车台用角位移传感器自动分度校准系统设计

贾方文,曹阳

(中国航发动力股份有限公司,陕西 西安 710021)

0 引言

传统手动分度头使用中需要依靠分度齿盘或传动手轮进行人工分度,角度分度效率低、操作劳动强度大,而且手动瞄准存在随机误差、多次反复瞄准会引入反向回程误差和累积偏差,从而影响精度。目前普遍使用的独立数控分度头的定位误差大多高于10″(角秒),与手动分度头的分度精度有差距。受研究经费高、市场需求低、高精度角度编码器大多依赖进口等因素影响,市场上定位误差为10″以下的高精度分度头很少。国内的高精度数控分度产品以科研院校科研课题或学术研究以采购为主,数控产品从理论研究到生产推广及应用均存在迟滞。国外的高精度专用数控分度头的分度精度可达3.6″,具有定位精度高、集成度高的特点,但价格昂贵,例如WALTER公司的一套配备液压系统和专用控制器的TAD型数控分度头报价近150万人民币。其他进口数控分度产品多为数控加工设备配套产品或集成附件,用于刀具主轴或数控设备的扩展第四轴,由专用数控系统集成控制,价格高昂,且控制系统复杂、集成度高,需要配套购买液压系统和专用控制系统等配套附件,不便单独采购。因此,引进高精度数控分度头费用高且存在适应性问题,无法满足一般用途的高精度角度分度计量使用。

为实现分度头的自动分度和角度测量,在满足高精度指标要求下,本文提出了角度量自动分度控制系统设计方案,对上海理工大学研制的SJJF型数显手动分度头(角度分辨力为0.1″,示值误差为1″)进行数控化改造。

1 SJJF型数显分度头

SJJF型数显分度头主轴回转精度高,配备了分辨力为0.1″光栅测角数显装置。分度头主轴上安装了21600等分刻线的角度度/分值光栅计数装置(简称“主光栅”,主要部件为刻线圆光栅和指示光栅,角度分辨力为1′,即1角分)和800等分刻线的角度秒值光栅计数装置(简称“副光栅”,其工作中实际行程3/4周,角度分辨力为0.1″)。通过设计的弹性测微机构可将“主光栅”上任意一个代表1′的光栅刻线间隔的角度量细分放大60倍,转化为“副光栅”60.0″的角度量。

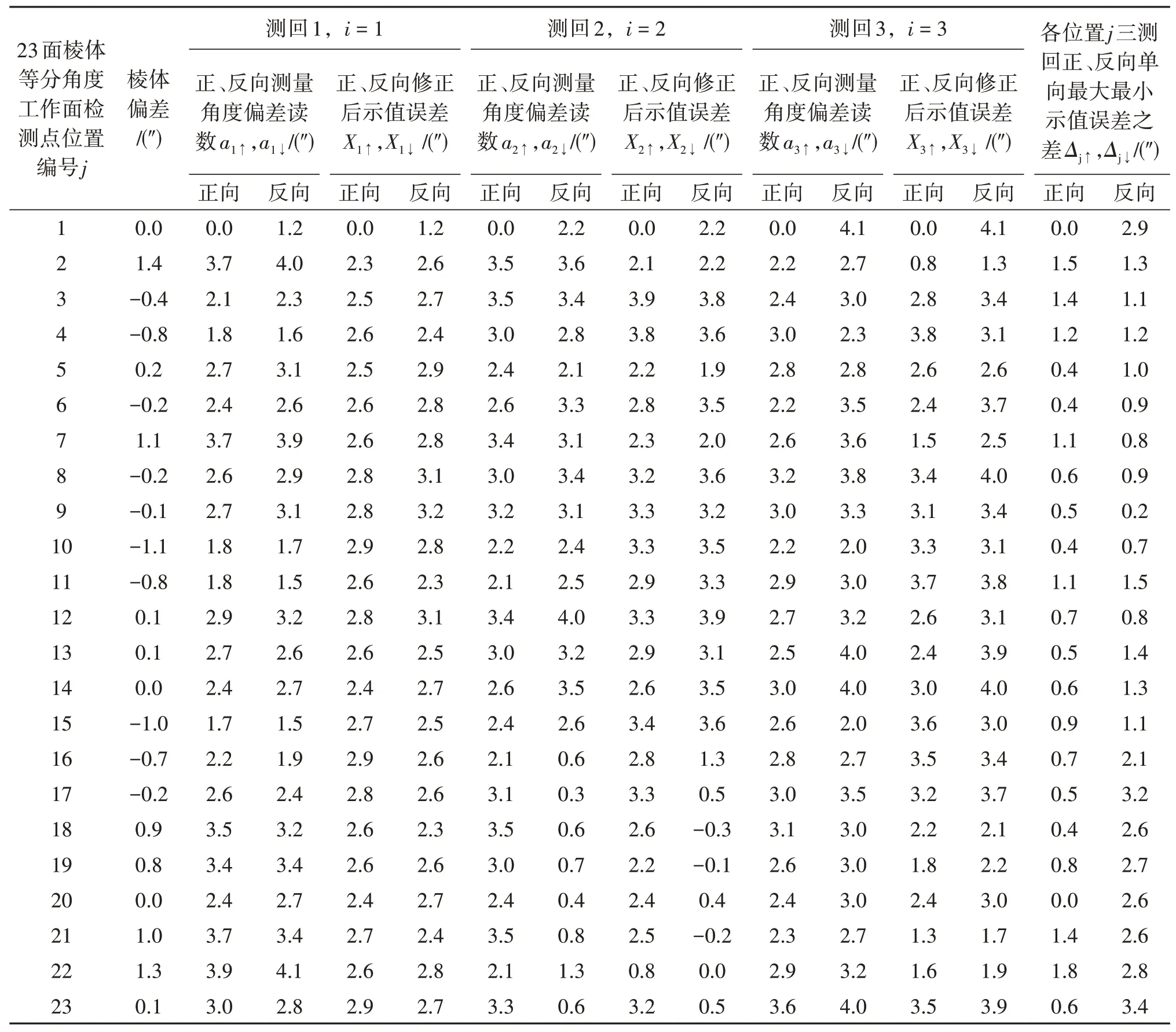

表1 多面棱体与自准直仪检验方法定位示值误差检定结果Tab.1 Verification results of positioning MPEE of polyhedron and auto collimator inspection method

1.1 弹性测微机构

弹性测微机构[1]是一种由机械细分装置及弹性鼓装置等组成的机械测微机构,其结构原理如图1所示。弹性钢片材料的切向形变量与外力成正比,端面凸轮旋转通过压力弹簧对弹性鼓下片施加外力,弹性钢片扭转形变引起弹性鼓下片作微量转动。设计具有一定刚性比的弹性钢片,使端面凸轮转过角度270°(1°为1角度),螺旋面的升程为6 mm,弹性鼓下片带动指示光栅相对刻线圆光栅作1′的同轴旋转。该弹性测微机构将此1′微动量通过端面凸轮机械放大,转换成端面凸轮270°的角度旋转量,从而达到1′角度进一步细分的目的。该型分度头采用弹性测微机构机械细分的方法,角度分辨力达0.1″。

图1 弹性测微机构原理图Fig.1 Schematic diagram of elastic micrometer

1.2 光栅叠加计数、信号辨向与分度操作方法

叠加计数的“主光栅”和“副光栅”光栅计数装置的计数原理相同:由光栅信号装置产生相位差90°的两相模拟正弦波信号(计数信号和辨向信号),经整形整流、触发门电路处理形成短脉冲信号,分别送到数显处理电路中的可逆计数器和逻辑门电路进行加减计数和辨向。

“主光栅”的光栅信号数字化信号处理设计中,计数信号电压幅值为0 V时,计数光栅的指示光栅与刻线圆光栅位于1/4刻线间隔位置,主光栅处于光栅刻线对准状态,该位置称为过零点。同步的辨向信号的电压幅值为负半周期内时,计数信号的过零点为“对零点”,此时可称为“‘主光栅’光栅对零”(简称“光栅对零”)状态。为此,设计了逻辑控制门电路,当辨向信号经方波整形后电平为正时,门电路关闭,计数器停止加减计数。

在分度头角度分度操作前,需顺时针旋转测微手轮(该手轮由行星减速齿轮机构轴联接在弹性测微机构凸轮轴另一端),通过弹性测微机构带动“主光栅”的指示光栅微转至相对其刻线圆光栅1/4刻线间隔位置(即对零点位置,称为双光栅叠加计数起点位置),此时光栅数显表显示面板上的对零指示灯亮且指针式对零表指零,按动光栅数显表清零键将角度数显清零。角度分度过程中,先逆时针旋转上述测微手轮,“副光栅”同步旋转计数,直到光栅数显表“xxx”秒值数显达到分度目标秒值;再转动联接(蜗轮蜗杆副传动方式)在分度头主轴上的分度粗调手轮进行角度度分值分度,主轴上“主光栅”的刻线圆光栅同步旋转计数,直到光栅数显表的“xxx°xxx′”数显值达到分度目标度/分值;最后同向转动联接(减速齿轮传动方式)在分度粗调手轮上的分度细调手轮,直至对零指示灯再次点亮且指针式对零表指零,完成一个目标角度值的分度操作。

2 SJJF型分度头数控改造

2.1 数控改造功能与精度指标要求

使用SJJF型分度头开展某发动机整机测试车台用角位移传感器的角位移量与电压幅值间线性度、灵敏度等电气参数校准工作。校准要求角位移传感器正反向每间隔10°进行角度分度并记录电压幅值,单向最少测量11个点位,正反向重复测量3次,共计66个测量点。每个点位校准时需要重复三步操作——对零、分度、再对零,一个完整的校准过程用时约1.5 h。因测量点较多,存在校准效率低、操作易出错和测量结果一致性差等问题。为解决手动分度头使用中出现的问题,满足自动化校准需求,对SJJF型数显分度头进行自动分度数控改造,从而实现快速、自动、连续分度。结合角位移传感器校准精度要求[1]和分度头原有精度,确立制定分度头数字化控制系统的精度设计指标:角度示值分辨力为0.1″,定位误差为± 4″,回零误差为± 4″。

2.2 自动分度数控改造基本思路

为达到上述高精度数控改造指标要求,需保留原影响分度示值精度(主轴回转精度、弹性测微装置安装精度和光栅装置安装精度)的主要机械结构精度,避免精度损失。传动装置的长期使用会造成一定程度的磨损,需重新设计传动装置,并保证与驱动电机机构的适配安装要求。实现角度的数字化自动采集、显示,需采用高采样频率的数字化采集电路对主、副双光栅装置输出的光栅信号进行采集,并通过程序算法实现主、副双光栅叠加计数。以光栅装置作为反馈信号设计闭环控制程序算法,实现自动分度闭环控制,驱动电机伺服装置进行快速分度定位。为保证角位移传感器多次重复校准时电气零点位置的一致性,增加分度头机械回原点动作,设计机械回原点程序算法。

2.3 自动分度控制方案

数控改造的关键是通过硬软件设计实现角度自动分度控制,控制方案设计如下:①分度前,分度头完成机械回原点动作,弹性测微机构回原点;②执行光栅对零指令,驱动主轴转至“光栅对零”状态,计数器清零,作为分度起点;③将目标角度值输入数字控制器,由控制器发出角度秒值置位指令,驱动弹性测微机构凸轮轴旋转,“副光栅”反馈角度秒值量送入控制器,通过程序算法闭环控制输出,直至角度秒目标值;④由数字控制器发出角度度/分值定位指令,驱动主轴旋转,“主光栅”反馈角度度/分值量送入控制器,通过程序算法控制输出,直到达到角度目标度-分值;⑤再次执行光栅对零指令,驱动主轴转定位至“光栅对零”状态。

3 基于PLC的控制系统方案

PLC[4]作为专用数字控制器集成了多路高速脉冲计数和高速驱动脉冲输出功能,可以实现双光栅角度计数信号采集以及分度头主轴、弹性测微机构凸轮轴电气驱动控制。

3.1 控制系统硬件方案

控制系统硬件构成如图2所示。基于PLC的控制系统硬件方案设计为:数字控制器采用三菱FX型PLC[3](集成了专用定位控制、脉冲中断输出控制指令,采用梯形图结构化编程,可简化控制功能软件设计),伺服驱动装置采用台达ASD-B2系列低惯量伺服驱动器搭配ECMA系列电动机;分度头主轴传动装置采用圆弧齿同步带传动(高速级,设计传动比为1∶4)和蜗轮蜗杆副(低速级,设计传动比为1∶62)双级传动;弹性测微机构凸轮轴传动装置采用圆弧齿同步带(设计传动比为1∶3)一级传动。配备了人机交互控制硬件(Human Ma⁃chine Interface,HMI),通过与PLC的通讯接口进行角度分度目标值设定、角度模拟显示,以及PLC闭环控制算法参量、定位控制参数的交互调试。

图2 控制系统硬件构成Fig.2 Hardware structure of control system

3.2 自动分度控制流程

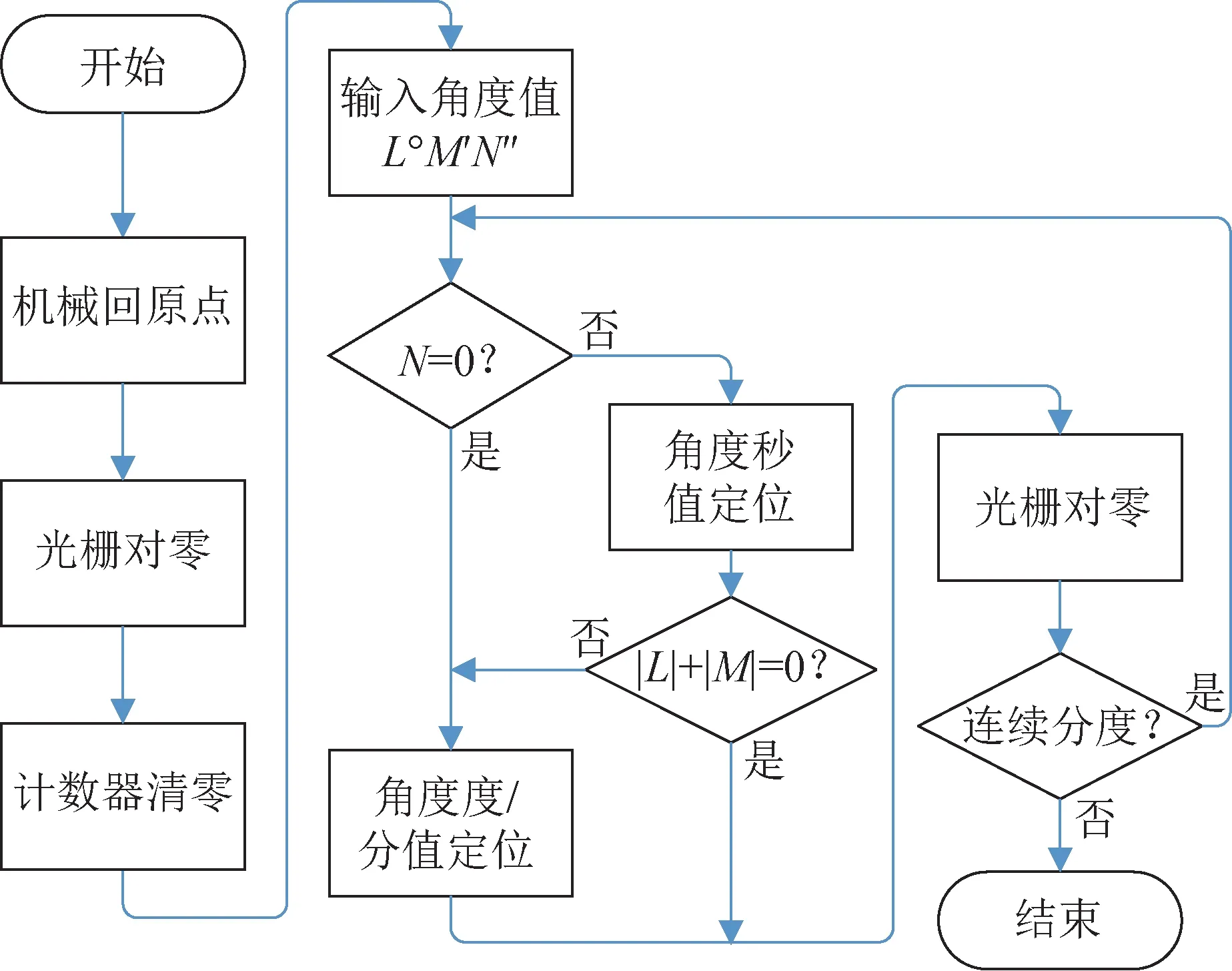

以PLC作为控制单元[4],通过集成的高速脉冲计数器模块采集光栅角度计数信号,并与输入角度目标值比较,由闭环算法计算角度偏差量作为控制输出量,由脉冲驱动输出模块输出控制脉冲,驱动角度分度定位,控制流程如图3所示。

图3 控制程序的流程框图Fig.3 Flow block diagram of control program

3.3 角度算法程序

采用GX Works2[5]梯形图编程工具设计角度算法,运用FX型PLC控制器集成的除法运算指令DIV对高速采集到控制器内部计数器的角度光栅计数脉冲信号作六十进制进位运算,由MOV数据传送指令将度、分、秒显示值分别存放在数字寄存器,再由HMI组态编程工具设计可视化交互操作界面,实现角度量模拟显示、分度操作和控制参数调试设置。

3.4 PID控制算法程序

闭环控制算法(PID算法)数学模型为

式中:r(n)为设定值;u(n)为PID控制量;y(n)为输出量;e(n)为输入偏差;Σ[e(n)+e(n-1)]为偏差和;[e(n)-e(n-1)]为偏差变化;KP,KI,KD分别为比例、积分、微分系数[6]。

由PLC实现的角度定位PID算法如图4所示,被控对象为分度头旋转轴,角度分度目标值为输入量,光栅计数信号角度反馈量为输出量。

图4 PLC实现PID算法框图Fig.4 Block diagram of PID algorithm implemented by PLC

设计中分度头主轴和弹性测微机构凸轮轴分度置位均采用PID控制指令。PID指令[7]内部控制逻辑为:启动定时器,减法运算指令求得角度设定值与角度反馈量的偏差E(n);当偏差E(n)为正时,将偏差乘积分系数(初值为0),作为积分控制分量;由当前偏差量E(n)减去上一个PID采集周期的偏差量E(n-1),得到偏差变化ΔE,并把当前E(n)存入寄存器内,PID指令运算得角度控制量后输出。

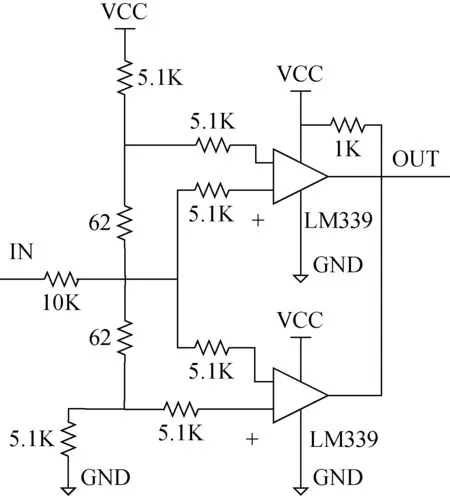

3.5 “光栅对零”状态信号数字化采集电路设计

图5 “光栅对零”状态信号采集电路Fig.5 Acquisition circuit of "Zero Grating " signal

辨向信号电压幅值为正、计数信号电压幅值为0时“光栅对零”。计数信号电压数字化采集采用窗口运放比较器[8]进行电路设计,电路设计如通过分压电阻设置一个0 V电平附近的小电压阈值比较窗口[UL,UH],比较计数信号输入电压Ui是否位于两电压阈值之间:当Ui 图6 辨向信号电压幅值采集电路Fig.6 Acquisition circuit of direction signal 根据SJJF型分度头双光栅叠加计数工作原理和自动分度控制设计方案需求,自动分度前后均需完成“光栅对零”,为此设计了光栅对零中断停止程序。PLC控制驱动主轴旋转,由脉冲输入模块功能动态捕捉3.5节数字化采集设计输出的两项“光栅对零”状态信号,通过逻辑运算指令,当监测光栅“对零状态信号”有效时,置位停止标志位软元件[M8146]为1,控制输出端Y004立即输出中断脉冲。PLC控制伺服驱动器ZCLAMP信号端,驱动锁定电机[10]。 数控改造后的车台用角位移传感器自动分度校准系统的部分实物如图7所示。 图7 自动分度校准系统实物Fig.7 Real object of automatic indexing calibration system 参考机械行业规范JB/ T11136 - 2011《数控分度头》和国家检定规程JJG 57 - 1999《光学、数显分度头检定规程》,对数字化改造分度头进行分度定位精度评价。分别采用多面棱体和自准直仪检验方法、激光干涉仪检验方法对角度定位示值误差进行检查。 第一种检验方法采用0级23面棱体和0.2″自准直仪[11]。依次按23面棱体等分角度工作面检测点位置自动分度,正反转各三个测回,读取自准直仪测量角度偏差读数a。检定结果如表1所示。经数据处理和测量不确定度评定分析[12],分度头角度定位示值误差为δ= max{δ1,δ2,δ3} = 4.2″,重复误差为3.4″。 第二种检验方法采用Renishaw XL80激光干涉仪配合RX10回转轴校准组件[14]。测量时,由Re⁃nishaw Rotary XL[15]测量软件测得一组测量值,分度头主轴自0°至360°反向转回至0°、间隔30°自动分度,重复测量三次。由Renishaw Analysis生成GB/T 17421.2 - 2000分析曲线[16]如图8所示。通过测量分析曲线可得到正、反向的共计6组检测定位精度的分布情况,并计算正、反向定位精度A+,A-与重复精度R+,R-以及合成定位精度A,此时定位示值误差为0.00123°, 重复误差为 图8 GB/T17421.2-2000分析曲线Fig 8 GB/T 17421.2-2000 analysis curve 0.00102°。 基于SJJF型数显分度头的角度量自动分度控制系统改造方案在保证原有使用功能、机械精度前提下,通过自动分度控制方案、控制系统结构、信号数字化采集电路以及PLC控制程序算法的设计,实现了任意角度值或角度间隔连续自动分度,定位示值误差为4″。采用该方案开展车台用角位移传感器自动校准检测,可节约70%时间,满足其线性度、灵敏度、回程误差和重复性等校准精度要求,同时机械回原点的设计可提高角位移传感器周期校准测量结果的一致性。分度头的自动分度和角度测量的实现,在工业自动化分度仪器制造和角度参数的批量计量检测方面具有重要意义。

3.6 光栅对零中断停止程序设计

4 数控定位误差检验验收方法

5 结束语