高温热端部件表面温度测量的系统设计

胡玮宸,张学聪,董磊,蔡静

(航空工业北京长城计量测试技术研究所,北京 100095)

0 引言

在改进燃气涡轮机的系统效率过程中,持续的设计开发能获得更高的操作温度和压力。随着使用的材料越来越接近其性能极限,叶片整体性的评估越发重要,因此了解叶片表面的温度分布也至关重要[1]。计算流体力学的方法虽然可以预估叶片温度,但最终仍要测量发动机的实际温度[2]。

现有多种测量叶片表面温度的方法,主要分为接触式和非接触式测温两种,最广泛使用的是示温漆和热电偶的接触式测温法。示温漆涂在叶片表面,涡轮在适当的工作条件下,运行后示温漆颜色发生变化,可以指示出达到的最高温度,该技术优势是从整个叶片表面得到数据,劣势是不能提供实时测量、分辨力低、只能指示最大温度。将热电偶埋入被测叶片表面,可以获得更高的精度,并能在工作条件下提供实时测量。然而,安装成本及相关的测量系统(遥测系统、滑环)成本高,只能从离散的、数量有限的位置测量,传感器寿命有限[3]。

相反,光学辐射测温法是一种非常典型的非接触测量方法,能在连续的叶片表面测量全部工作条件下的数据[4]。光学辐射测温计在燃气轮机领域已使用40余年,尽管高温计系统的基本理论是一样的,但如在电子器件、计算、机械设计和制造方法上的进步已使得系统能力和性能有了巨大的改进[5]。要求高温计能适应更苛刻的发动机环境,并能逐步测量到由于更复杂的冷却设计产生的温度梯度细节。此种测温计采用非接触式辐射测温法,因涡轮叶片处于发动机内涵道中,故探针安装在发动机外壳上,对准叶片表面,叶片散发的红外辐射进入探针中[6-7],并对其光信号进行处理,转化为温度值[8]。

非接触测温的典型产品就是测温探针,现如今,市场上已经有了国外品牌的测温探针,但销售价格昂贵、非自主可控,且存在缺点,比如Rotadata的探针,后端探测器与探针集成在一体,集成度虽高,但造成整体体积大、重量大的问题,不适合安装在体积较小的发动机上,且测温精度只有1%,还存在提升测温精度的空间;西门子的探针也是后端探测器与探针集成一体,由于没有旋转的反光镜机构,体积稍小,但不具备扫描的功能,其测温精度也是1%[9]。因此,设计扫描式辐射测温系统的目的不仅仅是从“零到一”地做出一款产品,而是根据需要与可能,保证产品的测温精度以及国产化自主可控的能力,为推动国产涡轮叶片辐射测温系统提供有力支撑[10]。

1 测温系统概述

扫描式辐射测温系统分为扫描探针、控制器和上位机三部分,其中探针的作用是将发动机涡轮叶片辐射温度的光信号传入光纤中,光纤连接到控制器上;控制器的作用是对输入的光信号进行初步的处理,转换成电信号,通过网线连接上位机;上位机的作用是处理控制器上传的数据包,经计算生成温度和温场。根据用户实际使用需求,设计的测温系统的示值误差和重复性均需在±7.5 ℃以内。

扫描探针使用时需安装在发动机外壳上,上有可伸缩的气缸,正常探针处于退出发动机的状态,气缸气管与控制器相连接,通入压缩空气时,带动气缸使探针伸入发动机内涵道中,涡轮叶片的辐射温度由探针端部的反光镜,反射进探针内部,最后经由探针尾部的光纤传入至控制器进行信号初步的处理[11,12]。如图1所示,涡轮叶片的辐射温度由探针端部的反光镜,反射进探针内部,最后经由探针尾部的光纤传入至控制器进行信号初步的处理,然后通过连接的上位机计算温度[13,14]。探针反射镜扫描原理示意图如图2所示。

图2 探针反射镜扫描原理示意图Fig.2 Schematic diagram of probe mirror scanning principle

其中扫描探针前端含有一个扫描反射镜,在位移机构的带动下,可以在涡轮叶片的叶根到叶顶范围内沿径向进行一维扫描测量,加上发动机工作时涡轮叶片沿切向的转动,可以合成涡轮叶片表面的二维温度场分布。

2 扫描探针结构设计

扫描探针主要分为:视管组件、吹扫缸、气缸、扫描机构四个关键结构,探针的主要结构半剖图如图3所示。反光镜在使用时需要旋转,光信号经由反光镜折射后需要透镜组改善光路,故设计了视管组件;扫描探针在使用时需考虑到耐压、耐高温,故设计了吹扫缸;在发动机外壳上需要伸入、退出等动作,故设计了气缸;反光镜旋转需要有外力进行驱动,故设计了扫描机构。

图3 探针主要结构半剖图Fig.3 Half-section diagram of the main structure of probe

视管组件包含了光学组件、反光镜、拉杆三个主要部件,作用是将涡轮叶片上发出的辐射光经过反光镜反射,进入光学组件,经由透镜传入光纤中[11,12]。

为避免发动机内涵道燃气进入扫描探针,在探针外壳上设计了吹扫缸部件,内有吹扫进气口,在测温装置工作过程中不断向扫描探针内输入高压干燥空气,即可在通光孔处形成正压,将高温燃气完全阻隔在探针外部,起到冷却作用,避免扫描探针内部各组件因过热而损坏。探针整体安装在发动机上时,应有安装法兰,故将安装法兰设计与吹扫缸为一体,吹扫缸底部法兰为安装法兰。上面焊接的管为气管,里面通入高压冷却气体,通过探针外壳的气孔,到视管中的反光镜部分,实现给整个深入发动机中的部件降温。

气缸的作用是控制扫描探针动作,在测量时将探针前端推入发动机内涵道,测量结束后推动探针前端离开内涵道,避免探针持续受到高温气流加热。气缸底座设计与吹扫缸一体,节约空间,内含活塞,通过气缸进气口通入高压气体后运动。

扫描机构由精密步进电机(直线滑台)及固定架、刚性拉杆组成,电机联动视管组件中的拉杆,带动里面反光镜在一定角度范围内往复偏转扫描[15]。

3 控制器结构设计

控制器主要作用是实现控制探针气缸运动、处理采集的信号,为功能集成模块,主要包含了FPGA、电子盒、气缸电磁阀、气缸减压阀、电源、电机控制器、触摸屏、ARM控制板。其中电源负责给电机控制器、FPGA、电子盒、ARM控制板供电。由于其运行环境为常温常压,故控制器设计为标准17英寸4U机箱大小,内部包含上述所有器件,均通过螺丝方式固定在底板上。

采集部分是电子盒通过光纤连接探针,将输入的光信号转化为电信号,经由FPGA进行初步的信号转化、处理;探针中反光镜控制部分为通过电机控制器控制,电机控制器连接FPGA控制;气缸电磁阀、减压阀控制气缸的伸入/退出,经由FPGA控制。FPGA连接ARM控制板,可进行初步的信号处理和温度计算,若实现温场重建,则需要连接上位机进行数据计算。

4 探针流场与温度场仿真

根据探针的使用场合,探针头部需要接触发动机内高温高压燃气。由于探针内反光镜的安全温度约为100 ℃,而燃气温度约2000 K,探针采取了通入冷却气的方式对探针内部,特别是反光镜处降温。为考察冷却气是否能有效冷却探针内部,进而保护反光镜,特展开探针的流场与温度场耦合仿真。

计算利用Ansys Fluent软件进行,采用瞬态(Transient)分析,压力与速度求解利用耦合(Coupled)方法进行,其中动量、湍流能量和耗散能量离散采用二阶迎风(Second order upwind)方法,总时长15 s。

图4和图5展示了计算15 s后的流场压力分布云图。由图可知,在整个冷却气经过的流体域中,入口处和中部部分区域,最高压强可以达到约36.07 MPa,表明这些区域的流阻较大。在探针头部,流体压强约17.0 MPa,大大高于燃气的压强1.4 MPa,故表明此区域可以将高温燃气隔绝在外,使其不进入探针内部接触反光镜。在冷却气出口处,由于流速较大,为负压区(最低约为-3.38 MPa),故此处有燃气存在,这点可以从图5的温度场分布中得到印证。

图4 探针总体压力分布与流线图Fig.4 Probe overall pressure distribution and streamlines

图5 探针头部压力分布与流线图Fig.5 Pressure distribution and streamlines of probe head

整个探针的温度场分布(15 s时)见图6、图7。由于冷却气(以及受热时间较短)的作用,探针的高温区域集中在顶部没入高温燃气的区域以及燃气入口处,而探针内部,热量会沿着探针壁通过传导的形式进入探针内壁,内壁温度最高约为1660 ℃。但是由于反光镜没有直接接触探针内壁,热量无法通过传导方式进入反光镜,而内部的冷却气流的强制对流换热也较好地隔绝了热量通过对流传入反光镜,使得反光镜处的温度较低,没有超过其耐受温度100 ℃。此结果表明,在冷却气温度为25 ℃、流量为0.1 kg/s工况下,冷却气能很好地保护探针内部结构免受外部高温燃气的破坏。当然,需要说明的是,根据探针测试过程整个计算只考察了探针在高温燃气中检测15 s的温度场,如果更长时间地将探针放置于高温燃气中,可能会导致更多区域出现高温,还需要进行更多计算。

图6 探针整体温度场分布Fig.6 Probe overall temperature field distribution

图7 探针头部温度场分布Fig.7 Temperature field distribution of probe head

5 实验验证

对扫描式辐射测温系统的稳定性、重复性和精度进行了实验验证。扫描式辐射测温系统的标准器选用两台温度范围分别为300 ~ 1200 ℃和600~1600 ℃的黑体辐射源组成,对探针进行首次温度标定后,开展稳定性测试[8,16],每隔10 min测量其1000 ℃的示值,共计60 min,稳定性数据见表1。经过两次断电并间隔24 h,开机后的测温重复性数据见表2,表2中各个温度点初始值为探针标定后示值。

表1 60 min内稳定性测试Tab.1 Stability test within 60 min

表2 重复性测试Tab.2 Repeatability test ℃

6 技术难点及关键工艺

6.1 探针外壳前端

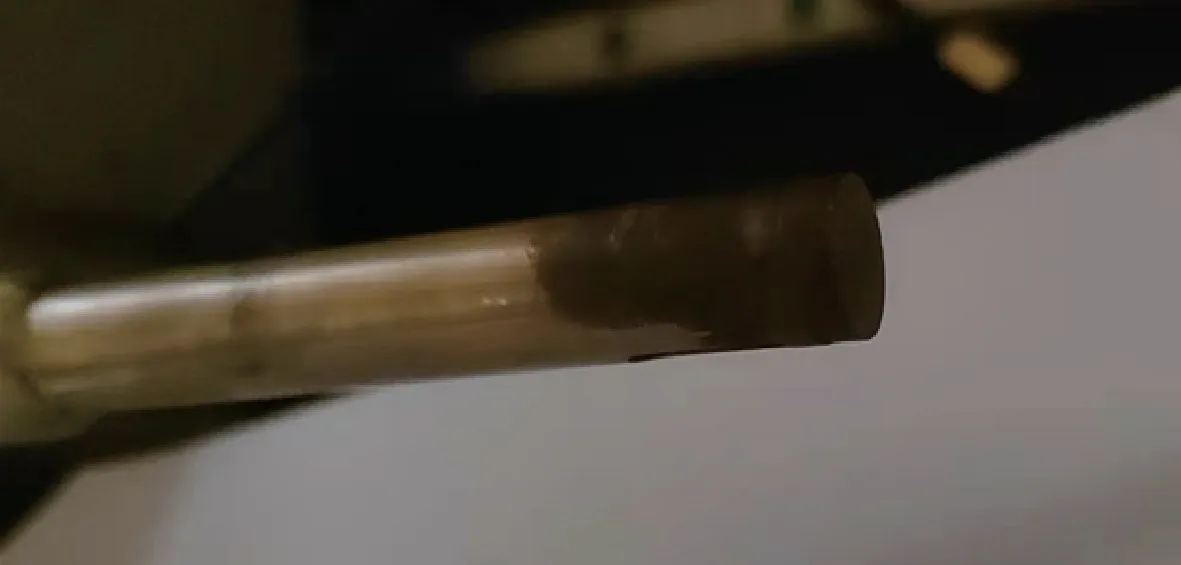

探针使用时,前端需要伸入发动机中进行测温,探针前端承受的温度变高,虽设计时增加了保护气以保护内部不被破坏,但是前端外观被烧黑氧化(此处国外Rotadata探针并无提及是否更换了材料),故后改版采用耐高温贵金属材料Ptlr10制作,该材料熔点约1600 ℃,能够承受发动机内涵道中的高温不被氧化,但由于贵金属和探针主体材料0Cr25Ni20钢熔点差异过大,外壳承接段与前端焊接过程需要特殊处理。经过多次尝试,最后采取将前端尾部加工出外螺纹和倒角,承接段加工内螺纹和倒角,二者螺纹配合后进行焊接,焊接时承接段的不锈钢表面镀镍并加银丝,使用真空钎焊炉焊接,比一般的氩弧焊要复杂得多。前端重做后经高温测试,可正常保证金属光泽无明显氧化痕迹,如图8、图9所示。

图8 不锈钢材料探针高温测试后样品图Fig.8 Sample diagram of stainless-steel probe after high temperature test

图9 贵金属材料高温测试后样品图Fig.9 Sample diagram of precious metal probe after high temperature test

6.2 反光镜

反光镜的反射率很大幅度影响设备测温的下限,因此降低反光镜的表面粗糙度至关重要。

反光镜设计的尺寸很小,表面尺寸为4 mm ×11 mm,大幅增大了加工难度,经各种测试,最终增加了铰刀、镜面加工以及超声波清洗的工艺,镜面加工时采用毛轮加W1,W0.5研磨膏抛光打磨,最终能够使得反光镜表面粗糙度达到10 μm级别,大幅增加了反射率。

6.3 自主可控

相比于国外Rotadata和西门子的整套测温系统,此测温系统将进口件全部更换了国产自主可控的零件,涉及的零部件有:探针内部的直线滑台、电机;控制器内的探测器、FPGA电路板、气缸电磁阀;上位机使用国产自主可控列表中的电脑,采用银河麒麟V10的操作系统,软件自主开发,实现了100%国产化。

7 结论

经过流场与温度场耦合仿真分析可知,探针头部流体压强约为17.0 MPa,大大高于燃气的压强1.4 MPa,表明此区域可以将高温燃气隔绝在外,使其不进入探针内部接触反光镜;在以0.1 kg/s的流量通入25 ℃冷却气,且探针探测时间不超过15 s的情况下,整个探针内部特别是反光镜处的温度都未超过其耐受温度100 ℃,表明在此种工况下,探针反光镜可以得到有效保护,不会被燃气高温损坏。在实际测试中,探针还会受到外部流场压力、发动机振动等多种复杂外部激励的影响,后续还需开展现场试验验证;通过标准黑体测得,扫描式辐射测温系统的示值误差、稳定性和重复性在各个测温点均不超过7.5 ℃。

综上,与国外的Rotadata和西门子的测温系统对比,两者误差指标均为1%,该扫描式辐射测温系统的测温精度更好,探针前端采用的贵金属材料可以使探针能够精确测得上限1500 ℃的同时也不会被高温烧黑,且探针部分体积小,能旋转的反光镜可以适应更多型号不同和叶片大小不同的发动机,且满足国产自主可控的使用需求。

发动机的型号有很多,本文只研究了探针沿涡轮叶片径向安装的发动机型号,还有部分发动机是轴向安装的,目前此扫描式辐射测温系统并不适用于此种发动机,未来还需对探针部分进行结构优化,探索是否能够做出对两种发动机都能够测试的测温系统。