焦化废水中酚氨回收工艺的优化

毛永丰

(山西西山煤气化有限责任公司,山西 古交 030205)

煤炭焦化为对原煤进行再次加工处理的关键环节,其在提升煤炭应用效能的同时,在其副产物中含有酚氨等高浓度难降解有机污染物,对上述有机污染物处理不当会对环境造成污染[1]。目前,针对焦化废水的酚氨回收工艺主要采用化工分离和生化处理两种手段联合实现,从而实现对焦化废水的处理和净化排放。但是,当前焦化废水的酚氨回收工艺主要表现为酚氨回收效率低,无法满足后续生化处理段的要求。本文将重点对焦化废水酚氨回收工艺的优化展开研究。

1 现状分析

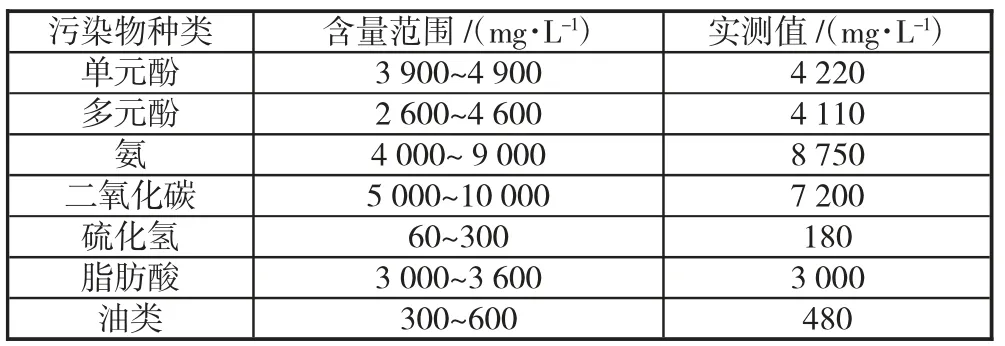

对于常规焦化厂生产中,其所排放处废水的成份相对复杂,所含的污染物浓度较高且波动范围较大。本文所研究焦化废水中所含污染物的种类及含量如表1 所示。

表1 焦化废水中主要污染物种类及含量

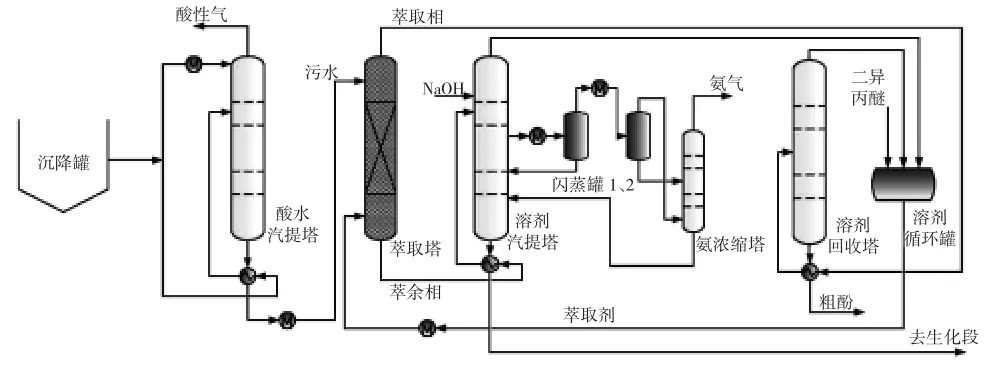

对焦化废水中酚类物质采用GC/GM 方法进行萃取可知,焦化废水中的酚类物质主要包含有苯酚、丙烯苯酚、邻甲基苯酚、间甲基苯酚、对甲基苯酚等组成[2]。目前,针对焦化废水处理所采用的工艺流程如图1 所示。

图1 焦化废水处理工艺流程图

如图1 所示,当前焦化废水处理工艺流程主要包含有酸水汽提塔、萃取塔、溶剂汽提塔、氨浓缩塔以及溶剂回收塔等。其中,酸水汽提塔主要是将废水中的硫元素物质包括二氧化硫和硫化氢脱除;萃取塔中以二异丙醚为萃取剂对废水中的酚进行脱除;氨浓缩塔和溶剂回收塔对二异丙醚回收的同时,从测线采出氨[3-5]。

实践表明,当前焦化废水处理工艺可对其中的氨、硫化氢、二氧化碳进行有效脱除;但是,该处理工艺流程中pH 值较高导致对酚的脱除效率较低。根据国家标准,对焦化废水处理后酚的含量要求低于400 mg/L 才能够满足后续生化处理的要求;但是,当前焦化废水处理工艺对应处理后污水中酚的含量高达1 000 mg/L。因此,为保证后续焦化废水生化处理的效果,需要提高脱酚效率。

2 工艺流程优化的讨论

针对焦化废水脱酚效率低的问题,在充分分析讨论的基础上,主要通过改善工艺流程中萃取塔的萃取效果达到提高脱酚效率的目的。从理论上讲,可通过增加萃取理论级数、增加萃取剂的用量、选择最佳萃取剂以及优化萃取条件等四方面进行。具体阐述如下:

2.1 萃取理论级数的优选

当前焦化废水处理工艺流程中所选用的萃取剂为二异丙醚,理论上该萃取剂级数与焦化废水中酚含量之间的关系如下页图2 所示。

图2 萃取级数与焦化废水中酚类含量的关系

如图2 所示,随着萃取塔中萃取级数的增加对应焦化废水中酚类物质的含量不断降低;同时,酚类物质含量降低的幅度不断减缓。当萃取级数为10 级时,对应的焦化废水中酚类质量浓度仍然高达700 mg/L,与400 mg/L 的要求差距较大;而且一味地增加萃取级数需要增加萃取塔的高度以及设备数量,极大地增加了废水处理成本。

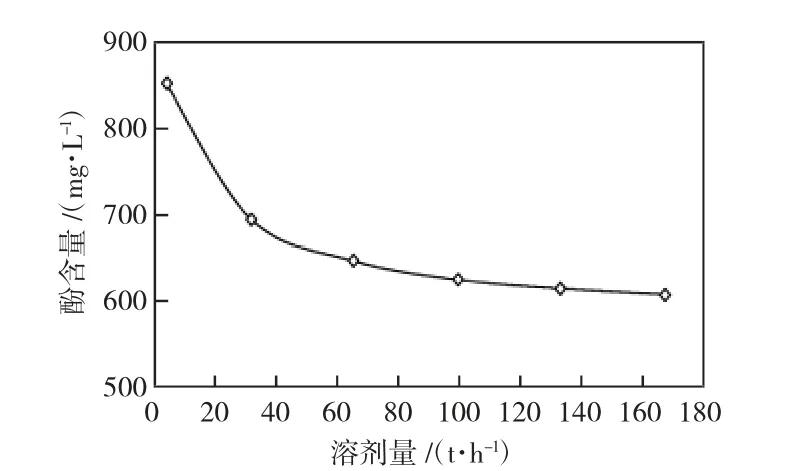

2.2 萃取比的优选

萃取比可通过增加溶剂的流量达到提高的目的,二异丙醚萃取比的增加对应焦化废水中酚类物质含量之间的关系如图3 所示。

图3 萃取比与焦化废水中酚类含量的关系

如图3 所示,增加二异丙醚萃取剂的萃取比可降低焦化废水中的酚类物质含量;但是,当溶剂量增加到170t/h 时,焦化废水中酚类物质含量仍然有600mg/L,无法达到预期的400 mg/L 的效果。同时,一味地增加二异丙醚萃取剂的用量会加重后续萃取剂的回收的负荷,增加萃取剂的使用成本。

2.3 改善萃取条件

温度和pH 值为影响脱酚效率的关键工艺参数。目前,反应温度已经控制在40 ℃的最佳温度。从理论上讲,当pH 值大于8 时对应的萃取分配系数下降明显,从而影响脱酚效果;目前,焦化废水的pH 值一般在8.5~9.5 之间,需要加入大量的酸性物质才能够达到降低pH 值的目的,其成本太高。

综上所述,目前通过对萃取工艺条件、萃取理论级数以及萃取比等参数进行优化达到提高焦化废水脱酚效率的可操作性不强。因此,主要通过对萃取剂进行优选达到提高脱酚效率的目的。

3 萃取剂的优选

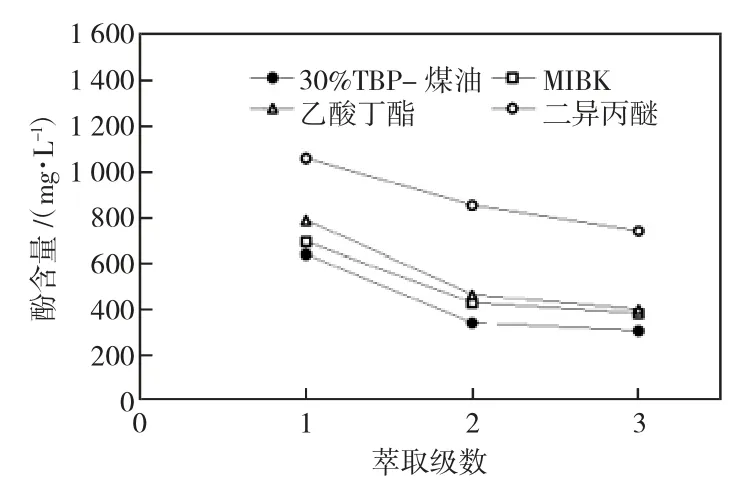

目前,在工业中脱酚操作中可采用的萃取剂种类包括有辛醇、碳酸二甲酯、磷酸三丁酯以及辛基吡咯烷酮等。在选取萃取剂,重点关注萃取剂的分配系数、化学性质的稳定性、回收情况以及性价比等;在焦化废水的脱酚需求所选的萃取剂中应重点考虑萃取剂的经济性和分配系数两项指标。本章节分别对二异丙醚、乙酸乙酯、MIBK 以及30%TBP-煤油4 种萃取剂对应焦化废水中脱酚效果进行对比,对比结果如图4所示。

图4 不同萃取剂对应焦化废水处理后酚含量对比

如图4 所示,除了二异丙醚外,其余3 种萃取剂对焦化废水中酚的脱除效率处于同一水平。定量分析:采用二异丙醚最低可将焦化废水中酚含量降低至700 mg/L 左右;而采用其余3 种萃取剂可将焦化废水中酚含量降低至300 mg/L 左右。

通过对比上述三种萃取剂的回收方式,乙酸乙酯对应精馏的沸点为126 ℃,MIBK 对应精馏的沸点为116 ℃,30%TBP-煤油碱洗对应的沸点为289 ℃。

综合对比上述三种萃取剂对焦化废水中酚类物质的去除效果和回收方式,最终确定选用MIBK 萃取剂对焦化废水中的酚类物质进行脱除。

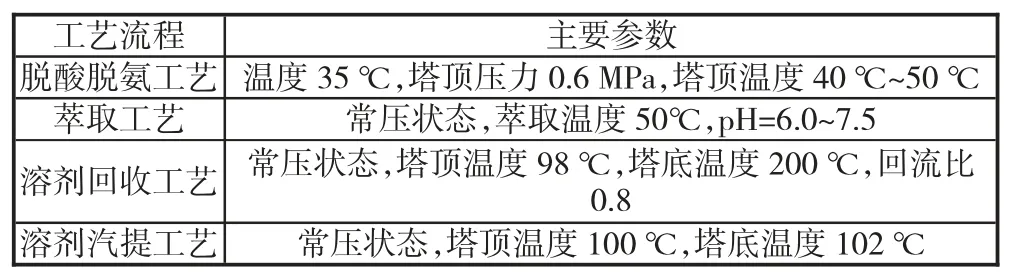

根据重新选择的萃取剂确定处理工艺的操作条件,具体如表2 所示。

表2 酚氨回收工艺操作条件

实践表明,对工艺进行优化后酚类物质的回收率从之前的76%增加为93%;出口处酚的质量分数从1 300×10-6降低为350×10-6。

4 结语

本文针对当前焦化废水处理工艺流程中脱酚效率较低影响后续废水生化处理效果的问题,重点对焦化废水酚氨回收工艺流程中萃取工艺环节进行优化,并总结如下:

1)经现状分析,当前焦化废水处理工艺对应处理后污水中酚的含量高达1 000 mg/L。

2)以二异丙醚为萃取剂时,对萃取工艺条件、萃取理论级数以及萃取比等参数进行优化达到提高焦化废水脱酚效率的可操作性不强。通过综合考虑脱酚效率和萃取剂的回收方式确定采用MIBK 为萃取剂。

3)对工艺进行优化后酚类物质的回收率从之前的76%增加为93%;出口处酚的质量分数从1 300×10-6降低为350×10-6。