塔-吉线顺序输送和大掺混输送工艺优化与对比

栾 翔,陈玉洁,王银强,邓丽媛,时彦杰,唐 杰,高 征,张 正

(新疆油田油气储运分公司,新疆 克拉玛依 834000)

1 概况

塔-吉D426 线起点为塔1 站,终点为石化公司,途经吉2 分输站,全线105.55 km。其中,塔1 站-吉2 分输站100.3 km,吉2 分输站-石化公司5.25 km。设计输量300×104t/a,设计压力6.4MPa。塔1 站开泵向吉2 分输站交替输送AB 油(A 站油、B 站油)和CDE 油(C 站油、D 站油、E 站油),并在吉2 分输站以测密度的方式在线计量,密度小于846 kg/m3时为轻质油,高于此密度为中质油。随着近年油性的变化(特别是密度),吉2 分输站测得的轻质油量偏小,中质1 类油量偏大。密度大的油品到达管线后段时,设备负荷增大,能耗增大。对于输量降低的油品,冬季运行时其凝管风险增加。由于采取顺序输送、分储分输的模式,倒罐、切换油品、倒流程、调整运行参数等劳动强度大,流程切换繁琐,同时切换输送不同油品的油罐出口阀门均为手动闸板阀,阀门行程长,操作费时费力,增大了不同油品在交替输送时的初始混油量。此外,塔1 站3#罐由于工艺问题,不能单进AB 油,只能通过储输AB 油的1#、2# 罐压油来实现3# 罐AB 油储输。因此,塔1 站3#罐不能作为独立储罐使用。

2 混油长度的计算

两种油品在管内交替时,产生混油的因素主要有两个,一是管道横截面沿径向流速不均匀,使得后行油品呈楔形进入前行油品中。二是管内流体沿管道径向、轴向造成的紊流扩散作用。影响混油的因素主要包括油品性质、流态(流速)、输送距离、输送次序、初始混油量、密度、沿程温度变化等方面[1-6]。

2.1 临界雷诺数

塔吉线两种油品运行时混油临界雷诺数Rej[Austin-Palfrey 经验公式见式(1)]:

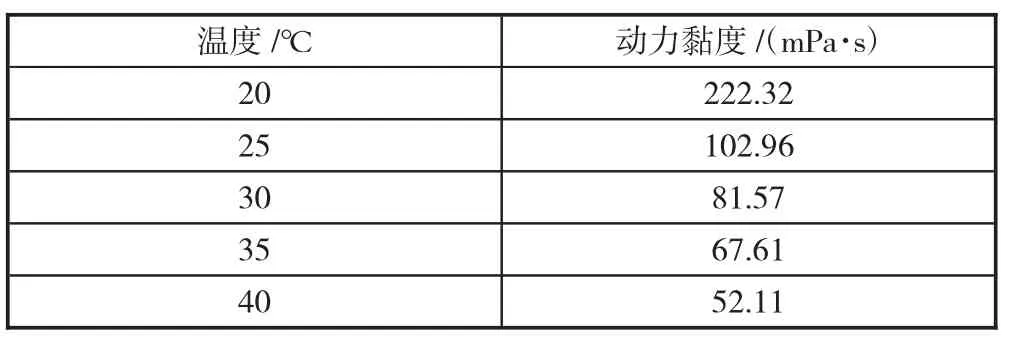

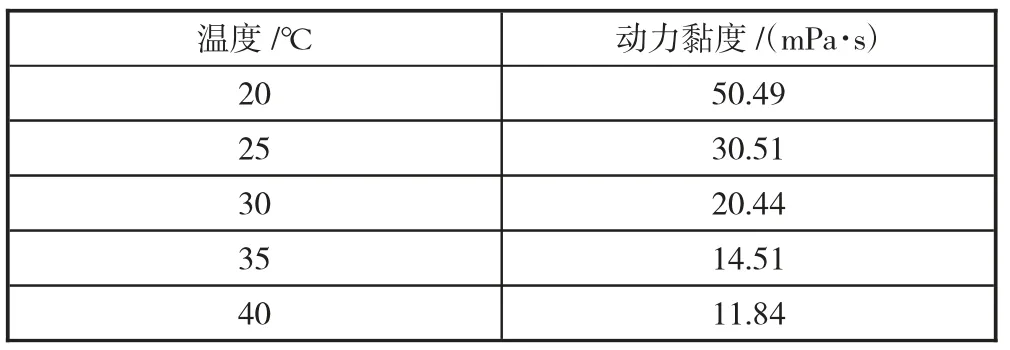

由混油的平均黏度(见表1、表2)及雷诺数公式计算的雷诺数(4.9×104)小于临界雷诺数(5.7×104)。

表1 CD 油黏温参数

表2 ABE 混油黏温参数

2.2 混油长度

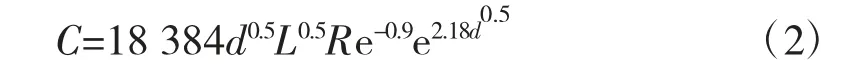

由于运行雷诺数小于临界雷诺数,并考虑到落差的影响,采用陡斜区计算公式(2):

经计算,混油长度约为8 620 m。

2.3 销售损失

在交替输送过程中,塔吉线下游轻质油损失较大。从近3 年统计数据来看,塔1 站AB 油占其输油总量的比例依次为71%、66%、58%;吉2 分输站接收的AB 油占其接收总量的比例依次为62%、56%、45%;AB 油销量占总销量的比例依次为63%、56%、53%。可以看出,AB 油占总量的比例不断下降,当塔1站外输AB 油量占塔1 站输油总量的58%时,吉2 分输站接收的AB 油量只占总接收量的45%,AB 油损失占比高达13%。

3 输送优化

通过上述分析,以减小混油损耗、降低管输单耗、保障管道安全运行为优化目标,提出三种思路:

1)保持现有输送模式,精细化操作管理。

2)保持现有输送模式,改造站场工艺。

3)改变输送模式和结算方式。

3.1 精细化操作管理

3.1.1 优化最大输量

在顺序输送模式下,为了减小混油,尽可能提高每批次油品输量,减少油品切换频次,降低混油[7-13]。

由于增大批量受制于原油产量和塔1 站的储油能力,经计算,AB 油和CDE 油的最大批量为:AB 油16 700 t+CDE 油8 000 t。

3.1.2 优化混油长度

由于相邻排列的两种油品的物理化学性质相差越大,混油量越大,处理费用也越高,故应将密度相近的油品相邻排列。考虑采用C 站油将CDE 油和AB油隔开,计算C 站油和AB 油相邻输送的混油长度为5 285.5 m。故将C 站油作为隔离液可以有效地减少混油长度。

3.2 改造站场工艺

通过罐区工艺改造,实现AB 油、CDE 油、D 油的分储分输。在顺序输送时,使油品排列更为科学,混油界面得到控制。

在交替输送AB 油和CDE 油的基础上,将其优化为AB 油-CDE 油+D 油+CDE 油。改进后CDE 油的密度、黏度均小于原CDE 油,从而有效降低了混油界面密度差,减少了混油长度和轻质油损失。

3.3 大掺混运行模式

由于塔-吉线所输油品为原油,且石化站接收不同油品后不再区分,统一炼化,故可以考虑塔-吉线不再采取顺序输送AB 油和CDE 油的输送模式,代之以大掺混方式输送,即直接输送AB 油、C 油、D 油、E 油的混合油。管输费用结算采用终端密度结算方式,实现管输效益最大化。

3.3.1 操作简单,运行平稳,能耗低

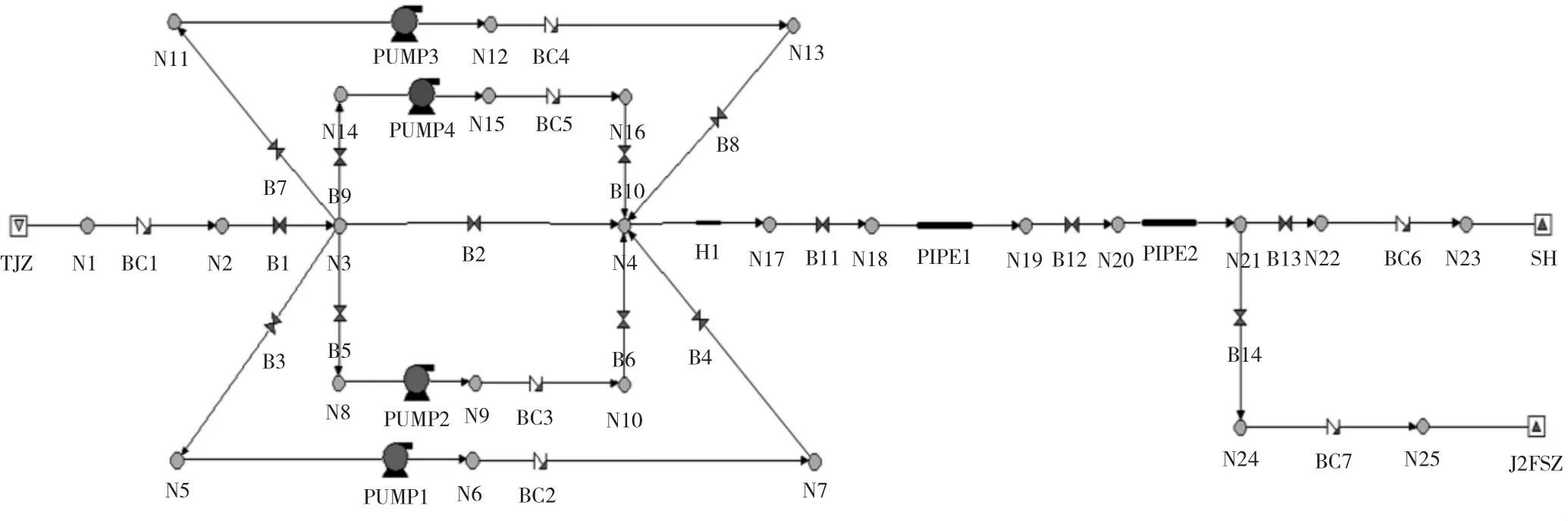

大掺混输送时,不需频繁进行工艺流程切换,操作简单。塔1 站储罐利用率提升,变频泵即可平稳运行,完成管输任务。通过SPS 模拟(见图2)大掺混和顺序输送数据运行,得出大掺混输送与顺序输送下出站压力、温度情况如下:

设定相同的初始条件,最冷月地温2 ℃,取吉2分输站最低允许进温高于原油凝点3 ℃:

大掺混输送出站压力2.5 MPa,出站温度55 ℃;

顺序输送出站压力2.9 MPa,出站温度58 ℃。

可以看出,大掺混输送模式可有效降低出站压力和温度,实现能耗最低。

图1 塔吉线SPS 模型

3.3.2 减少添加降凝剂的时间及浓度

由表3 可以看出,同温时D 油的黏度最大,A 油最小。在管道输送过程中,油品随着黏度的增加流动性变差,从而对设备(如泵)等造成影响。泵效下降,电机无功损耗增加。此外,高黏原油在管道内的摩阻也会增大,对管道输送工艺要求增高。

表3 塔吉线各油品黏温参数 mPa·s

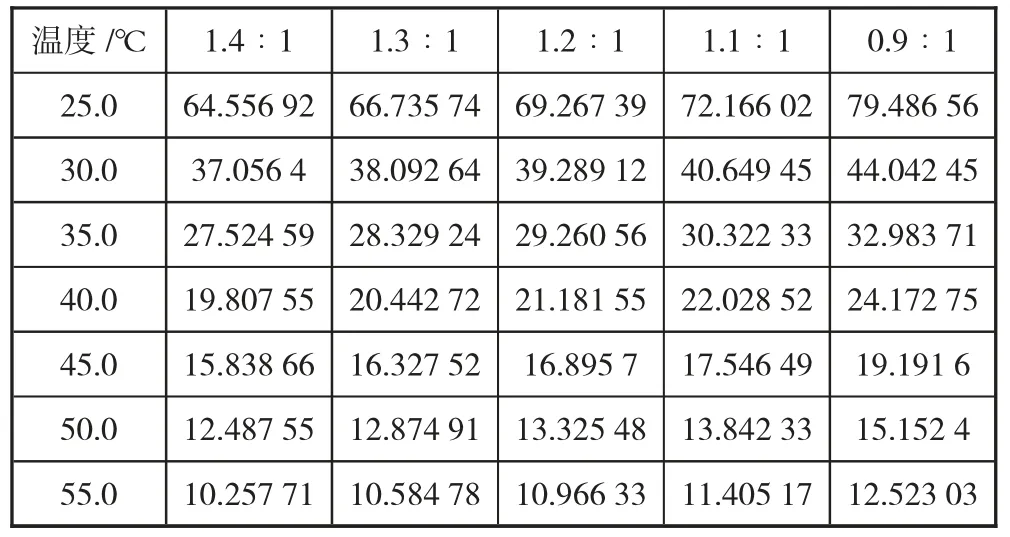

根据AB 油和CDE 的产量比,利用双对数模型(见表4)计算不同掺混比例的混油黏度,计算结果见表5:

表4 黏度模型

表5 不同掺混比下油品的黏度 mPa·s

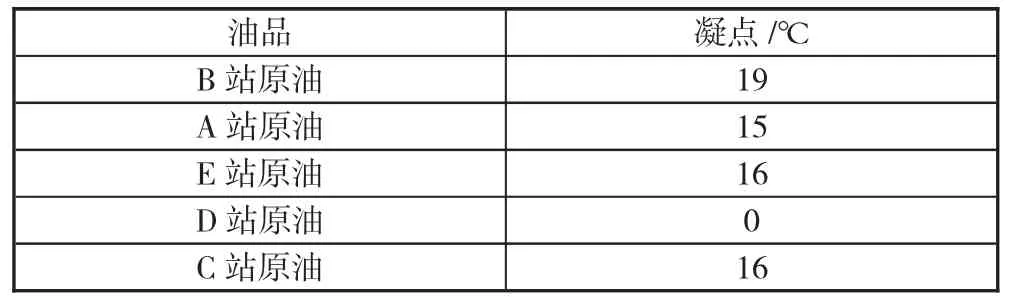

大掺混后,油性发生改变,不同油品的掺混中和了高黏、高凝点和高密度油的不良物性。随着AB 油混入量的减少,黏度不断增大,且随着AB 油比重的减小,黏度增长速度增大。见表6。

表6 塔吉线各油品的凝点

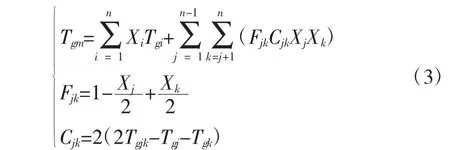

新疆混合原油凝点计算修正模型[式(3)]:

式中:Tgm为混合原油凝点,℃;Tgi为第i 种组分原油的凝点,℃;Xi为第i 种组分原油的质量或体积分数,为分别为第j、k 两种组分原油中高凝点、低凝点组分原油的质量或体积分数;Tgj、Tgk为第j、k 两种组分原油的凝点,℃,其中,Tgj>Tgk;Cjk为对于新疆混合原油,Cjk=0.290 4(Tgj-Tgk)1.349。

根据上述公式,计算各掺混比时的混油凝点见表7。

表7 不同掺混比时的凝点

冬季最冷月时,塔吉线地温基本维持在2 ℃~6 ℃。由于冬季管床温度低,导致热油管道沿线温降较大,而所输油品凝固点较高,因此需要通过热力计算确定不同月份时所输油品的进站温度,并与其凝固点对比,以便判断是否需要加剂运行。

通过已有运行数据反推塔吉线冬季总传热系数K=1.43W/(m2·℃),由TL=T0+(TR-T0)e-aL,a=KπD/Gc计算不同地温下的进站温度见表8。

表8 不同地温时的进站温度 ℃

由此可知,油品掺混后,凝点有所降低,且低于进站温度。AB 油凝点18 ℃,CDE 油凝点10 ℃,大掺混后,混油凝点12 ℃。

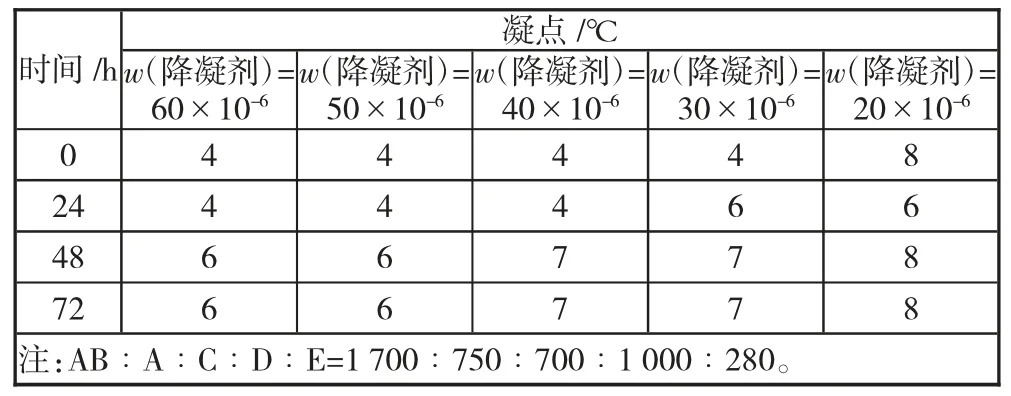

由表9 可以看出,降凝剂对大掺混油品降凝效果显著。AB 油加剂质量分数45×10-6,CDE 油加剂质量分数15×10-6,两种油品不同输量加权平均的总加剂质量分数为37.5×10-6。大掺混后,降凝剂用量可降至32.5×10-6,有效节约了降凝剂的用量。

表9 大掺混油品室内配比实验

根据上文对塔吉线地温的统计可以看出,采用大掺混模式后,在每个加剂周期内可有效减少1 个月的加剂时间。

当地温低于6 ℃时,顺序输送的最小输量已低于最低任务输量(见表11),管道运行安全无法保证。大掺混输送在最冷月的最小输量(3 900 t/d)基本与任务输量(3 948 t/d)持平,能够保证管道安全运行。

表10 大掺混输送与顺序输送的最小输量

表11 塔吉线任务输量 t/d

4 结论

1)塔吉线相关区块产量下降,密度逐渐增大,顺序输送模式很难以测密度的方式切换出轻质油,故在结算时造成了结算损失。

2)大掺混输送模式,无论从投资成本、节能效果、降凝剂用量、管道最低允许输量、运行安全等方面均具有一定优势。

3)大掺混方式运行能够适应目前各区块产量,实现能耗最低,安全最有保障。