突出煤层长距离定向钻孔瓦斯区域消突技术研究

申宇鹏

(西山煤电集团有限责任公司镇城底矿,山西 太原 030053)

引言

随着矿井采掘深度的不断延伸,在开采埋藏较深的煤层时,开采表现出瓦斯赋存量大、瓦斯压力大的特点,鉴于煤层的低渗透性,在进行采掘作业时会导致大量的瓦斯涌出威胁矿井安全生产。据统计,我国煤矿安全事故中瓦斯事故达到60%左右,成为威胁矿井正常生产的首要因素。为此,加强煤层瓦斯区域消突非常重要[1]。

1 矿井概况及瓦斯治理现状

镇城底矿位于山西省古交市西北处,矿井田占地面积约16.63 km2,矿井西北走向6.6 km,南北走向平均宽度约为3.6 km,镇城底矿年设计生产能力为190万t。现主要开采太原组2#、3#煤层,煤层平均厚度5.90 m,平均倾角4°。镇城底矿井绝对瓦斯涌出量为265.35 m3/min,相对涌出量为26.85 m3/t。22618 工作面所开采的太原组2#煤层瓦斯含量为10 m3~16 m3,相对瓦斯涌出量预计为9.53 m3/t,绝对瓦斯涌出量45.35 m3/min。在治理瓦斯过程中,镇城底矿始终坚持“先抽后采、以风定产、监测监控”的方针,目前镇城底矿井下工作面主要采取定向钻机施工区域递进式钻孔预抽瓦斯。但采面中出现断层区域要进行钻孔消突,针对28620 工作面出现的D8 与FW2312-2 两条逆断层,存在以下问题亟待解决:采面逆断层区域断层面较大,影响范围广,煤体破碎,煤量较多;采面逆断层区域利用普通钻机施工消突钻孔,无法对断层煤体进行全覆盖消突,无法保证工作面正常回采需要;普通断层消突钻孔设计不能更好地抽采断层区域上下盘及三角带位置。

2 定向钻机采面逆断层消突钻孔设计

2.1 设计思路

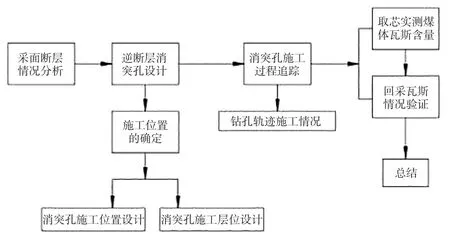

主要从分析区域递进式定向钻孔所在采面逆断层区域如何消突入手,合理设计定向断层消突钻孔施工位置及层位,改进和完善定向钻孔施工工艺,使用定向钻机对逆断层上下盘区域进行消突,提高对采面逆断层区域的抽采能力,保证工作面回采时瓦斯安全,满足矿井安全高效回采需要,定向钻机采掘工作面消突设计思路,如图1 所示。

图1 定向钻机采掘工作面消突设计思路

采面定向消突钻孔施工位置设计;采面定向消突钻孔施工层位设计;采面定向消突钻孔施工工艺完善和改进。取芯实测煤体瓦斯含量,回采过程中实际瓦斯情况验证[2]。

2.2 技术指标

完成适用于采面逆断层区域,区域递进式定向逆断层消突钻孔设计技术方案,在指定试验点进行试验,计划完成的技术指标如下:实际取芯测煤体瓦斯含量在8 m3/t 以下;采面回采过程中无瓦斯安全事故发生。

3 主要技术创新

镇城底矿通过在28620 工作面两侧巷道分别利用岩巷、煤巷两种方案使用定向钻机进行逆断层消突钻孔的施工,使28620 工作面内的两条断层进一步消突抽采,为矿井安全高效回采作出保障,其创新性和先进性主要有以下几个方面:

普通钻机施工采面逆断层区域,且普通钻机因没有轨迹测量装置,无法对钻孔进行精准定位,实际轨迹与设计轨迹偏差较大,无法通过钻孔准确施工至逆断层上下盘三角带位置,起不到消突作用。

为了保障钻孔有效的对采面逆断层区域进行消突,同时避免与已施工的区域递进式钻孔打穿,选择定向钻机区域递进式施工,准确找到断层三角带位置进行消突,做到断层全覆盖、增加抽采效果。煤巷施工钻孔:确定在W2312 巷12#横川千米钻场,设计钻孔11 个,单孔设计250 m~280 m,开孔位置距断层面170 m 左右,穿过断层面50 m;为保证消突孔抽采效果,同时尽可能避免与巷道掘进过程中钻孔打穿,造成不返水现象,影响消突效果,每个钻孔通过定向的特点分为三条分支,上、中、下对煤体进行全覆盖,尤其是对断层三角区域进行消突[3]。

岩巷施工钻孔:确定在W2312 巷岩巷2 号千米钻场,设计钻孔11 个,单孔设计280 m,开孔位置距断层面220 m 左右,单孔分支设计终孔点间距为30 m,控制断层前后50 m 范围,单孔交叉进行施工,尽量将分支终孔点间距控制在10 m 以内;每个钻孔分为四条分支,充分利用定向钻孔具有轨迹可定位的特点,采用穿层钻孔抽采的方式对煤体进行全覆盖,尤其是对断层三角区域进行消突。根据定向钻孔具有轨迹可定位特点,W2312 巷2 号千米钻场施工的采面定向逆断层消突钻孔首次采用了“梳状”的模式,对断层区域进行加密覆盖瓦斯抽采,为有效解决逆断层区域消突起到关键性作用。

消突钻孔施工过程中主要通过穿矸见煤、返水返渣情况来判断是否施工至断层三角带区域,若返水返渣突然变小,穿矸见煤时瓦斯异常,可判定该分支成功与施工至断层三角带位置。定向消突钻孔首次实现了在原区域递进式定向钻孔覆盖区域内成孔并对已施工采面逆断层三角带成功进行了消突,改变了异常煤体区域内瓦斯聚积问题,为逆断层三角带区域瓦斯提供了稳定可控的涌出通道,保证了工作面回采过程中的安全生产。

4 技术分析

4.1 技术分析

使用普通钻机施工逆断层区域,可实现顺层钻孔密集覆盖,对断层区域进行煤层消突。W2312 巷2 号千米钻场消突钻孔岩巷施工实现穿层钻孔梳状覆盖,对断层区域进行煤层消突;W2312 巷2 号千米钻场消突钻孔煤巷施工实现定钻孔上中下全覆盖,对断层区域进行煤层消突。使用普通钻机施工操作方便,钻机设备移动简单,可做到多台施工,耗时短;但无法做到煤层全覆盖,钻孔成孔率低,无法准确施工逆断层上下盘区域,消突效果差。使用定向钻机施工,施工地点固定,无法同时施工,耗时较长;但钻孔成孔率高,可以对煤层进行全覆盖,可以准确利用定向特点对逆断层区域位置,消突效果较好[4]。

4.2 施工成本分析

使用普通钻孔进行消突共需施工176 500 m 进尺,共需花费1 496.85 万元。消耗费用按照统计计算得出的国产钻机穿层钻孔单价为108.97 元/m。

而采用定向钻孔进行消突共需施工19 560 m进尺,共需花费490.86 万元。消耗费用按照统计计算得出的国产钻机穿层钻孔单价为248.16 元/m。使用千米钻机施工要比普通钻机施工进尺节省165 000 m进尺,定向钻机施工比普通钻机施工费用要节省950万元。

5 应用效果分析

千米钻场消突钻孔的成功施工,有效地解决了逆断层区域的消突情况,保障了W2303 工作面回采过程的安全高效生产,为矿井抽采及生产衔接作出了巨大贡献。本消突钻孔设计和施工技术方案研究,为其他采面逆断层区域,普通钻孔无法进行全断面消突,无法满足抽采、生产衔接需要的;提供了安全生产保障。对2 个钻场现场试验,共完成逆断层区域定向消突钻孔22 个,总进尺19 560 m,钻孔孔径为椎105 mm,平均机械钻速32 m/h,最大单班进尺96 m。实现了采用常规钻进装备进行定向钻孔施工,对促进煤矿高效生产、进一步推动矿井安全技术进步具有实际意义。

6 结语

镇城底矿结合28620 综采工作面地质条件,为解决煤与瓦斯突出的问题设计提出了长距离定向钻孔瓦斯区域消突技术,实践效果良好,通过监测在采取预抽后大幅降低瓦斯压力,实现卸压增透,消除瓦斯突出危险性,保证矿井安全生产。