选煤厂准备车间粉尘产生规律及治理技术的研究

李 玲

(西山煤电镇城底矿选煤厂煤质科,山西 古交 030200)

引言

煤炭产生过程中的粉尘治理是煤炭行业需要解决的问题。由于选煤厂要处理大量的煤炭,所以无法避免产生大量的粉尘,选煤厂的流程主要分为原煤运输、筛分、破碎、分选、装车等五部分[1]。然而煤炭在洗选时不能够很好的治理粉尘,粉尘会始终在车间里漂浮,对车间员工的身体造成伤害,严重时会威胁工人的生命安全,因此选煤厂的生产过程存在隐患。技术人员要积努力去解决粉尘治理问题。

1 准备车间粉尘物性参数研究

1.1 选煤厂基本概况

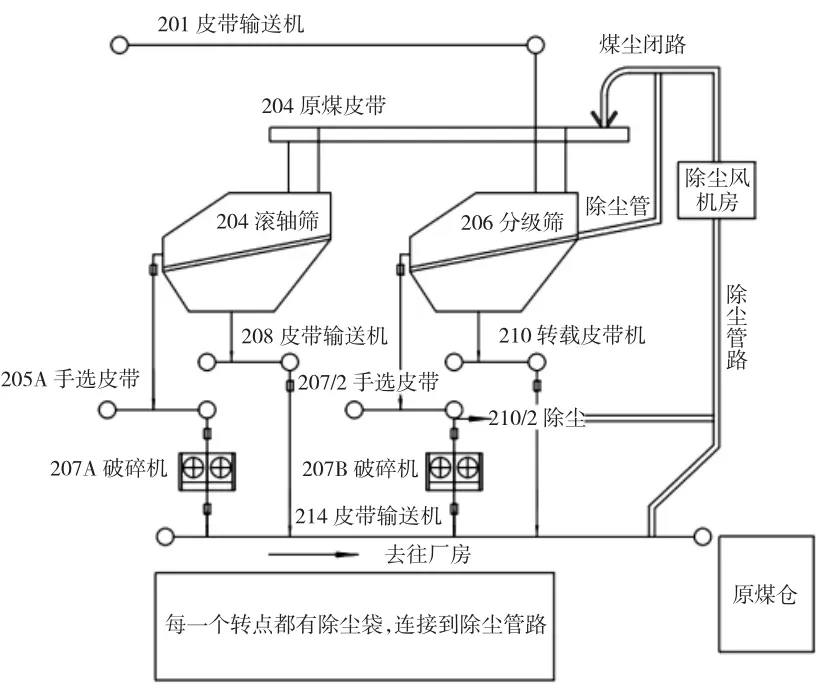

矿井型选煤厂粉尘主要来自煤矿产生的原煤,车间的工作流程,如图1 所示。

图1 准备车间流程图

原煤运输到204 分级筛是要通过输送机,但是输送机存在两种形式,一种是201 的带式,另一种是204 刮板式。在分级筛的分选时设定的参数是±50 mm。参数+50 mm 会先到207/2 手选皮带,再到207 破碎机,利用破碎机将+50 mm 打碎,统一控制在-50 mm。规格尺寸统一后运输到主厂房。

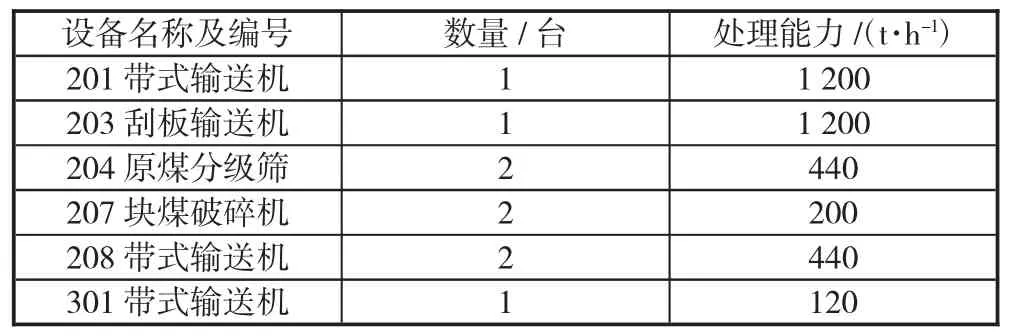

选煤厂准备车间主要设备有两种,一种是YKS2460 型原煤分级筛,另一种是MMD500 型破碎机,两种设备的数量一般都是两台。主要参数,如表1 所示。

表1 准备车间主要设备参数表

在进行筛分和破碎两项工作时就会有许多粉尘产生,车间的通风不好,导致车间全部漂浮粉尘,对车间工人身体造成伤害,是大多数动人存在肺病的原因[2]。

1.2 筛分车间产尘机理

1.2.1 皮带转载点产尘机理:

1.2.1.1 导料槽喷尘

煤块在运输时存在从高位运输到低位的过程,这个过程就会产生诱导气流,诱导气流会让煤块与煤块表面的细小颗粒分离,最终形成车间的粉尘。机器皮带在工作时会在其附近的形成牵引风流,从而形成更加严重的车间粉尘。因为粉尘是从煤块上脱离下来的细小颗粒,再加上车间导料槽存在问题(一般常见的是设计机构不科学、机器整体的密封性不好),所以导料槽会发生喷尘情况[3]。

1.2.1.2 回程皮带及拉紧滚筒产生粉尘

选煤厂的煤块在运输的过程中会有一小部分留在皮带上,皮带配备的清扫器不能够完全彻底清除粘煤,粘煤的量就会不断的增多,长时间就会发生风化,皮带在运输转动时就会有大量的粉尘产生。

1.2.2 破碎机产尘

破碎机是粉尘最大的制造者。破碎机在正常工作时,是对大块的煤进行破碎,然后在运输到下一个工作区域。在这个挤压的过程中就会有粉尘产生,产生粉尘的数量和浓度远大于其他机器部位。产生的粉尘在气压和气流下,会快速扩散到整个车间[4]。

1.2.2.1 粉尘产生的内因

工厂对煤块的大小有一定的参数标准,就会对大于标准的煤块进行破碎。于是煤炭的数量就会快速增长。这个过程中煤炭整体的表面积在上涨,煤炭包含的水分会蒸发,就会加速粉尘的产生。所以技术人员要对破碎机粉尘问题进行处理。

1.2.2.2 封堵不严

破碎过程中诱导风会加速粉尘的扩散,而破碎机入口的密封程度是形成诱导风的主要原因。如果入口的密封程度不是很好,相当于机器的工作环境是开放式的,机器与整体车间相连,机器内部产生的粉尘会快速的扩散到整个车间[5]。

2 车间粉尘综合治理技术研究

2.1 除尘器的改造

选煤厂准备车间普遍存在、工人操作的空间比较有限、运输设备和管道的分布比较集中、工作时会产生大量的粉尘、产生的粉尘浓度远远大于其他地方等四个方面的特点[6]。所以技术人员要根据以上特点设计研发出科学的除尘设备,准备车间现有除尘风机4 台,均为脉冲布袋式除尘设备,由于脉冲布袋除尘设备需要空气压缩机不间断工作,不断向储气罐内输送压缩空气,使罐内压力逐渐增大到0.4 MPa,才能自动启动引风机,当达到0.7 MPa~0.8 MPa才能满足脉冲布袋除尘设备的最佳除尘清灰作用。为了节能降耗采用富裕、清洁的高压风引入除尘设备的储气罐内来代替空气压缩机来实现脉冲布袋除尘设备所需的压缩空气的改造。

2.2 除尘系统布置

技术人员根据现场的环境情况和设备数量的不同,定制出以下几种不用的除尘方式。

2.2.1 分散除尘系统

主要是对不同管道内产生的粉尘进行收集,然后统一汇集到一处,用一台除尘设备进行统一的处理。

2.2.2 单机除尘系统

在产生粉尘的每个机器上统一安装除尘设备,这样在机器工作时就可以不需要安装除尘管道,机器内的气体通过除尘设备后排放到车间。

2.2.3 集中除尘系统

车间内会有多处地方产生粉尘,使用管道将产生粉尘的地方进行连接,然后使用一台设备,对车间所有的粉尘进行处理[7]。

技术人员通过现场车间的实地考察,对现有的除尘方式和系统进行分析,对比总结出应该使用就地除尘的方式,具体流程如下:

1)准备车间是产生粉尘最多的车间,该车间内产生粉尘最多的是206 分级筛。通过车间现场的实地考察,决定在振动筛安装独立的除尘设备,让进口和出口两部分达到完全的密封,在个别部位安装排风罩,实现安装排风罩的位置负压强,能够对粉尘进行收集。

2)给207 破碎机安装除尘设备,安装的位置分别是进料口和卸料口。通过风机实现部分密闭空间的负压强,粉尘随着负压强会流动到脉冲布袋除尘器,除尘后其气体就可以直接排放到车间。在来料口还要假装一台微雾抑尘设备,以求达到更好的除尘效果。

3)皮带传输的数量为四,四条全部安装设置在室内,同时还要对传送带的带速进行设置,传送带的带速范围是在2.5 m/s~3.15 m/s 之间。皮带在传输的过程中是会受到粉尘污染,是粉尘治理中重点考虑的对象。在导料槽的进出口加装微雾抑尘设备,同时保证雾化跟随气压的变化而变化。同时还要对导料槽的长度进行创新性的更改,保证粉尘可以再次皮带机。

3 结论

科研人员现场实地对选煤厂准备车间的粉尘情况进行调研,根据实地调研数据,通过使用数值模拟技术得出准备车间粉尘的散逸规律。对准备车间的粉尘治理提出全新的治理方案,尽可能的在源头上去完成准备车间的粉尘治理。通过对现有高压风代替空气压缩机工作改造,试运行2 个月来既保证了除尘系统的正常工作需求,又可以避免因空气压缩机故障造成的除尘设备故障。改造后除尘效果显著,故障率降低。省去对空压机的日常维护和检修,减少维修人员的工作量,降低了安全风险。