WK10型矿用挖掘机提梁结构改进与力学特性分析

李万科,夏 岩,王润军,王朝华,杨国彪

1沈阳露天采矿设备制造有限公司 辽宁沈阳 110122

2太原科技大学机械工程学院 山西太原 030024

提梁是矿用挖掘机提升钢丝绳和铲斗之间的纽 带,其上端与钢丝绳的一端连接,钢丝绳的另一端由提升机构控制,提梁的下端与铲斗连接,铲斗的升降靠提梁上端钢丝绳牵引。铲斗往复运动靠推压装置传动来带动斗杆装置完成,由此可知,铲斗在提升和推压的过程中,提梁都要承担很大的拉力,在系统中是一个很重要的部件[1-2],其刚度和强度直接关系到挖掘机工作的安全可靠性。

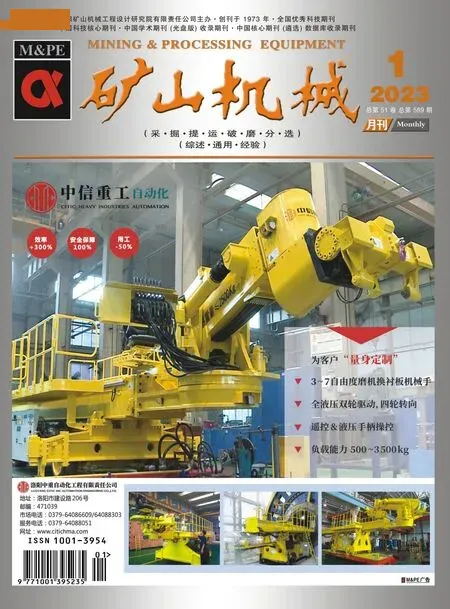

传统的提梁采用铸造结构,工程实践中发现提梁在使用一段时间后,上耳板两侧根部易产生裂纹。这是由于铲斗、物料和斗杆一端的重量 (其质量达几十吨) 都作用在提梁的下端,提梁的上端与钢丝绳柔性连接,工作时提梁上端来回摆动以平衡铲斗装置,此时提梁承受拉应力和弯曲应力,随着使用时间的增加,疲劳强度下降,上耳板的根部产生裂纹或断裂[3-4];另外,当前提梁的设计主要考虑在钢丝绳提升工况下提梁的承载性能,未考虑提梁来回摆动产生的弯曲应力。

针对矿用挖掘机铸造提梁存在耳板易断裂的问题,笔者提出了一种改进的焊接式箱型提梁结构。

1 改进提梁结构

传统的 WK10 型矿用挖掘机的铸造提梁结构如图 1 所示,上耳板、下耳板与传力区域一体化铸造而成,材料为铸钢,外形尺寸为 2 695 mm×420 mm×1 520 mm (长×宽×高)。在挖掘机工作过程中,上耳板与提升钢丝绳铰接,下耳板与铲斗铰接,当铲斗装满矿石后,钢丝绳的提升力带动提梁和铲斗一同向上运动。笔者研究的铲斗实际载重为 40 t,提梁承受的摆动载荷约为 10 t,在实际工作过程中,铸造提梁的耳板根部易产生裂纹或断裂。

图1 铸造提梁结构示意Fig.1 Structural sketch of casted bucket beam

针对 WK10 型矿用挖掘机的铸造提梁耳板易断裂问题,笔者将其改为焊接式箱型结构,结构如图 2 所示。上弯板、下弯板、侧板两两焊接组成箱型结构,两个上耳板对称地焊接在箱型结构的侧板上,两个外侧护板分别焊接在上弯板左右外侧,两个内侧护板分别焊接在下弯板内侧;此外,箱型结构中布置有 6 个肋板来增强提梁的刚度和强度。上耳板的材料选用 Q690,其他部位的材料为 Q345,改进的焊接提梁的基本尺寸以及上耳板和下耳板的位置关系未做改变,与钢丝绳、铲斗的安装孔及相关特征也未做改变,以保证铸造提梁和焊接提梁的互换性。

图2 焊接提梁结构示意Fig.2 Structural sketch of welded bucket beam

2 有限元分析

提梁的刚度和强度直接关系到挖掘机工作的安全可靠性,笔者采用有限元分析[5-6]对比分析改进的焊接提梁和传统铸造提梁在钢丝绳提升工况、提梁摆动工况以及耦合工况下的刚度和强度。

首先,建立铸造提梁和改进的焊接提梁的有限元模型。将图 1 所示铸造提梁导入有限元软件 ANSYS中,材料选用铸钢,其弹性模量为 190 GPa,密度为7.8×103kg/m3,泊松比为 0.3。设置单元尺寸为 15 mm,采用四面体和六面体混合单元划分网格,得到铸造提梁有限元模型如图 3 所示。同样地,将图 2 所示焊接提梁三维模型导入有限元软件 ANSYS 中,将各零件之间添加绑定接触来模拟焊接连接。上耳板的材料选用 Q690,其弹性模量为 214 GPa,密度为 7.85×103kg/m3,泊松比为 0.29;其他部位选用 Q345,其弹性模量为 206 GPa,密度为 7.85×103kg/m3,泊松比为 0.28。采用四面体和六面体混合单元划分网格,得到焊接提梁有限元模型如图 4 所示。

图3 铸造提梁有限元模型Fig.3 Finite element model of casted bucket beam

图4 焊接提梁有限元模型Fig.4 Finite element model of welded bucket beam

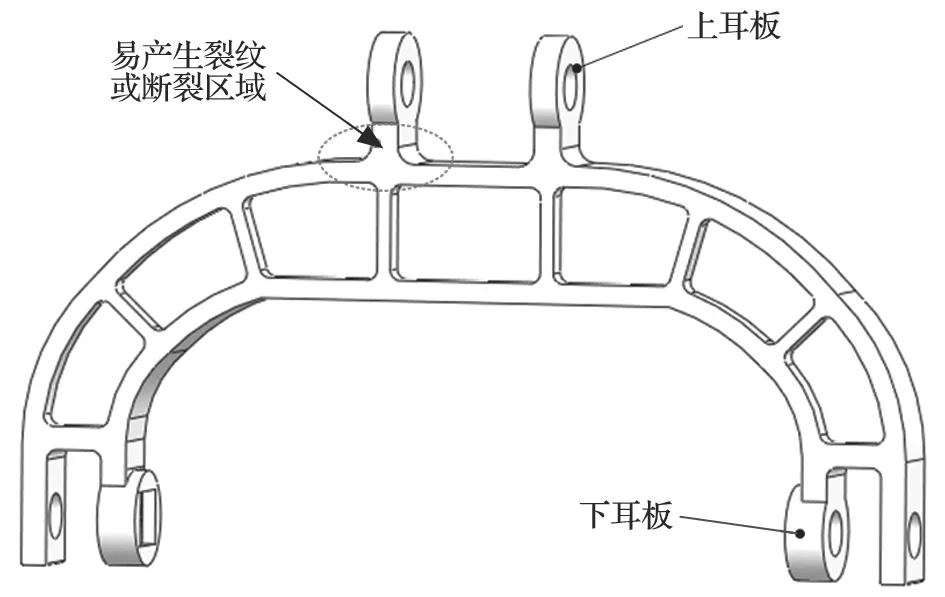

2.1 钢丝绳提升工况

钢丝绳提升工况是指提梁在钢丝绳提升作用下与铲斗一起向上运动,该工况为提梁的主要承载工况。在提梁的上耳板铰接孔施加固定约束,在提梁下铰接孔施加竖直方向载荷 40 t。提交计算,得到铸造提梁和焊接提梁在钢丝绳提升工况下的分析结果,分别如图 5、6 所示。

图5 铸造提梁在钢丝绳提升工况下的分析结果Fig.5 Analysis results of casted bucket beam in wire rope lifting mode

图6 焊接提梁在钢丝绳提升工况下的分析结果Fig.6 Analysis results of welded bucket beam in wire rope lifting mode

由图 5、6 可知:在钢丝绳提升工况下,铸造提梁的最大位移为 1.37 mm,位于与铲斗的连接处,最大应力为 96.19 MPa,位于上耳板与上弯板连接处;焊接提梁的最大位移为 1.61 mm,最大应力为 136.51 MPa,最大位移和最大应力的产生位置与铸造提梁相同。两种结构提梁的最大应力均发生在上耳板与上弯板连接处,主要原因是:载荷沿着上弯板传递到该位置时,承载截面发生了变化,产生了应力集中,但两种结构提梁的最大应力均远小于材料的屈服强度。对比该工况下两种结构提梁的最大位移和最大应力,铸造提梁均小于焊接提梁,表明铸造提梁在该工况下的刚度和强度更好。

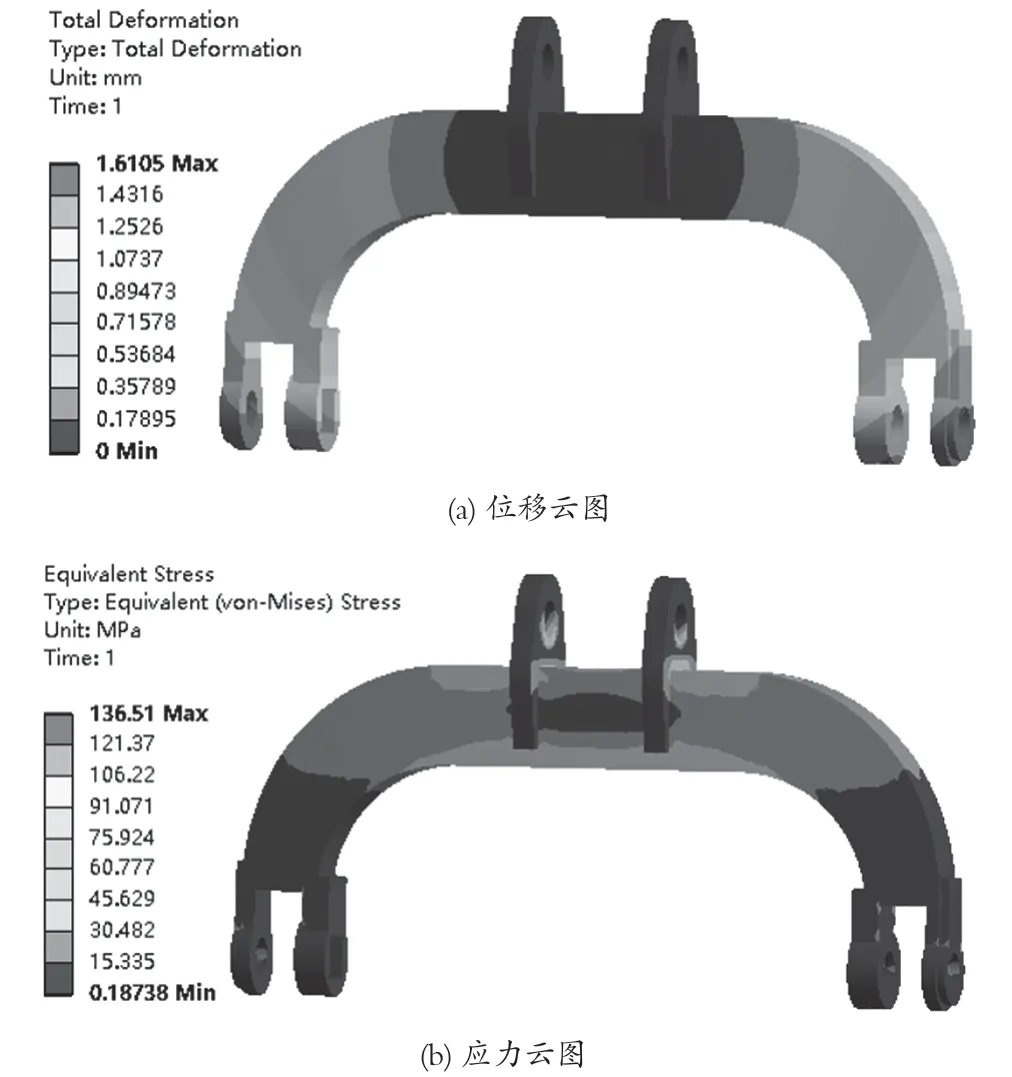

2.2 提梁摆动工况

提梁摆动工况是指工作时提梁上端来回摆动以平衡铲斗装置,在此过程中提梁承受了弯曲应力,该工况主要用来评价提梁的抗弯曲能力。在提梁的上耳板铰接孔施加固定约束,在提梁下铰接孔施加横向载荷 10 t。提交计算,得到铸造提梁和焊接提梁在提梁摆动工况下的分析结果,分别如图 7、8 所示。

图7 铸造提梁在提梁摆动工况下的分析结果Fig.7 Analysis results of casted bucket beam in bucket beam swing mode

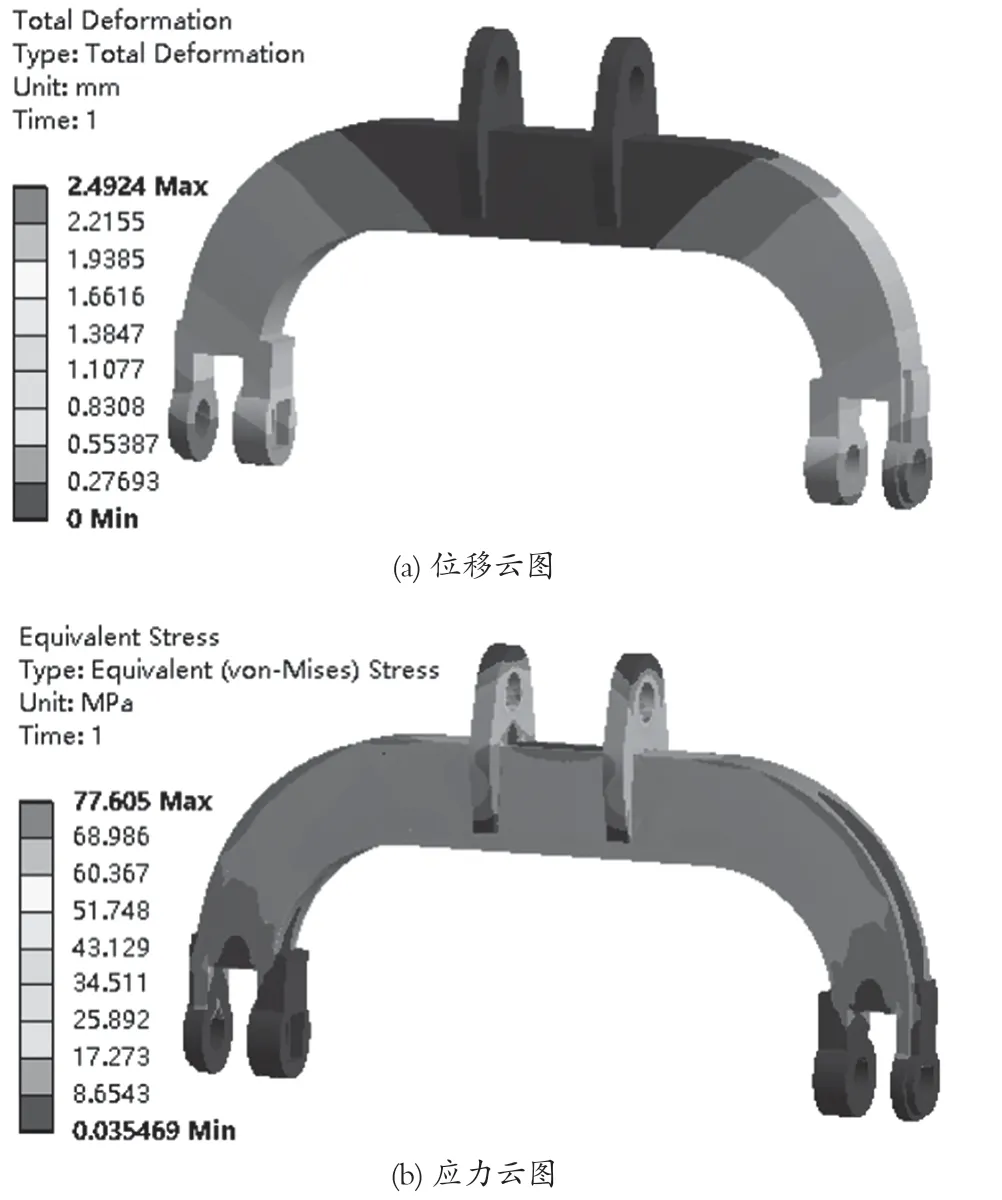

由图 7、8 可知:在提梁摆动工况下,铸造提梁的最大位移为 8.53 mm,最大应力为 173.05 MPa,位于上耳板根部;焊接提梁的最大位移为 2.49 mm,最大应力为 77.61 MPa,位于上耳板与钢丝绳的连接孔处;虽然两种结构提梁的最大应力均远小于材料的屈服强度,但焊接提梁上耳板根部的强度得到显著加强。对比提梁摆动工况下两种结构提梁的最大位移和最大应力,铸造提梁远大于焊接提梁,表明弯曲载荷下焊接提梁的刚度和强度得到显著提高,分别提高了 70.8% 和 55.2%。

图8 焊接提梁在提梁摆动工况下的分析结果Fig.8 Analysis results of welded bucket beam in bucket beam swing mode

2.3 耦合工况

同时考虑以上两种工况,在提梁下铰接孔施加竖直方向载荷 40 t 和横向载荷 10 t。提交计算,得到铸造提梁和焊接提梁在耦合工况下的分析结果,分别如图 9、10 所示。

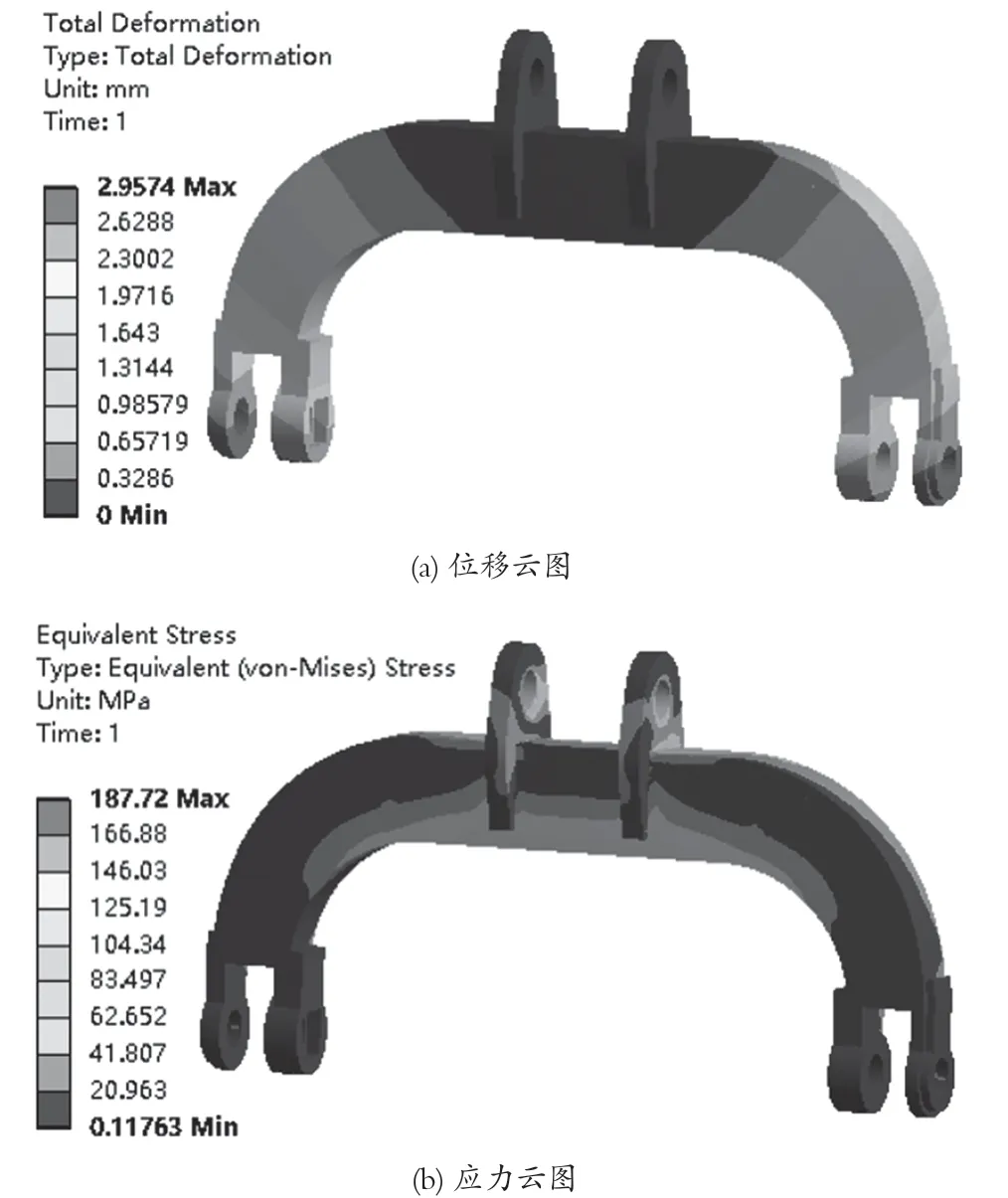

由图 9、10 可知:在耦合工况下,铸造提梁的最大位移为 8.71 mm,最大应力为 198.33 MPa,位于上耳板根部;焊接提梁的最大位移为 2.96 mm,最大应力为 187.72 MPa,位于上耳板与钢丝绳的连接孔处;两种结构提梁的最大应力均远小于材料的屈服强度,且焊接提梁的上耳板根部应力得到有效改善。对比耦合工况下两种结构提梁的最大位移和最大应力,焊接提梁比铸造提梁分别减小了 66.0% 和 5.3%,表明焊接提梁在该工况下的刚度和强度更优。

图9 铸造提梁在耦合工况下的分析结果Fig.9 Analysis results of casted bucket beam in coupling work mode

图10 焊接提梁在耦合工况下的分析结果Fig.10 Analysis results of welded bucket beam in coupling work mode

3 结语

针对 WK10 型矿用挖掘机铸造提梁存在耳板易断裂的问题,提出了一种改进的焊接式箱型提梁结构,采用有限元对比分析了焊接提梁和传统铸造提梁在钢丝绳提升工况、提梁摆动工况以及耦合工况下的刚度和强度。分析结果表明,在钢丝绳提升工况下铸造提梁的刚度和强度更优,而在提梁摆动工况下焊接提梁的刚度和强度更优。将钢丝绳提升工况和提梁摆动工况进行耦合分析,焊接提梁的最大位移和最大应力比铸造提梁分别减小了 66.0% 和 5.3%,表明焊接提梁在耦合工况下的刚度和强度更好,且改进后焊接提梁的上耳板根部应力得到有效改善,改进的焊接提梁解决了铸造提梁存在的耳板易断裂问题。