矿山机械转轴焊接工艺优化研究

王 亮

(甘肃能源化工职业学院,甘肃 兰州 730207)

在矿山开采加工中,经常会用到一些大型的矿山机械,其内部包括各种的机械转轴。机械转轴主要功能在于协调机械各部运转,承受载荷,减小机械磨损。这些转轴虽然规格型号大小不一,但是整体结构差异性不大,均是由一根钢制的中心固定轴以及若干块耳板组成[1]。

1 矿山机械转轴工作性能分析

1.1 矿山机械转轴结构性分析

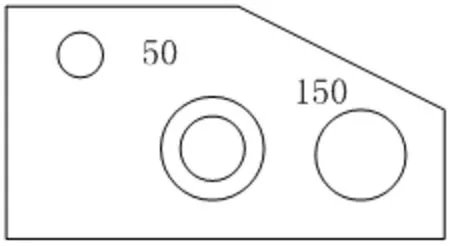

矿山机械转轴的主要功能在于协调机械运转,为了保证其工作性能,转轴大多采用45钢制成,品质更好的则选用合金钢制备。其整体结构如图1所示。

图1 转轴侧面示意图

根据图1可以看出,每个矿山机械转轴均由一个主固定轴和数个耳板相互焊接而成。这些耳板均横向排列,两两分组,主要焊接在转轴主轴的中心和两边。耳板上设有150毫米和50毫米的圆孔,在耳板和主轴焊接完毕后为了保证矿山机械正常运转,每个耳板上圆孔的同轴度精度不能大于0.5毫米。否则在机械运转过程中,很容易出现卡顿、内压过大的情况,最终导致局部机械或耳板损坏。

1.2 矿山机械转轴常见的失效原因及种类

矿山机械转轴常见的失效种类有:转轴断裂和磨损、塑性流动及转轴表面疲劳等。造成上述失效现象的原因主要有以下几点:①转轴设计不合理。与其他机械不同,矿山机械必须应对各类复杂的施工环境。如果在实际设计中,没有考虑到转轴特殊的工作环境,仍然按照传统机械转轴设计方式进行设计,很有可能造成转轴参数不合理或者根本达不到使用要求,从而导致转轴失效。②焊接工艺存在缺陷。焊接工艺缺陷是矿山机械转轴失效最常见的原因之一。由于矿山机械转轴结构的特殊性和对焊接工艺的高标准要求。如果焊接完毕后,耳板孔位置和角度达不到转轴同轴度的使用要求,随着机械的运转,转轴表面的磨损情况会逐渐加剧,最终出现机械转轴的疲劳断裂等失效形式[2]。

2 矿山机械转轴焊接工艺优化

2.1 焊接标准

因为耳板的150毫米孔和50毫米孔只能提前加工,并通过焊接工艺提升耳板孔精准度,所以优化后的焊接工艺必须达到以下标准:第一,因为转轴固定轴较长,而且外部不能进一步打磨加工,固定轴会存在一定弯曲现象,在耳板焊接时,弯曲角度将会影响精准度,所以优化后的焊接工艺必须要解决这一问题;第二,在焊接过程中,可以对耳板旋转度做出限制,确保所有耳板孔同轴度精准度不能超出规定的范围;第三,每组耳板之间的尺寸必须控制定量;第四,传统焊接工艺的焊接应力会导致耳板变形,所以优化后的焊接工艺必须详细研究制定合理的焊接参数,减小耳板变形幅度,保证耳板的距离精度。

2.2 焊接工艺步骤

在正式焊接前,需要提前对转轴固定轴和耳板进行初步加工。为了保证固定轴的硬度和工作力学性能,最好采用合金钢进行制造。因为加工过程中,固定轴会存在弯曲现象,很容易造成耳板焊接位置基准不统一,可以提前对耳板外圆加工,确定外圆尺寸精度,为耳板提供基准定位。具体方法是在不影响转轴使用的情况下,在固定轴耳板焊接位置,提前安装三个焊接口,接口可以做成套状结构,与固定轴焊死,在后续耳板焊接时,只需要将耳板插入固定套即可。为了保证固定套的焊接精度,可以采用两顶定位的方法,先在固定轴上焊接两个堵头,在堵头间测量中心孔,这样就可以精确得出套口位置。

预备工序完成后,可以正式进行机械转轴焊接。虽然之前采用固定套进行定位,理论上可以在一定程度上满足形位需要,但是还要依靠合理的规范及焊接工艺,保证加工质量。考虑到耳板焊接时,受到焊接应力的影响,同时为了提高焊缝的强度,可以选择二氧化碳为保护气体。在焊接前,需要清除焊件及焊缝周围的铁锈、油污、水分及氧化皮等杂质,再用砂纸打磨。

正式焊接时,需要先固定耳板,采用相对焊接和分段焊接的方法进行实际焊接操作。焊缝保留两层,内层需要采用低温预热、慢速、小电流焊接,减小耳板变形。外层可以采用较高温度预热,适当增大焊接电流以及其它焊接参数,提高焊接效率。因为耳板大多比较薄,为了防止因焊接应力作用而导致变形发生,可以提前在耳板之间架设一根金属撑筋,将耳板之间的固定点定死,从而保证耳板之间的轴向精度。此外在焊接时,需要不断用金属锤敲击焊缝,消除焊接应力。

具体焊接参数如表1所示。

表1 焊接参数

焊接完毕后,进行精细加工,进一步强化焊接工艺效果。

3 实验验证

为了综合评定实际效果,进行对比实验。利用传统焊接和优化后的焊接方式分别焊接五个机械转轴,应用于矿山机械设备中,时间为半年,对设备磨损、转轴损害状况等指标做出统计,如表2所示。

表2 数据对比表

根据表2数据可知,优化后的转轴焊接工艺可以有效降低转轴磨损数量,从而保证矿山机械的工作效率和企业总体成产效率,降低后期维护成本。

4 结语

采用优化后的焊接工艺后,可以保证转轴各孔的同轴度要求,有效解决矿山机械转轴焊接和后期磨损等难题,提高企业生产效率降低运营成本,因为工艺方法具有很强操作性和推广性,可以大规模运用。