4BZ-800型荸荠收获机设计与试验

张国忠,董昭,陈立明,刘浩蓬,张妮,陈龙,张清洪

华中农业大学工学院/农业农村部长江中下游农业装备重点实验室,武汉430070

荸荠(Eleocharis dulcis)是我国南方地区种植的一种特色水生蔬菜,具有食用和药用功效,经加工后可用于制作蜜饯、罐头等,具有较高经济价值[1-2]。荸荠果实埋于地下,导致其收获难度大,限制了荸荠产业发展[3]。我国主要依靠人工方式采收荸荠,可以分为旱地收获和带水收获两大类型[4]。旱地收获主要依靠人工使用平板铁锹挖掘采收,这种收获方式存在破损率高、损失大、劳动强度大、效率低等问题[5]。带水收获则是先放水将田间土壤浸泡松软,随后用水枪冲刷,使得荸荠与土壤分离,进而进行采收。这种收获方式的破损率和损失率相对旱地收获低,但同样存在劳动强度大、效率低的问题,且收获的果实保存时间短的问题至今难以解决[6]。国外荸荠种植面积较小,在采收方面研究甚少。套衬网荸荠栽培技术(http://www.raingarden.us/waterchest‑nut.pdf.),即在荸荠的种植区池底铺放网状塑料材料,然后铺放培养土,收获时通过水枪冲刷覆盖在果实上的泥土并拽拉塑料网,待泥水通过网状空隙漏掉后,露出荸荠果实,实现节省采收所需劳动力以及成本的效果。

为实现高效、低损采收荸荠,近年来国内学者也开展了多种荸荠机械化收获技术与装备研究。陈子林[7]设计了一种牵引式荸荠收获机,需要配合拖拉机使用,该机采用三点式悬挂,无自主动力,无荸荠果实收集功能,需人工捡拾,机械自动化程度不高。王川等[8]设计了一种具备清洗、收集功能的牵引式荸荠收获机,完成了样机设计和加工试制,该机能够完成部分田间环境下的荸荠收获工作,但适应性稍差。李旭等[9]设计了一种无人驾驶分层式荸荠收获机,该机采用土壤液化原理分离泥土和果实,更适用于在田间长期积水的田块使用,对其他田间环境适应性不佳。从原理上来看,现有的荸荠机械化收获研究可以分为3个大类,旱地收获多采用冲击和振动来分离泥土和荸荠果实,带水收获则可进一步分为水力冲刷式和利用土壤振动液化原理分离泥土和荸荠果实2种,基于这3种原理设计的荸荠收获机械都存在一定的不足,因此本研究结合荸荠种植模式和农艺要求,以人工带水收获方式为基础,提出了一种全新的机械扰动式荸荠收获方法,该方法利用杆齿扰动水和土壤,使两者充分混合以降低土壤粘附力,达到分离土壤和荸荠的效果,根据该方法设计了一种4BZ-800型荸荠收获机并开展了相关试验,以期为荸荠机械化收获技术与装备研究提供参考。

1 材料与方法

1.1 设计需求和总体结构设计

荸荠带水收获时会在田间灌入一定深度的水并浸泡1周左右,导致收获时土壤含水率较高,作业环境复杂,要求收获机行走系统在作业过程中底盘接地比压小、离地间隙高、转弯半径小和一定的脱困能力。根据农艺要求,荸荠果实生长深度分布于泥下20 cm深度处,对于收获部件而言,要求其挖掘深度达到20 cm以上且能够调整挖掘深度以适应不同的田间环境。同时按照荸荠市场供应需求,收获部件应能完成荸荠果实和泥土的分离、果实的收集等工作并能尽量减少对荸荠果实的损伤。

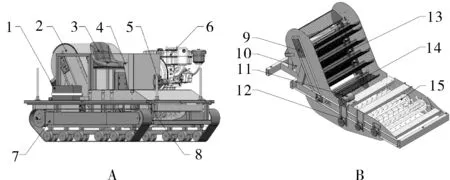

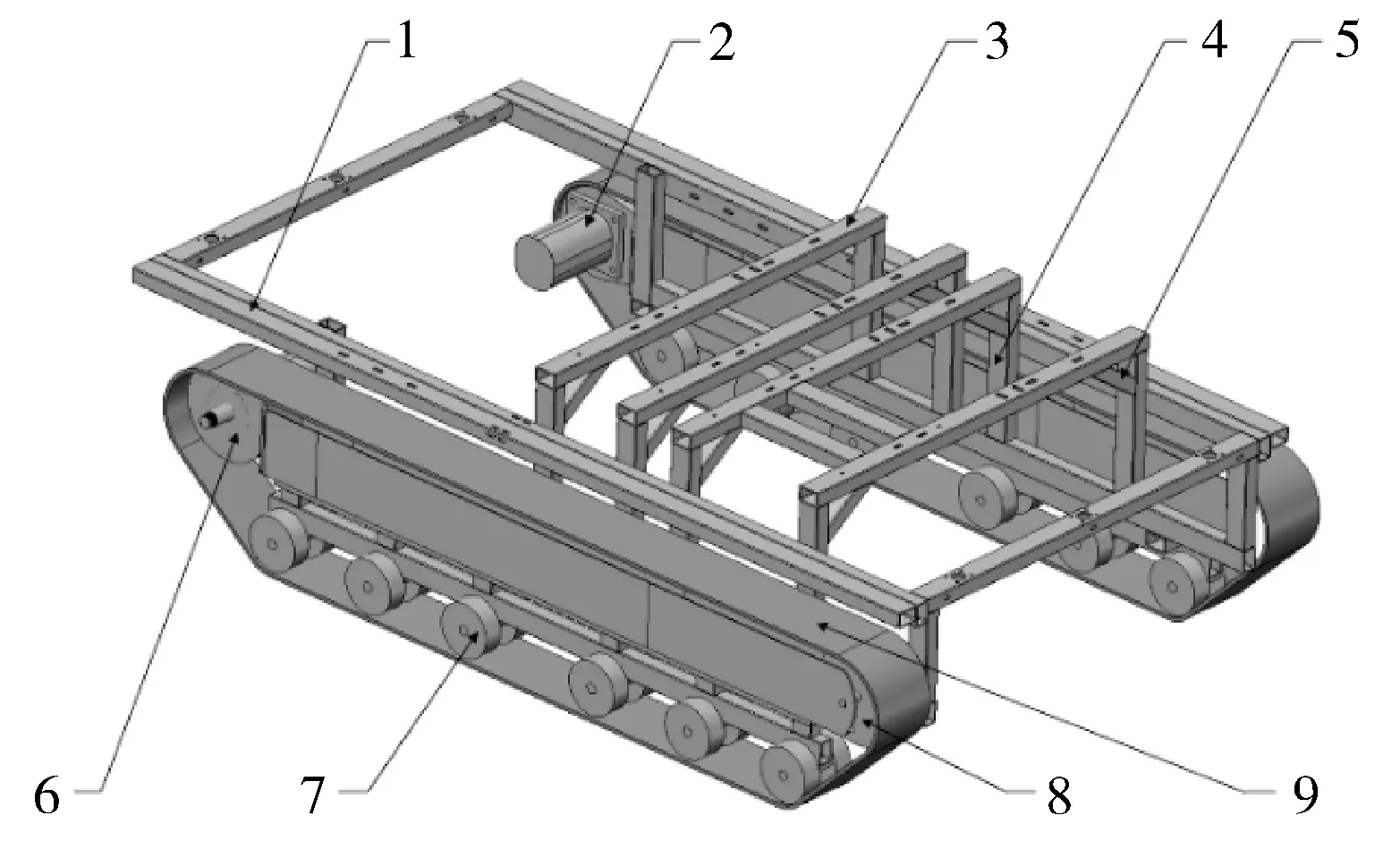

4BZ-800型荸荠收获机由行走系统、传动系统、旋转扰动装置、提升分离装置、收集装置等组成,可一次性完成荸荠的挖掘、果土分离、升运、收集等工作,整机总体结构和主要工作部件结构如图1所示,其主要技术参数为:整机外形尺寸(长×宽×高)为2 400 mm×1 500 mm×1 250 mm,配套动力功率为16.2 kW,样机采用履带底盘驱动,作业幅宽800 mm;设计最大行驶速度0.8 m/s。

图1 4BZ-800型荸荠收获机结构示意图Fig.1 Structural diagram of 4BZ-800 water chestnut harvester

1.2 工作原理

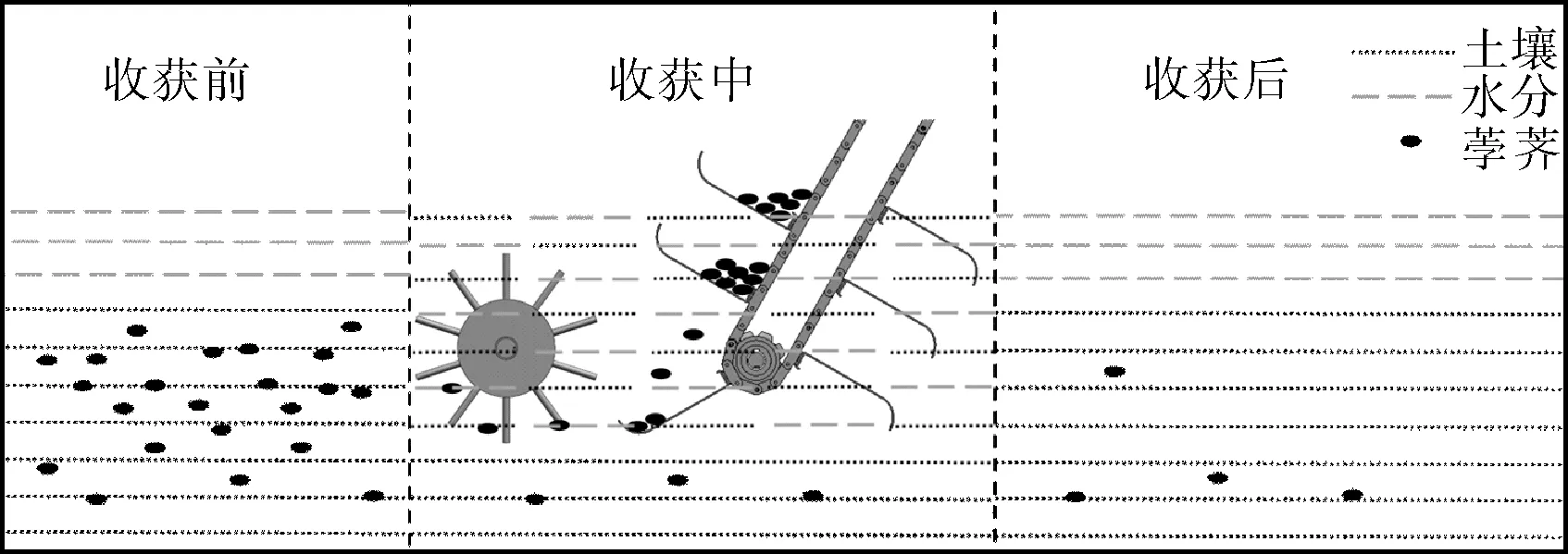

4BZ-800型荸荠收获机底盘采用全液压驱动,液压泵将发动机输出的机械能转化为液压能,液压能通过管路传递至行走马达,驱动履带轮转动,完成前进、后退及转向动作。工作部件的动力来源于另一路液压回路,液压泵将动力传递至液压马达后由链传动对动力进行二次分配。整机的工作原理示意图如图2所示。作业时,借助调整液压缸控制挖掘深度,保证足够的挖掘深度,依靠履带行走系统,推动机器前进。三级旋转扰动辊通过机械扰动将水、土壤和荸荠果实充分混合,使土壤水分达到过饱和,混合物呈现流动状态。带提升分离铲的升运链随即将混合物铲起提升,在此过程中土壤和水从铲齿间漏下,完成荸荠的提升分离,升运链将荸荠果实输运至后部收集板,完成荸荠的收获。

图2 4BZ-800型荸荠收获机工作原理Fig.2 Working principle of 4BZ-800 water chestnut harvester

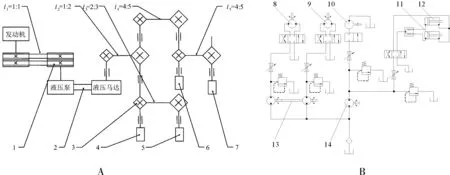

1.3 传动系统

传动系统由液压传动系统和机械传动系统组成。液压传系统为机器的行走、工作部件运转和工作部件的升降提供动力。机械传动将液压马达输出的动力按设计的传动比分配给各工作部件。整个传动系统采用分路传动的方式。动力由发动机输出分4路,经发动机输出轴输出,通过带传动驱动各液压回路对应的液压泵转动,两路经手动换向阀的调节分别为两侧行走液压马达提供动力,一路经手动换向阀的调节为工作部件驱动马达提供动力,最后一路通过手动换向阀的调节为工作部件的升降提供动力。具体动力传动系统及各级传动比如图3所示。

图3 4BZ-800型荸荠收获机动力传动示意图Fig. 3 Schematic diagram of 4BZ-800 water chestnut harvester power transmission

1.4 履带底盘设计与分析

1)履带底盘的结构设计。履带底盘具有接地比压小、附着性能优、转弯半径小、越障能力强等优点[10-11],成为4BZ-800型荸荠收获机驱动底盘的首选,其底盘结构如图4示。由于该型荸荠收获机的工作部件安置于2条履带内侧,为提升工作效率和生产率,在满足田间行驶性能要求下尽量使用宽度较窄的履带。

图4 底盘结构示意图Fig.4 Schematic diagram of chassis structure

履带式底盘在水田土壤条件下的许用接地比压一般在15~25 kPa[12]。履带接地长度、履带宽度以及接地比压的关系如式(1)所示[13]。

式(1)中:L为接地长度,m;G为整机重力,取12 000 N;[p]为许用接地比压,15~25 kPa;b为履带宽度,在比较市面上常见的履带后选择了宽度为180 mm的履带作为该机使用的履带。代入式(1)中计算可得,L≥1.33 m或者L≤2.22 m,即该型荸荠收获机的履带接地长度为1.33~2.22 m。考虑到工作部件的尺寸和整机结构设计,取履带接地长度为1.6 m。

履带接地长度L与轨距B的比值L/B应为1.2~1.5,比值如果超过1.5则履带底盘转向困难;如果比值小于1.2则会导致直线行驶稳定性较差[14-15]。为使得履带底盘具有更好的转向性能,L/B的值应尽量取小,结合工作部件和整机结构设计,此处轨距取1.32 m,接地长度L与轨距B的比值为1.21,符合要求。经计算可得样机履带底盘的结构参数为:轨距1 320 mm、履带宽度180 mm、履带接地长度1 600 mm、接近角45°、离去角40°、底盘最小离地间隙450 mm。

2)履带底盘驱动系统设计。考虑到田间环境与条件,所设计的荸荠收获机液压驱动系统需要提供较大扭矩,以满足荸荠收获机低速大扭矩、工作阻力大、行走和转向阻力大等需求,且需要较高响应速度,以降低驾驶员的操作难度,提高作业效率。液压驱动系统的基本设计目标是要实现机具的行走和转向功能。为此,设计了该型荸荠收获机的液压驱动系统。系统采用单个定量双联泵驱动2个定量液压马达的设计。左右两侧的2个液压行走马达工作回路相互独立,互不干涉,采用2个换向阀单独控制,可实现2个液压马达的独立运动,通过等排量的双联泵驱动,可保证2个液压马达在直行时的同步性。

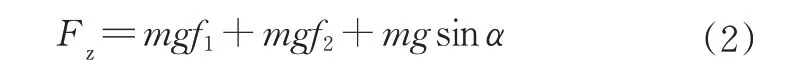

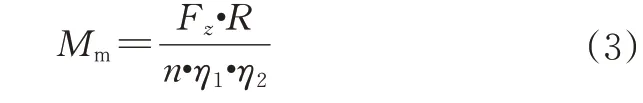

液压驱动系统关键部件选项如下,收获机在爬坡工况下运转阻力最大,此时最大阻力为[16]:

式(2)中:Fz为爬坡阻力,N;m为整机质量,1 200 kg;α为设计最大爬坡角度,20°;f1为履带与地面间滚动阻力系数,取值范围为0.02~0.15,本研究取最大值0.15;f2为履带底盘内部摩擦阻力系数,取值为0.1;g为重力加速度,取9.8 m/s2。

液压行走马达所受扭矩为:

式(3)中:Mm为单个液压行走马达所受扭矩,N·m;R为驱动轮半径,0.2 m;n为液压行走马达数量,2;η1为液压行走马达机械效率,0.9;η2为履带轮效率,0.9。

液压行走马达理论排量为:

式(4)中:Vm为液压行走马达理论排量,mL/r;Pm为系统工作压力,20 MPa;η3为液压行走马达容积效率,0.94。

液压行走马达应满足该型荸荠收获机设计最大行驶速度的要求,因此,液压行走马达最大转速为:

式(5)中:nmax为液压行走马达最大转速,r/min;vmax为收获机设计最大行驶速度,2.88 km/h。

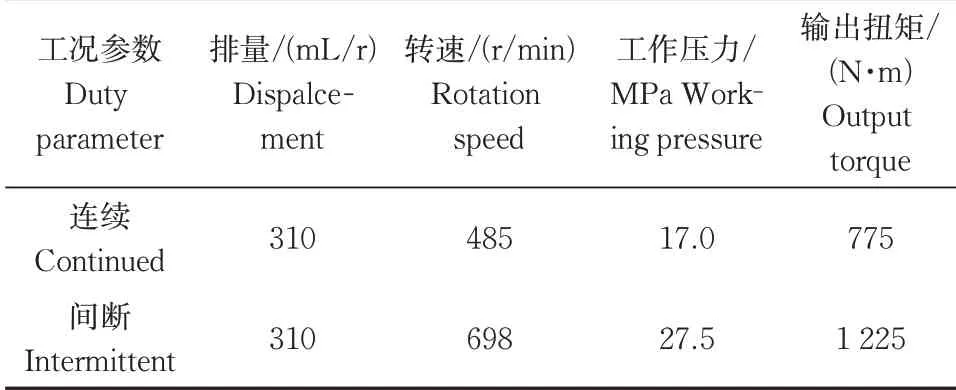

将设计参数代入式(2)~(5)可得液压行走马达理论排量Vm=287.26 mL/r,最大转速nmax=38.20 r/min。通过查询液压马达产品手册,确定液压行走马达选用BMT-310,其主要参数如表1所示。

表1 液压行走马达主要参数Table 1 Main parameters of hydraulic walking mtor

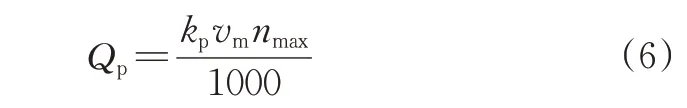

在确定了液压马达的型号后,选择配套液压泵的型号,液压泵输出流量为:

式(6)中:Qp为液压泵输出流量,L/min;kp为泄露系数,1.1。

液压泵理论排量为:

式(7)中:Vp为液压泵理论排量,mL/r;nf为液压泵转速,2 200 r/min;η4为液压泵容积效率,0.94。

将设计参数代入式(6)和式(7)计算可得,液压泵输出流量Qp=12.10 L/min,理论排量Vp=5.84 mL/r。通过查询液压泵产品手册,确定选用CBNE-306/306双联齿轮液压泵,其主要参数如下:公称排量6 mL/r、额定压力20 MPa、最高压力25 MPa、最高转速3 000 r/min。

3)履带底盘转向性能分析。考虑部分种植田块较小以及田间路径较窄等实际条件,4BZ-800型荸荠收获机底盘转向方式采用差速转向和原地转向2种。差速转向时2条履带以不同转速差运动时,即可完成不同半径的转向。当单边履带制动,另一边履带转动时,具有最小的转弯半径。样机原地转向时两侧履带以相等转速反向运动,样机绕几何中心旋转,完成机具原地转向。

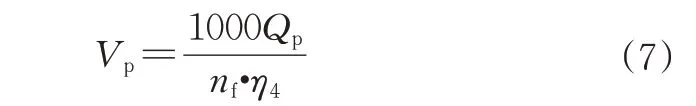

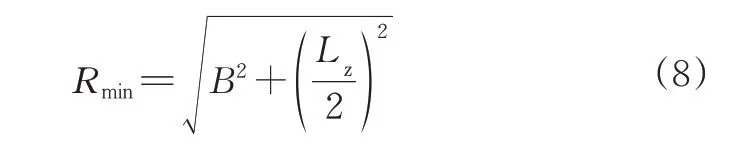

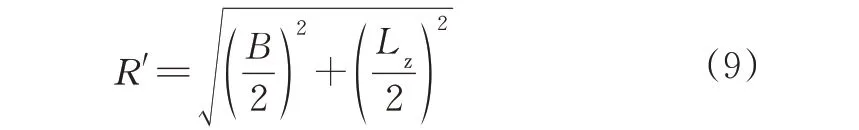

由几何分析可得,差速转向最小转弯半径为:

式(8)中:Rmin为最小转弯半径,mm;B为履带轨距,mm;Lz为履带轴距,mm。

同理可得,原地转向转向半径为:

式(9)中:R'原地转向转向半径,mm;B履带轨距,mm;Lz轴距,mm。

4BZ-800型荸荠收获机底盘履带轮距B为1 320 mm,履带轴距Lz为1 600 mm,代入式(8),求得差速转向最小转弯半径为1 543.50 mm,代入式(9),求得原地转向半径为1 037.11 mm。该履带底盘的转向半径较小,转向性能优秀,能够满足荸荠收获作业和田间转运需求。

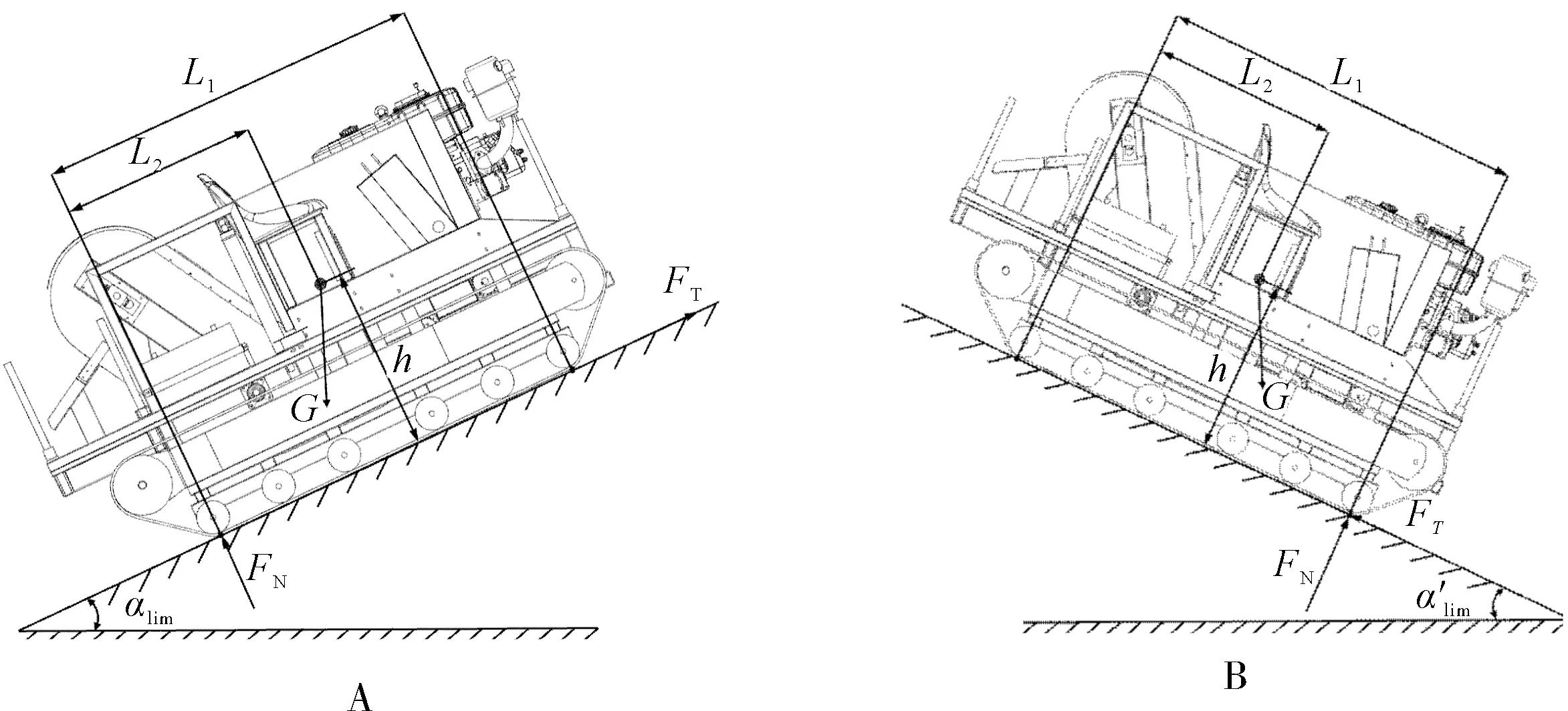

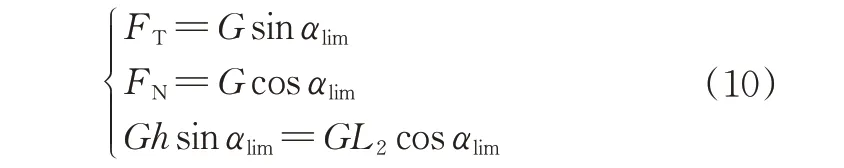

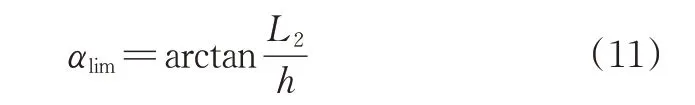

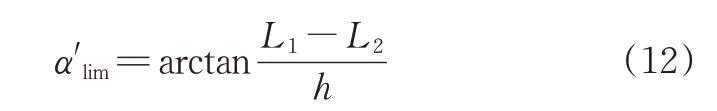

4)履带底盘稳定性分析。履带底盘的稳定性对驾驶员的安全性和底盘的操纵性能都有较大的影响。由于4BZ-800型荸荠收获机主要在平坦地面上作业,只有在上下田和翻越田埂等少数情况下需要上下坡,且上下坡时基本为纵向行驶。因此,本研究仅针对底盘纵向极限倾覆状态进行分析,以纵向极限倾覆角衡量整机的行驶稳定性。当该型荸荠收获机匀速行驶上坡时,极限倾覆状态如图5A所示,忽略空气阻力和履带弹性形变,建立样机上坡极限倾覆状态力学平衡方程:

图5 4BZ-800型荸荠收获机底盘纵向极限倾覆受力分析Fig.5 Analysis of longitudinal limit pverturning force of 4BZ-800 water chestnut harvester chassis

式(10)中,FT为地面对履带的切向作用力,N;FN为地面对履带的法向作用力,N;G为整机重力,N;αlim为上坡极限倾覆角,(°);L1为整机履带接地长度,mm;L2为重心到履带后接地点的距离,mm;h为整机重心至地面的垂直高度,mm。

4BZ-800型荸荠收获机的上坡极限倾覆状态为样机绕履带后接地点旋转的临界状态,此时土壤对样机的支撑力FN作用于履带后接地点即旋转中心点,样机重力沿坡面和垂直坡面方向的分力与对应力臂的乘积相等,可得上坡极限倾覆角为:

分析式(11)可知,机具的纵向倾覆角与重心位置有关,上坡时当重心位于履带后轮受力点前时,即可避免向后倾覆。同理,下坡极限倾覆角受力分析如图5B所示,此时机具下坡极限倾覆角为:

通过上述分析可知,机具重心越低,稳定性越好,抗倾覆能力越强,在保证足够的离地间隙的前提下应尽量降低机具重心,同时要合理配置机具重心位置。运用SolidWorks软件对机具重心位置进行测定,得到机具重心至履带后端接地点距离L2为808.33 mm,机具重心至地面垂直高度h为552.79 mm,机具履带接地长度为1 600 mm,将上述参数代入式(11)和式(12)中,可得机具上下坡极限倾覆角αlim和α'lim分别为55.63°和55.08°。与普通履底盘相比较,该履带底盘虽然离地间隙较高,但由于其工作部件均布置在较低的位置,因此重心比普通底盘低,使得底盘纵向极限翻倾角较大,能够满足最大爬坡角度为20°的设计要求,能够保证4BZ-800型荸荠收获机在坡面作业时的稳定性。

1.5 主要结构设计及参数选择

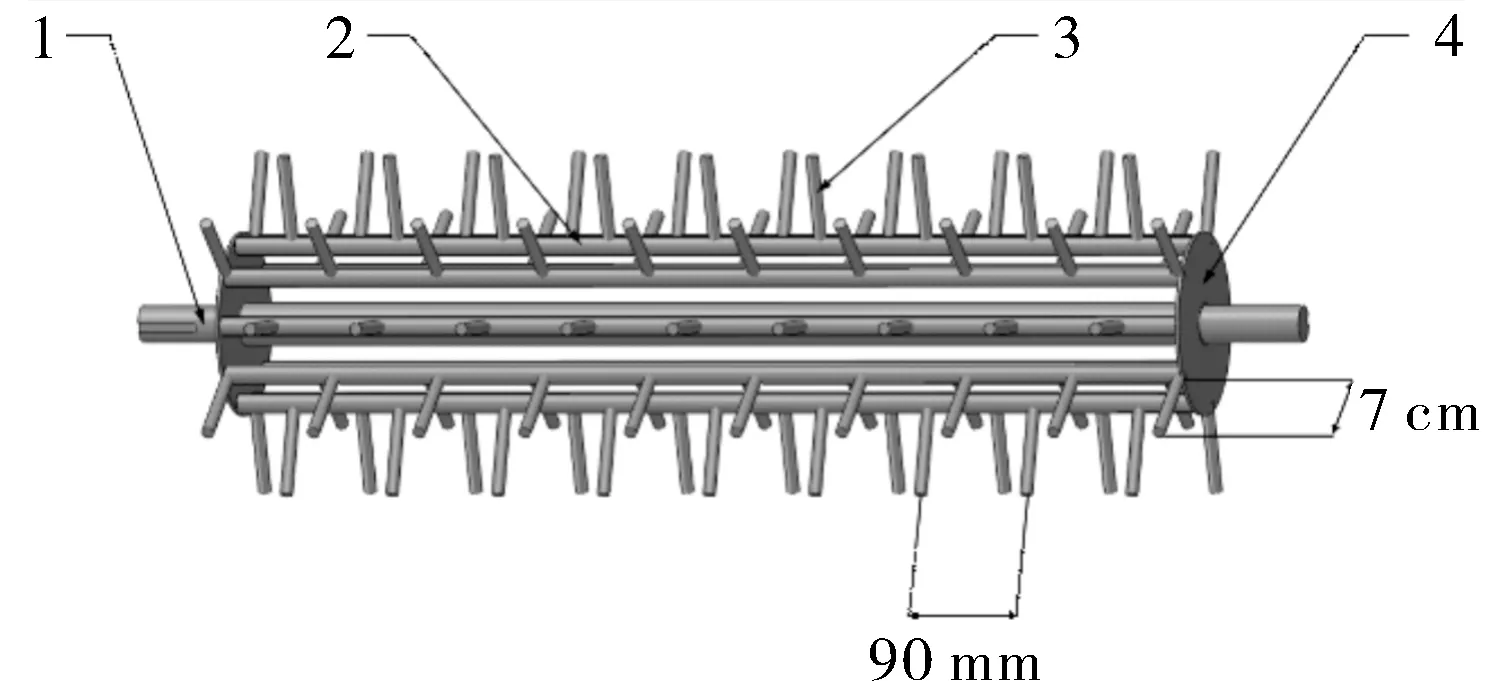

1)旋转扰动辊。4BZ-800型荸荠收获机配备有三级旋转扰动辊,在相同挖掘深度的前提下,相较于单级扰动辊,能够有效降低旋转辊所受的阻力,同时减小收获过程中对荸荠的损伤。旋转扰动辊其结构与水稻联合收割机杆齿式脱粒滚筒的结构类似(图6)。其由主轴、端盖、横杆和杆齿组成,横杆沿端盖均匀分布,杆齿按一定间距焊接在横杆上,相邻两横杆上的杆齿交错排列。由于该型荸荠收获机的挖掘深度需要达到20 cm方可确保收获绝大部分的荸荠果实,故设计扰动辊杆齿长度为7 cm,保证足够的挖掘深度;设计杆齿间距为2倍的荸荠长轴直径以保证荸荠能够顺利从杆齿间通过,通过测量可知荸荠直径大多分布于45 mm附近,故选择杆齿间距为90 mm。

图6 旋转扰动辊结构示意图Fig.6 Structural diagram of rotating disturbance roller

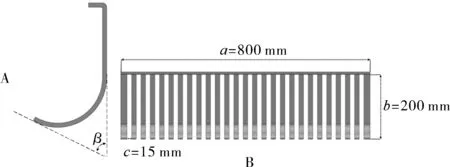

2)提升分离铲。4BZ-800型荸荠收获配备的挖掘铲是齿形挖掘铲,其主要功能是收集荸荠果实,在工作过程中,挖掘铲首先将泥土、水和荸荠的混合物铲入,随后在提升过程中,受重力作用泥水从铲齿间漏出,而荸荠果实被输运至后部收集起来。根据提升分离铲实际工作情况、外形特点和荸荠果实物料特性,结合前人对挖掘铲的研究,可确定铲斗张角、铲齿尺寸、齿间间距、工作幅宽等是影响提升分离铲工作性能的主要参数,如图7所示为提升分离铲的结构示意图。由于铲斗张角β的常见取值范围在30°~60°,且铲斗的填充量随铲斗张角的增大而增大[17-18],故选择提升分离铲铲斗张角为60°。经测量,荸荠厚度大多分布于22 mm附近,故选择铲齿间距为15 mm,可保证荸荠不会从铲齿间漏出。

图7 提升分离铲结构示意图Fig.7 Structure diagram of lifting and separating shovel

1.6 样机试验

1)试验条件。2022年1月在湖北省黄冈市团风县方高坪镇进行了田间试验(图8)。试验仪器设备有卷尺、角度仪、秒表、水分测定仪、土壤坚实度仪等。试验前参照GB/T 5256—2008《农业机械试验条件 测定方法的一般规定》,对田间环境参数进行了测定,结果显示:试验田浅层土壤平均含水率为47.76%、深层土壤平均含水率为37.76%、试验田浅层土壤平均土壤坚实度为2.95 kPa、深层土壤平均土壤坚实度为36.56 kPa。

图8 田间试验Fig.8 Field experiment

2)底盘性能试验。参照GB/T 5667—2008《农业机械生产试验方法》对4BZ-800型荸荠收获机样机底盘的行驶速度、转向半径和爬坡角度等指标进行测量。行驶速度:选取长度大于30 m的田间道路,测定样机走过30 m测定区所需时间,重复3次,计算行驶速度。转向半径:让样机在田间以低速平稳行驶,一侧履带轮制动,另一侧履带轮前进,待平稳行驶360°后驶离测试区,利用卷尺测量履带在地面留下的轨迹圆半径,得到差速转向最小转向半径;让样机一侧履带前进,一侧履带后退,待整机旋转360°后驶离测试区,利用卷尺测量履带在地面留下的轨迹圆半径,得到原地转向的转向半径。爬坡角度:利用带有可倾斜平板的道路清障车,驾驶样机朝平板行驶,逐渐增大平板倾斜角度直至样机无法驶上平板,测量此时平板倾斜角度即可得到机具最大爬坡角度。

3)收获性能试验。由于当前国内外关于荸荠收获方面的研究较少,没有相关的评价技术规范,故以同为块根、块茎类作物的国家行业标准NY/T648—2002 《马铃薯收获机质量评价技术规范》为参照,设计荸荠收获机收获性能试验。在试验中测定该型荸荠收获机挖净率、损失率和伤果率等3个指标,作为该型荸荠收获机收获性能的评价标准。挖净率和损失率:可将试验区域内全部荸荠果实的质量m划分为3类,收获机掘出并收集的荸荠质量m1,收获机掘出但未顺利收集的荸荠质量m2,收获机未掘出的荸荠质量m3,挖净率即为m1与m的百分比,损失率即为m2、m3之和与m的百分比。损伤率:将试验区域内收集到的所有果实中有损伤的果实集中,单独测量其质量m4,损失率即为m4与m的百分比。

2 结果与分析

试验结果显示,4BZ-800型荸荠收获机田间道路行驶速度为0.97 m/s,差速转向最小转弯半径为2.1 m,原地转向的转向半径为1.3 m,最大爬坡角度为24.2°。由于发动机全油门运转时转速大于液压系统额定转速,故实测行驶速度大于理论行驶速度,但在实际使用中应适当减小油门避免损坏液压系统。受土壤滑移等因素的影响,机具实际转向半径大于理论转向半径,但均能满足实际生产需求。

在试验区域内,收获到荸荠的全部质量m为14.72 kg,其中,由收获机掘出并收集的荸荠质量m1为7.83 kg,收获机掘出但未顺利收集的荸荠质量m2为4.52 kg,收获机未掘出的荸荠质量m3为2.37 kg,有损伤的果实质量m4为0.62 kg,即可计算出该型荸荠收获机挖净率为53.19%,损失率为46.81%,损伤率为4.21%。结果表明,该型收获机挖净率偏低,损失率偏高,分析收获的荸荠各个部分的质量占比可以发现,收获机掘出但未顺利收集的荸荠质量m2的占比较高,若此部分能够顺利收集,则该型荸荠收获机的挖净率可提高至83.90%。通过试验观察,发现导致m2占比较高的主要原因是大量荸荠顺着水流飘走,导致无法顺利收集。

3 讨论

根据荸荠种植田土壤条件和现有人工收获方式,提出了一种全新的基于带水收获的机械扰动式荸荠收获方法,研制了4BZ-800型荸荠收获机。整机采用全液压驱动,可实现差速转向和原地转向,配套动力功率为16.2 kW,最小离地间隙450 mm,履带宽度180 mm,满足荸荠收获作业过程对底盘的性能要求;样机配备有三级旋转扰动辊构成旋转扰动装置和带挖掘铲的升运链构成了提升分离装置,两者共同构成了4BZ-800型荸荠收获机的主要工作部件,能够完成荸荠的收获工作。4BZ-800型荸荠收获机样机田间性能试验结果显示,该型荸荠收获机底盘田间道路行驶速度为0.97 m/s,差速转向最小转向半径为2.1 m,原地转向半径为1.3 m,最大爬坡角度为24.2°,挖净率、损失率和损伤率分别为53.19%、46.81%、4.21%,表明该型收获机底盘性能能够满足田间工作需求。同时,受试验条件、手段和环境等因素的影响,样机的损失率较高,还需要进一步研究与提高。