基于变密度法的油菜割晒机割台机架拓扑优化与试验

樊伟,舒彩霞,2,万星宇,2,廖宜涛,2,廖庆喜,2,杨佳

1.华中农业大学工学院,武汉 430070; 2.农业农村部长江中下游农业装备重点实验室,武汉 430070

油菜是我国重要的油料作物,具有饲料、绿肥、蔬菜、能源、旅游等功用,其中长江流域地区产量占总产量90%以上[1]。分段收获是油菜机械化收获的主要方式之一,通过油菜割晒机将油菜割倒晾晒一段时间后再捡拾脱粒,充分利用了后熟作用,具有适收期长、油菜籽粒饱满、成熟度一致等优点[2]。因油菜种植需开沟作畦,且植株高大、分枝众多,导致田间作业工况复杂,对割晒机可靠性提出较高要求。随着机械化装备的发展,油菜割晒机技术得到快速发展。割台是油菜割晒机作业的关键部件,其机架是横纵向往复式切割装置、输送装置等核心工作部件的承载平台,需承受割刀往复运动、拨禾轮和输送装置等旋转部件引起的冲击以及发动机、道路不平度等外部载荷激励;同时油菜植株高大,为满足割晒铺放需求,割台机架纵向尺寸较大,受载易振动。若割台固有频率与激励频率接近,则易出现共振现象,导致关键部件疲劳破坏,影响整机的可靠性和操作稳定性[3-4]。优化机架结构以提高割台静、动态特性是减少割台振动的有效措施。

典型结构优化方法包括尺寸优化、形状优化和拓扑优化等。尺寸优化和形状优化是在原有结构的基础上,通过改变尺寸参数或设计区域形状进行结构优化;拓扑优化是在满足约束条件下获得结构材料最佳分布,打破结构已有布局的限制, 相较于尺寸优化和形貌优化具有更大的设计空间。在连续体拓扑优化中应用最多的是变密度法[5]。李耀明等[6]通过改变机架上梁的截面尺寸,优化了机架结构,改善了整机工作可靠性。施展等[7]基于模态分析结果提出合理增添桁架,提高了开沟机机架强度。马丽娜等[8]通过改变转向桥截面形式和截面轮廓大小,提高了转向桥壳的强度和刚度。王海林等[9]在瞬态动力学分析基础上,以提高拖拉机变速器箱体前6阶固有频率为目标进行了箱体单目标拓扑优化设计。谢斌等[10]基于蔬菜田间作业车的实测载荷,开展了车架结构的多工况多目标拓扑优化。卢存壮等[11]以质量最小为目标进行扇贝去壳机结构优化,但强度和刚度有所下降。以上针对农业机械结构优化的研究大多是采用尺寸优化和形貌优化方法对结构薄弱部位围绕加强筋布局和材料厚度展开,或是考虑单一工况、单一目标最优的拓扑优化,较少综合考虑不同工况结构刚度与固有频率对整体结构性能的影响,进而对整体结构开展优化设计[12-14]。

本研究针对履带式油菜割晒机割台工作时振动较大的问题,以提高割晒机割台机架动、静态性能为目标,基于前期试验获得的数据和多体动力学仿真结果,运用带权重的折衷规划法构建割台多工况静态刚度和动态频率的综合目标函数,通过层次分析法确定各子目标权重值;在此基础上借助Hypermesh软件对履带式油菜割晒机割台机架进行拓扑优化设计,获得机架最佳拓扑结构形式;对比分析割台优化前后的模态分析结果、静力分析结果和振动幅值,验证优化结果的有效性,旨在为油菜割晒机结构改进和优化提供参考。

1 材料与方法

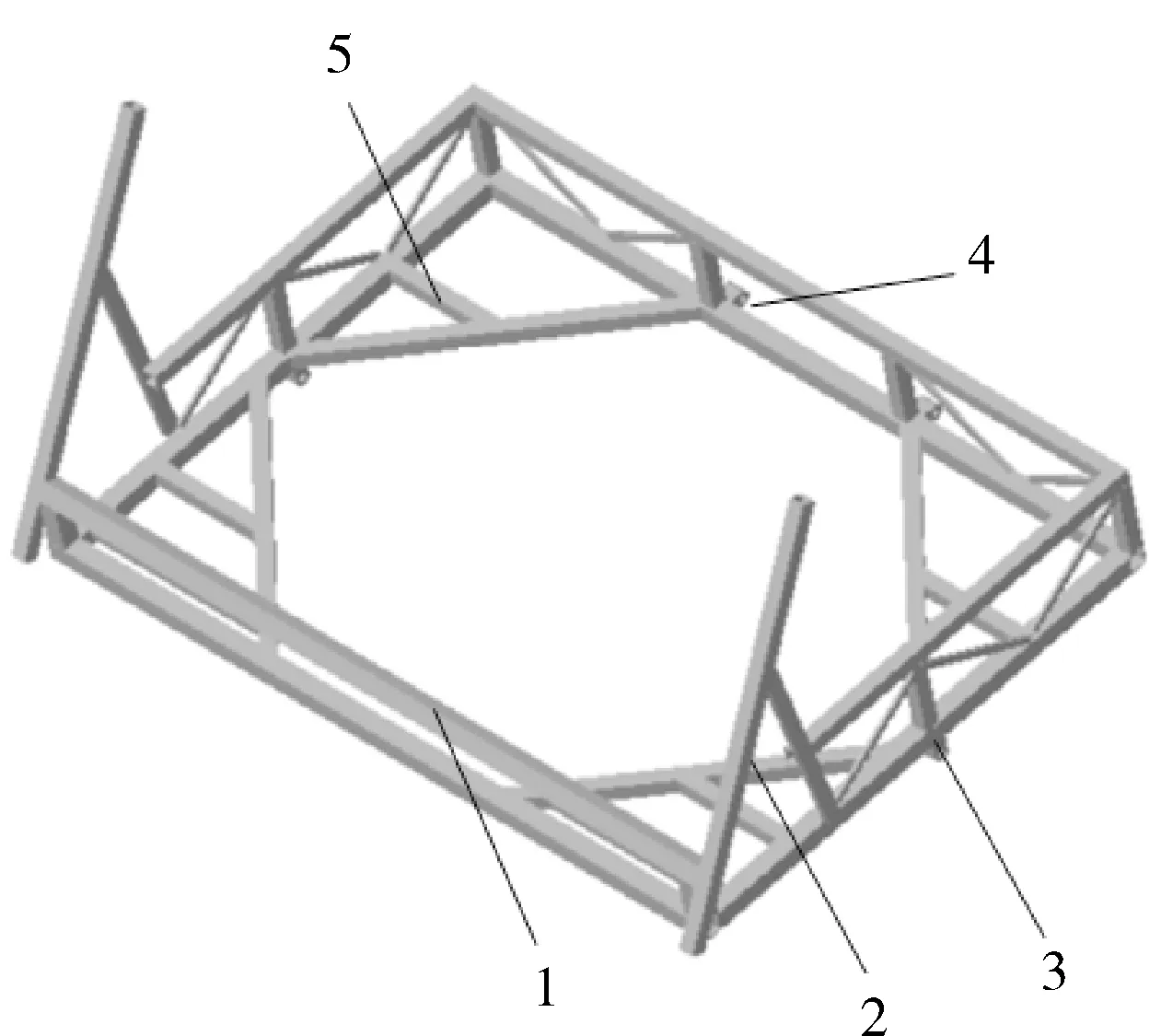

1.1 割晒机基本结构

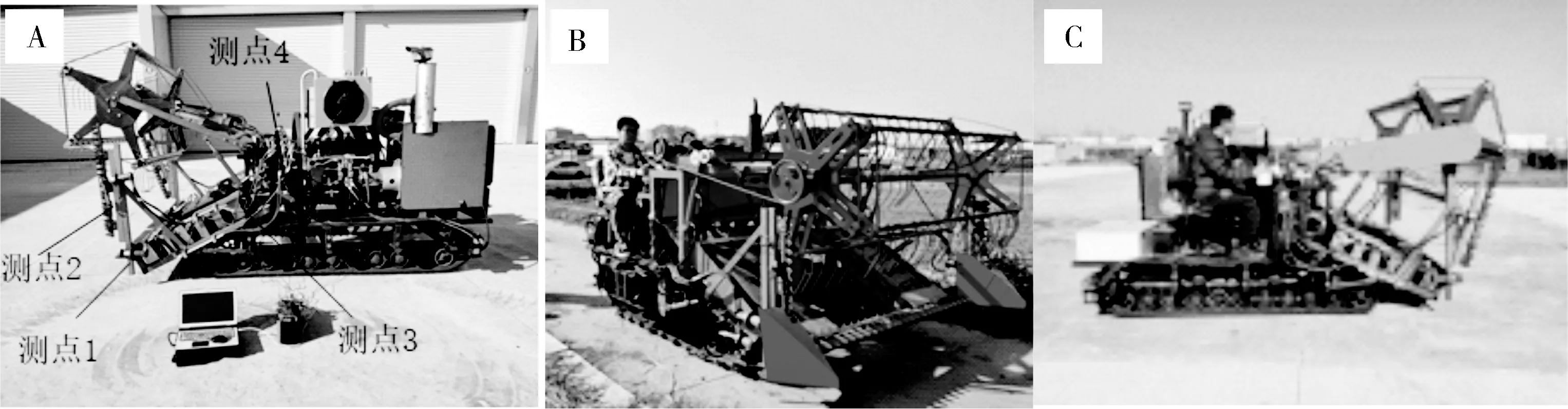

自主研发的履带式油菜割晒机采用中间条铺方式,主要由割台、履带动力底盘、高地隙龙门架和液压系统等组成,如图1A所示。割晒机割台主要由横向往复式切割器、横向输送装置、拨禾轮、纵向切割器和机架等组成。切割装置和输送装置与机架的连接方式为螺栓连接。割台机架为平面桁架机构,主要由4根纵梁、3根横梁、2根竖直支撑梁、2根斜支撑梁和1根空心圆管焊接而成,如图1B所示。

图 1 油菜割晒机示意图Fig.1 Structure of rapeseed windrower

1.2 割晒机工作过程

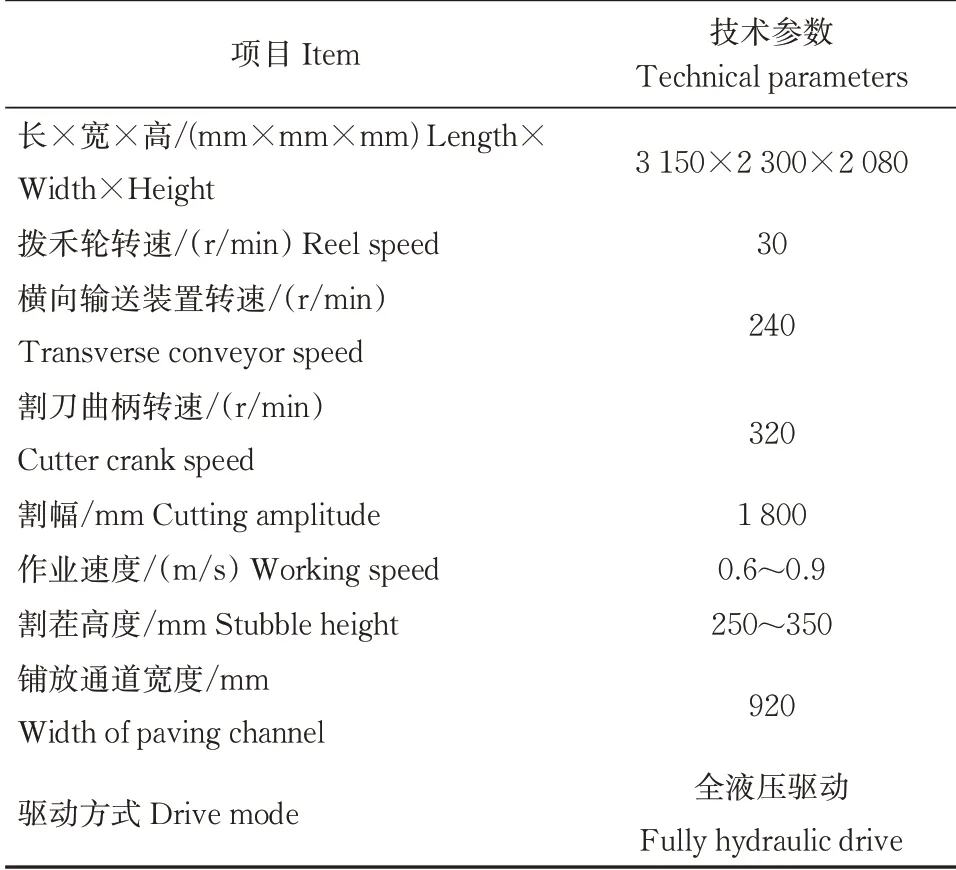

油菜割晒机工作过程主要包括部件调试、机具转运和田间工作(图2)。部件调试时,割晒机处于非作业状态,仅通过液压比例阀对割台工作部件转速进行调节,确保部件正常工作。机具转运时,工作部件停止,将割晒机转运至目标田块。田间作业时,机具向前行驶,纵向切割器将牵连部位分开,在拨禾轮的引导下,待割区油菜茎秆被横向切割器切断并在惯性的作用下向后方运动,位于割台中间部位的油菜茎秆直接铺放在割茬上,两侧油菜茎秆向输送带倒去,在输送装置的作用下将其向中间输送,依靠惯性完成中间铺放,茬上晾晒。割晒机工作过程如图2所示。整机技术参数如表1所示。割晒机割台在3种工况下将受到切割装置、输送装置、柴油机、液压马达、路面等因素产生的激励和冲击。割台机架所受激振力随时间发生变换且激振频率范围较大,易引起共振进而使割台发生较大振动[12]。为减小割台振动,需要对割台机架开展结构优化设计,以提高机架的刚度与固有频率。

表1 油菜割晒机主要技术参数Table1 Main technical parameters of rapeseed windrower

图2 油菜割晒机工作过程示意图Fig.2 Schematic diagram of operation of rapeseed windrower

1.3 割台机架有限元模型的建立

本研究利用Hypermesh软件中的Optistruct模块通过变密度法对割台机架进行拓扑优化设计。在开展优化前需建立拓扑空间、添加材料属性、添加载荷、获取并施加边界条件、定义目标与约束,进而建立不同工况的单目标优化模型,最后通过软件的函数自定义模块(dequation)建立多目标优化模型开展机架多目标拓扑优化。

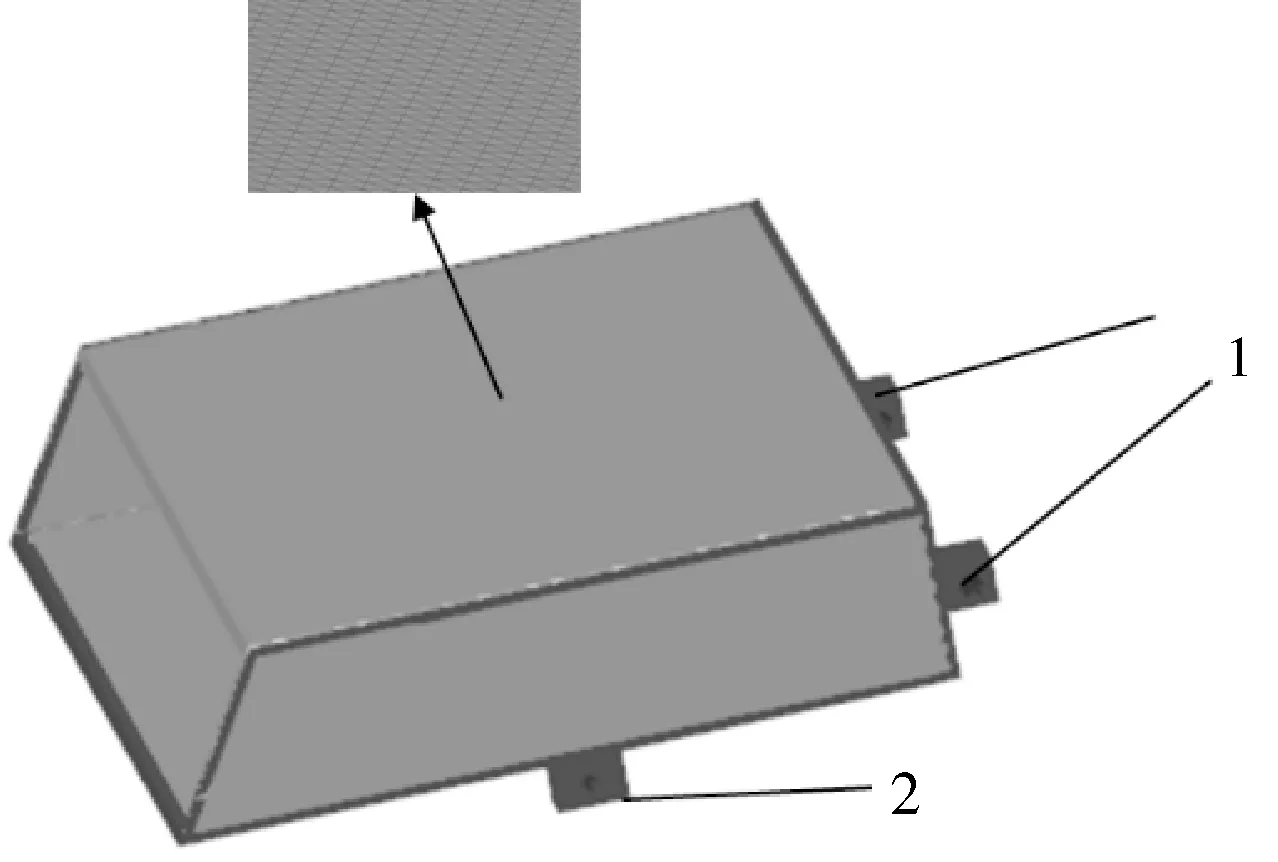

为得到割台机架最佳优化效果,基于Hypermesh软件建立割台轮廓三维实体模型为拓扑空间,保留必要的特征结构(耳轴),如图3所示。设置材料为Q235碳素钢,以六面体实体单元对拓扑空间进行网格划分,图3中灰色部分为优化区域,深色区域为非优化区域。对于横纵向切割装置总成和输送装置总成的质量加载,分别通过RBE2单元加载至对应节点。添加对称约束保证优化结果左右对称,添加最小成员尺寸保证优化结果材料分布均匀,便于后期加工制造。

图3 割晒机割台机架拓扑优化模型Fig.3 Topology optimization model of header

1.4 优化模型载荷边界条件的确定

根据割晒机工作工况和割台机架受载情况,以3种典型工况作为优化工况,包括部件调试工况:油菜割晒机静止,工作部件工作;机具转运工况:油菜割晒机以3 km/h的速度在乡间道路转运;田间作业工况:油菜割晒机工作部件同时工作并以3 km/h的速度在油菜田行走。借助Creo创建割晒机机身与割台模块,将通过Creo创建的割晒机机身与割台模块导入多体动力学软件RecurDyn中,并通过RecurDyn软件生成履带行走模块,利用step函数设置驱动轮转速,以满足不同工况所需行驶速度;分析割晒机部件间的连接方式和运动方式,将横纵动割刀与护刃器添加移动副、横纵切割器驱动曲柄与液压马达输出轴添加转动副、拨禾轮与机架间添加转动副、输送装置底座与割台机架添加固定副、输送装置主动辊与液压马达输出轴添加转动副、割台与龙门架连接处添加转动副,为了便于计算,采用Bushing Force代替液压缸固定副。利用step函数设置转动副驱动,使拨禾轮转速为30 r/min、输送装置转速为240 r/min、横向割刀曲柄转速为320 r/min、纵向割刀曲柄转速240 r/min。通过改变履带模块的母体将履带模块与割晒机机身建立联系,得到油菜割晒机虚拟样机模型,如图4所示。利用三维激光扫描仪获得路面高程数据,生成不同路面模型,将履带与路面之间的接触设置为重粘土和贫粘土分别模拟乡间道路和油菜田,土壤力学参数设置参考文献[15]。并改变虚拟样机驱动副的驱动函数模拟测试工况、转运工况和田间工作工况,各工况仿真时间10 s,仿真步长500步。

图4 油菜割晒机虚拟样机Fig.4 Virtual prototype model of rape windrower

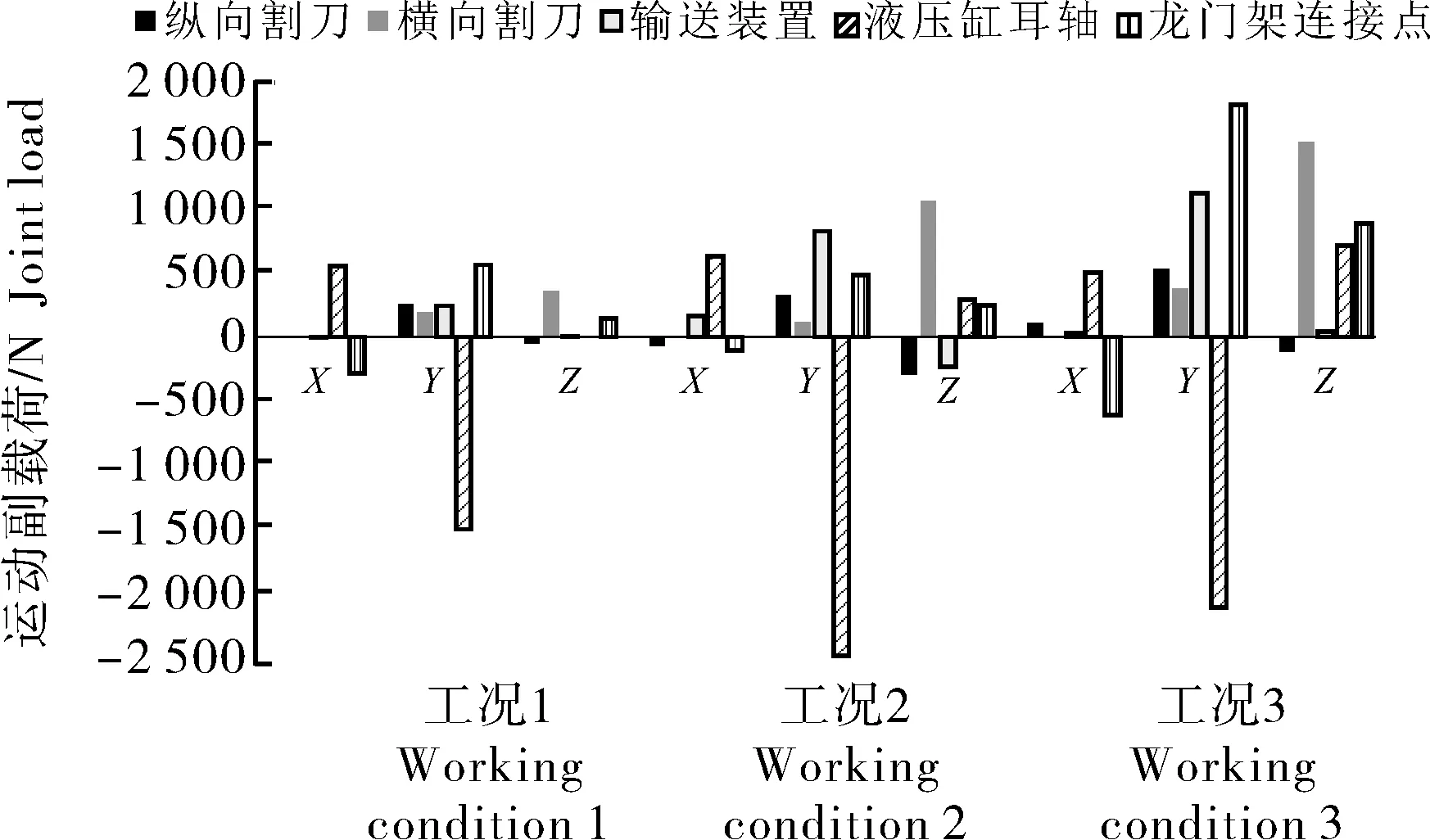

利用Plot功能得到3种工况下横向切割装置固定副、纵向切割装置固定副、输送装置固定副、龙门架挂接点运动副和液压缸连接耳轴的受载曲线。3种工况割台运动副受载极值如图5所示。

图5 割台运动副受载极值Fig.5 Maximum load of moving pair

为有效模拟割台在各工况下的特性,将各工况运动副所受极大值载荷等效替代割台机架的动态载荷[16]。通过Force功能将割台工作部件质量与割台受力极值添加至优化模型的相应节点上。工作部件未工作时,仿真所得液压缸连接耳轴运动副所受合力为1 387 N。

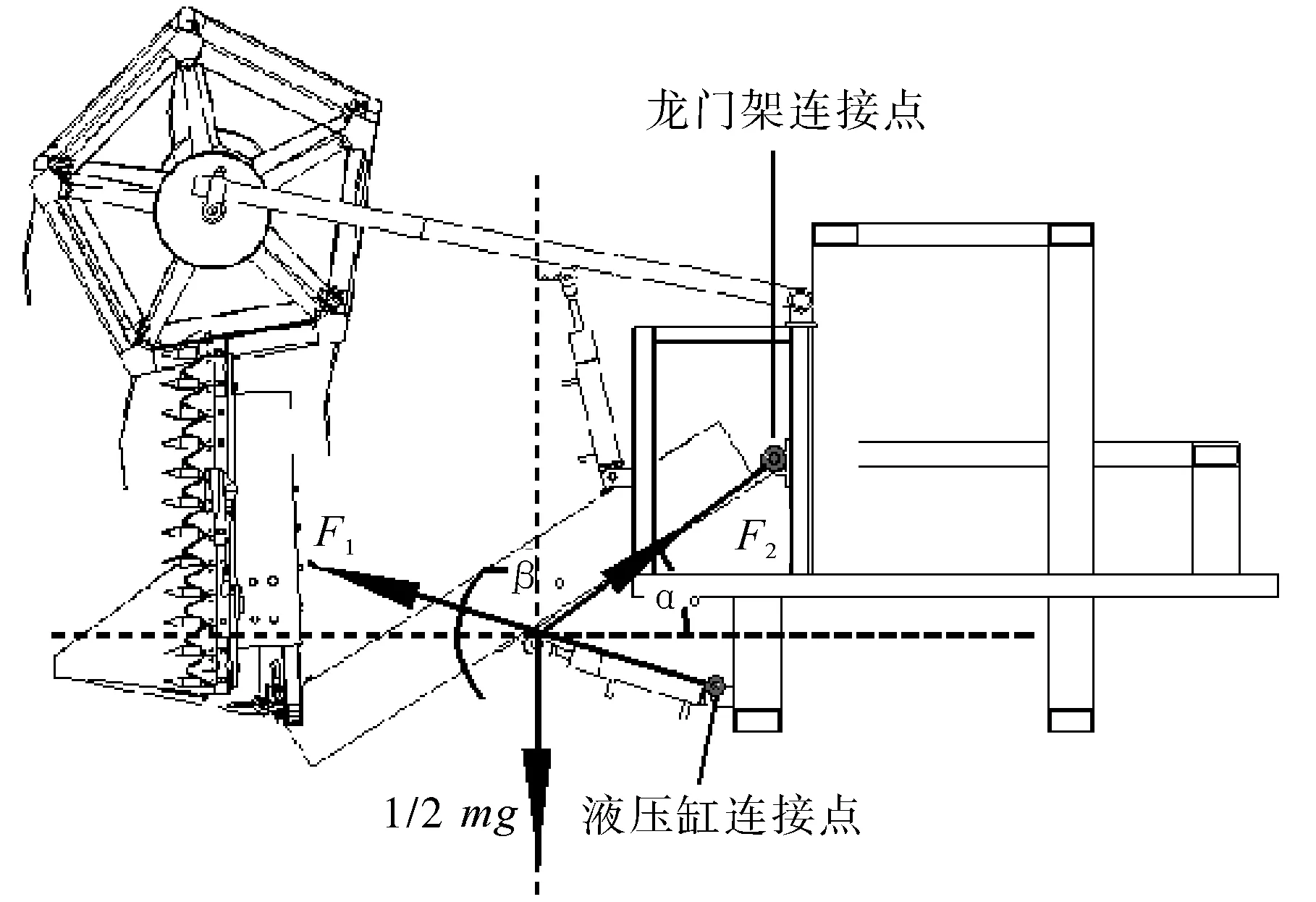

由图6,根据力的平衡可得:

图6 割台受力分析图Fig.6 Force analysis of header

因此,液压缸对割台的力F1和龙门架挂接点对割台的力F2,如式(3)~(4)所示。

式(1)~(4)中,F1是液压缸耳轴对割台的力,N;F2是龙门机架挂接点对割台的力,N;α0是液压缸对割台作用力F1与水平方向的夹角,(。);β0是割台与龙门架挂接点对割台的作用力F2与水平方向的夹角,(°);mg是割台的质量,kg;g是重力加速度,9.81 m/s2;测取α。=30°、β。=18°和mg=245 kg,可得F1=1 409 N,理论计算值与仿真结果相对误差在10%以内,验证了仿真模型的可靠性。

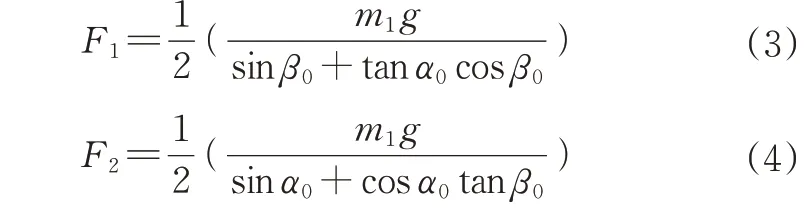

1.5 基于层次分析法的优化模型子目标权重确定

由于不同工况和各阶次频率对油菜割晒机割台性能的影响不同,因此不同工况和各阶次频率的相对重要性也各不相同。为有效地确定综合目标函数中各个权重值,引入层次分析法来确定各个目标权重值。将割台机架刚度与频率定义为一级指标,割台在3种工况下对应的刚度和频率对应的前三阶固有频率定义为二级指标。结合前期研究和预试验结果,各级指标的权重确定遵循以下原则:(1)油菜割晒机在其生命运转周期内,不断重复转运工况与田间作业工况,对割台可靠性影响更大;(2)割台一阶固有频率相较于二三阶固有频率,更容易与外界激励产生共振。基于上述原则,采用德尔菲法征询相关领域专家意见,根据农业机械行业专家对各指标重要性的评分对上述指标两两之间的重要程度做出判断[17-18]。为使各指标的重要性能够进行定量显示和分析,引入矩阵判断重要性参数(1~9标度),建立判断矩阵,判断矩阵最大特征值对应的特征向量即为各指标所对应的权重。在此基础上对判断矩阵进行一致性检验来保证计算结果的科学性和可靠性[19-20]。各级指标的权重计算结果如表2所示。分别对一级指标与二级指标的权重进行归一化处理,可得:3种工况的权重值分别是ω1=0.10、ω2=0.33、ω3=0.57,前三阶固有频率权重值分别是ϕ1=0.54、ϕ2=0.30、ϕ3=0.16,刚度的权重值W=0.67。

表2 综合目标函数中各级指标权重Table 2 Weights of all indicators in the integrated objective function

1.6 静态刚度和动态频率单目标优化

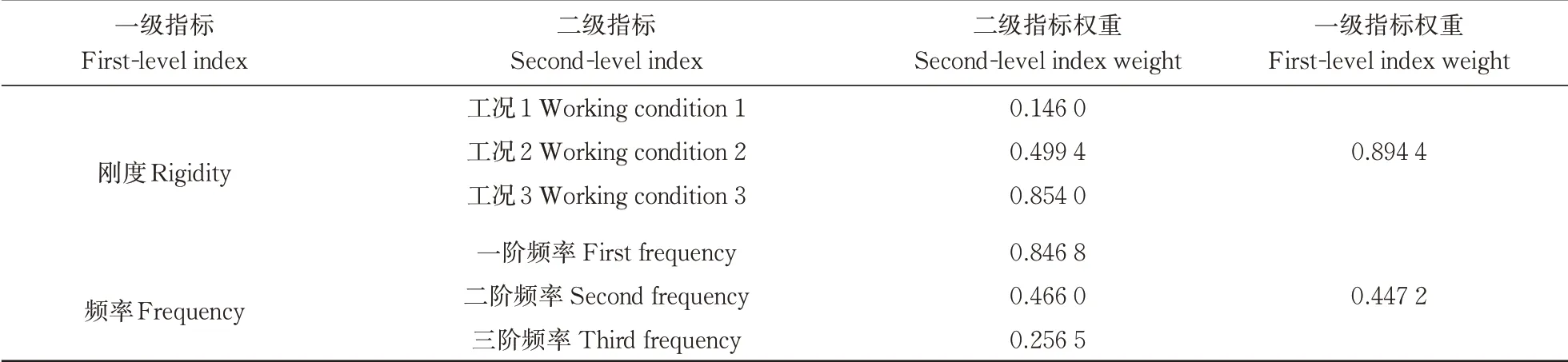

结构刚度最大化拓扑优化是研究在设计域内得到使结构刚度最大的材料分布形式的问题[21]。以结构刚度最大(柔度最小)为优化目标,以体积分数为约束条件,由折衷规划法构建结构刚度拓扑优化问题的目标函数。

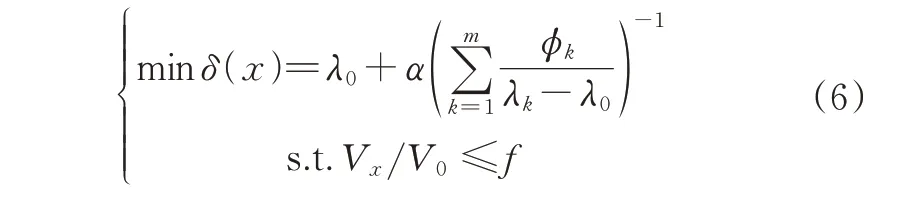

式(5)中:C(x)为柔度目标函数,x为设计变量即材料密度,n为工况数,ωi为各工况权重,p为惩罚因子,p≥2,Ci(x)为第i个工况柔度目标函数,Cimax、Cimin分别为各工况柔度目标函数的最大、最小值,V0为结构原始体积,Vx为优化后结构的体积,f为体积约束百分比。

对刚度进行优化时,通常将刚度最大问题等效为柔度最小来解决[22]。第1个单目标优化的对象是柔度,以体积分数上限0.3为约束条件,柔度最小为目标,分别对3种工况的割台机架柔度进行单目标优化,结果如图7A所示。最大化割台机架的低阶固有频率能改善模态特性,提高结构动态响应[23]。为了避免1个阶次的频率达到最大时其他阶次的频率可能降到1个较低的值并且几阶次频率之间可能会相互调换次序,引入平均频率公式来定义固有频率优化目标函数[21]。以结构频率最大为目标,以体积分数为约束条件,得到以动态频率为目标的拓扑优化目标函数:

式(6)中:δ(x)为平均频率,λ0、α为给定参数,用来调整目标函数,m为需要优化的低阶频率阶次,λk为第k阶特征频率,ϕk为第k阶频率的权重系数。

第2个单目标优化的对象是动态振动频率,以体积分数上限0.3为约束条件,前三阶固有频率最大为目标,对割台机架结构开展单目标优化,结果如图7B所示。根据图7的优化结果可得:各优化函数极值分别为C1max=356.7 N·mm、C1min=92.6 N·mm、C2max=308.7 N·mm、C2min=77.7 N·mm、C3max=583.3 N·mm、C3min=164.4 N·mm、δmax=72.4 Hz和δmin=31.3 Hz。

图7 3种工况下割台机架单目标优化结果Fig.7 Single-objective optimization result of header frame under three working conditions

1.7 静态刚度和固有频率综合优化模型

综合考虑静态刚度目标函数和动态频率目标函数,以体积分数为约束,由折衷规划法可得到机架多目标拓扑优化综合目标函数。

式(7)中:F(x)为综合目标函数,W为柔度目标函数的权重,δmax、δmin分别为频率目标函数的最大值、最小值。

将本文“1.5”中权重数据和“1.6”中极值数据代入式(3)中,可得割台机架的综合目标函数表示如下:

式(8)中:rss是求各变量平方和再开方,x1是工况1的柔度目标函数自变量,x2是工况2的柔度目标函数自变量,x3是工况3的柔度目标函数自变量,x4是频率目标函数自变量。

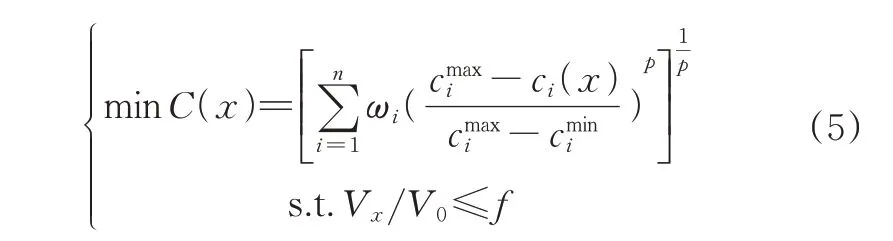

1.8 基于变密度法的多目标机架结构优化

通过dequation面板将函数F(x)导入Optistruct中,选择软件默认收敛容差(0.5%)为收敛标准,将最小化的综合目标函数作为优化目标,不超过拓扑空间体积分数的0.3为约束,经过多次迭代后收敛,结果如图8所示。由图8A可知,综合目标函数由0.55逐渐减小至0.26,并趋于稳定;各工况柔度值相较于单目标拓扑优化有一定上升;前三阶频率值相较于单目标拓扑优化有一定下降,但没有出现各阶次频率交替现象。由于刚度和固有频率之间存在不同属性,两者相互制约,因此多目标拓扑优化相较于单目标拓扑优化,各工况柔度值呈现整体上升、各阶次频率值呈现整体下降,但最终趋于平稳直至收敛。

图8 多目标优化结果Fig.8 Multi-objective optimization results

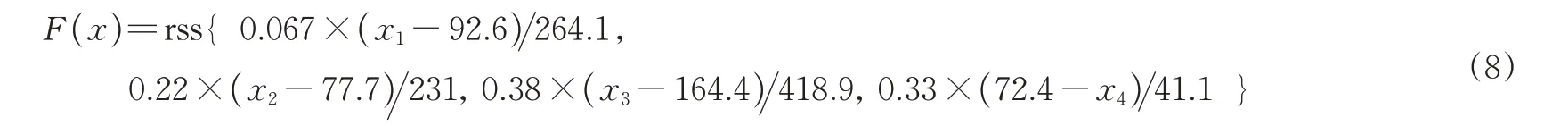

割台机架多目标拓扑优化结果如图9所示。红色区域材料是割台机架的主要传载路径,材料密度趋近于1,材料必须保留,蓝色区域材料密度趋近于0,材料可以去除。由图9可以看出,拓扑空间顶部材料受力较小,因此,密度整体趋近于0。拓扑空间底部前端两侧由于受到割刀往复运动产生的振动与冲击,因此,材料保留较多。割台全部重力作用在4个耳轴上,因此,拓扑空间两侧与后部靠近耳轴区域材料分布较多。

图9 割台拓扑优化结果Fig.9 Topology optimization results of header

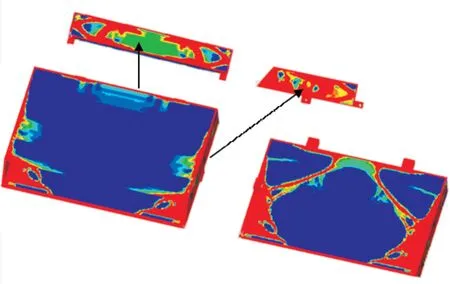

1.9 割台机架模型重建

拓扑优化迭代计算得到的是一种理想的材料密度分布形式,很难直接应用于实际工程结构[24]。基于拓扑优化所得到的结果,通过ossmooth功能导出优化结果模型,将其与制造加工要求相结合,保留优化后的结构轮廓,适当删除作用较小的材料,对割台机架进行规则化处理,并综合考虑实际工程应用,主要结构采用40 mm×40 mm×2 mm方钢焊接,生成优化后的三维模型,结果如图10所示。

图10 优化后的割台三维模型Fig.10 3D model of optimized header

2 结果与分析

2.1 割台机架模态优化效果

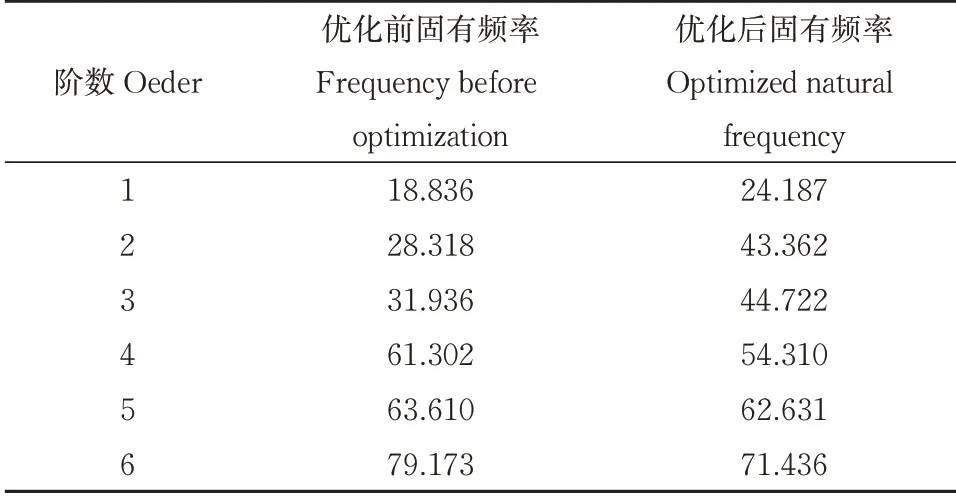

为检验重建模型的性能,应用有限元软件对重新设计的割台机架进行仿真分析。在有限元仿真中主要考察重建割台机架的低阶固有频率与刚度,边界条件与拓扑优化模型设置相同。割台优化前后的模态分析结果如表3所示。由表3可知,优化后割台前三阶固有频率有不同程度的提高,其中割台1阶固有频率提高到24.187 Hz,有效避开工作部件工作产生的振动激励和发动机激励的分频,减少共振发生的可能性,改善了割台的动态特性。

表3 优化前后模态分析结果比较Table 3 Comparison optimization result of model Hz

割台经过优化后最大变形量由0.82 mm下降到0.36 mm,变形量减小56%,最大应力由107.99 MPa下降到65.45 MPa,应力值降低39%,说明优化后割台的强度和刚度均有提高,提高了割台的可靠性。综上可知,多目标拓扑优化提高了割台的前3阶固有频率和整体刚度,达到了预期优化目标,验证了优化方法的可行性。

2.2 割台振动测试

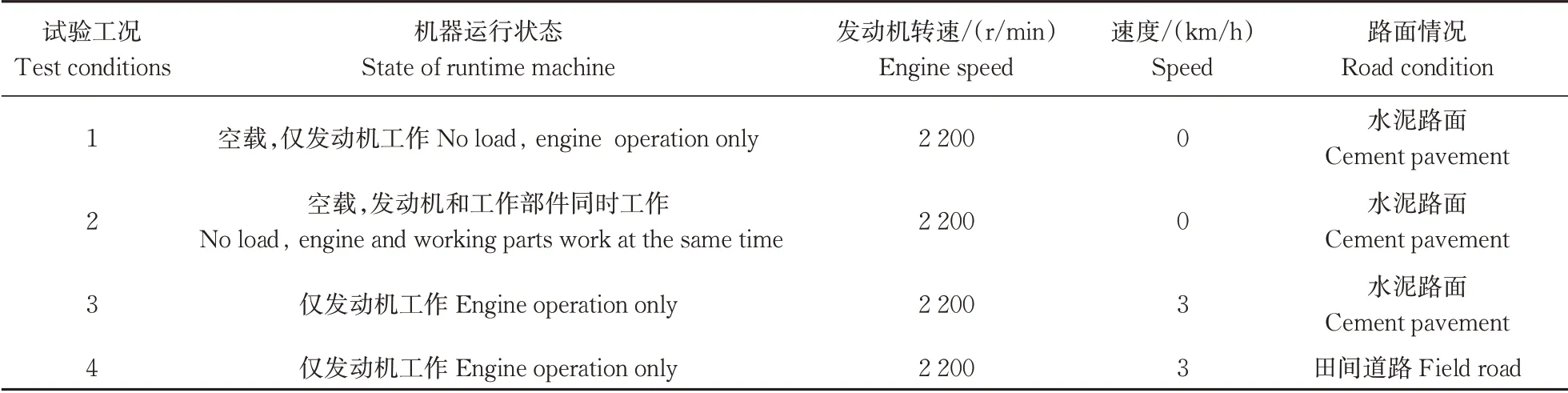

割台测试系统由DH-5902动态信号采集仪、三轴加速度传感器(1A314E)和PC处理终端(笔记本电脑)构成。由采样定理可知,采样频率至少大于分析信号频率的2倍,因此设置采样频率为500 Hz,采样时长60 s。考虑到试验采集数据应准确、合理,选取测点能够反映整体振动、局部振动和变形较大的位置[3],测点尽可能布置在激励源与割台连接部位。故选择横向切割器支架(测点1)、纵向切割器支架(测点2)、输送装置支架(测点3),为了解底盘与割台连接处振动的情况,选择割台与底盘连接处横梁(测点4)为测试点。并在测试中规定:整机前进方向为X方向,整机左右方向为Y方向,垂直地面方向为Z方向。为研究优化前、后油菜割晒机割台在同一工况下的振幅大小,于2021年11月24日在华中农业大学校内开展振动测试(图11)。割台振动试验工况如表4所示。试验记录前通过手持式转速仪采集部件转速,调节比例阀确保两机工作部件转速一致。

图11 油菜割晒机转运工况振动测试Fig.11 Vibration test of rapeseed windrower

表4 油菜割晒机割台振动试验工况Table 4 Vibration test condition of header

对各测点的加速度信号进行时域数据处理,获得不同工况下各测点振动总量的加速度均方根值[25]如表5所示。由表5可知,割台与底盘连接处横梁(测点4)在不同工况下振幅变化不大,表明发动机激励对其影响大;优化前后测点4振幅变化明显,这是因为优化后割台机架固有频率避开了发动机激励的分频(18.4 Hz),避免共振的发生,振幅降低。发动机和工作部件同时工作(工况2),两代样机割台振幅均大于其他工况的,表明工作部件相较于路面激励对割台振动影响大;同时割台纵向割刀支架(测点2)振幅(4.83、1.49 m/s2)大于其他测点振幅,表明纵向切割器工作是割台振动的主要激励源之一。对比水泥道路转运(工况3)和田间道路转运(工况4)可知,田间道路相对松软,能吸收部分路面冲击,割晒机行驶过程中各测点振幅有所降低;优化前后2种工况下横切割器支架振幅分别下降45%和60%,表明路面激励对割台振动的影响不能忽视。优化后割台测点振动幅值有较好的改善,各测点振幅明显减小。优化后纵向切割器支架的振幅由4.83 m/s2下降到1.49 m/s2,振幅下降69%。

表 5 各测点振动总量的加速度均方根值Table 5 Root mean square of acceleration of the total vibration of the measurement point m/s2

3 讨论

本研究通过油菜割晒机虚拟样机仿真分析,获得部件调试工况、转运工况和田间作业工况下割台运动副受力情况,理论计算值与仿真结果相对误差小于10%,验证了仿真模型的可靠性。基于变密度拓扑优化理论,利用带权重的折衷规划法建立了静态刚度和前三阶动态频率的综合目标函数,采用层次分析法确定各子目标的权重值。 基于多体动力学仿真结果和Hypermesh软件,建立了割台优化拓扑模型,通过优化迭代计算得到满足综合目标函数约束条件的割台材料密度分布形式,参考拓扑优化结果,结合加工制造与实际工程要求,对机架结构进行设计,并经规则化处理得到其优化结构。模态分析和静力分析结果表明:割台机架最大变形量由0.82 mm下降到0.36 mm,最大应力值由107.99 MPa下降到64.45 MPa,基频由18.83 Hz提高到24.18 Hz,避开了发动机激励频率的分频,优化后割台的结构强度、刚度及动态性能均得到改善。基于拓扑优化设计的结果,对割台进行改进加工试制,通过整机振动试验获得了割台不同测点振动信号及振动幅值分布。优化后割台测点振幅明显减小,其中纵向切割器支架振幅下降69%,改善了割台的振动特性。

本研究采用拓扑优化方法开展了割台机架结构优化,结果表明优化后割台振幅降低,但机架质量增加约14%,后续研究将在考虑尺寸优化的同时结合材料属性对机架进行优化设计,以期进一步实现机架轻简化。