超超临界煤粉炉水冷壁在不同条件下的安全性探讨

郭雁杰

(1.清洁燃烧与烟气净化四川省重点实验室,四川 成都 611731;2.东方电气集团东方锅炉股份有限公司,四川 自贡 643001)

0 引言

中国超超临界锅炉技术的发展是一个引进、消化、吸收、再创新的过程[1]。经过多年的发展和经验积累,国内东锅、哈锅与上锅等锅炉厂已经完全独立自主地掌握了先进高效燃煤超超临界火电锅炉技术,锅炉效率得到不断提高,很多技术已领跑世界。尤其在二次再热及更高参数先进超超临界锅炉技术创新和应用研究领域,有着卓越贡献。

虽然高参数锅炉融入了全新先进设计理念和基础研究成果,成功提高了机组运行效率和参与调峰的能力,但机组在频繁调峰运行过程中出现如水冷壁因流量分配、管内工质物理性质急剧变化等情况,将使水冷壁温度、应力分布状态偏离设计,导致局部热应力集中而致热疲劳。当塑性区域突破弹性区域时,引发管破裂或爆管,将对机组运行和操作人员带来更大的伤害,还会造成机组非计划停机,对电网产生冲击。因此,对超超临界锅炉水冷壁展开安全性分析是非常必要的。

根据传热学[2]和结构力学基本原理,本文建立了水冷壁的二维有限元稳态传热和结构力学计算模型[3],通过模拟在不同传热条件及不同结构参数条件下,超超临界锅炉水冷壁的温度和应力特性分析,探索了不同条件对水冷壁安全性的影响。基于分析结果,对工程设计和项目提出参考建议。

1 锅炉及水冷壁简介

本文所研究的为某在建1 000 MW等级高效超超临界参数变压运行直流燃煤锅炉,采用一次中间再热、单炉膛、平衡通风、固态排渣露天布置、全钢构架、前后墙对冲燃烧方式。

在BMCR工况下,锅炉主蒸汽流量为3 063.8 t/h,主蒸汽温度为605℃,蒸汽出口压力为29.3 MPa(g),省煤器进口给水温度为306℃,炉膛深度为15.6 m,炉膛宽度为33.9 m。水冷壁采用φ38.1 mm×6.5 mm的12Cr1MoVG材料管子,扁钢采用厚度6 mm的15CrMo钢板,水冷壁节距50.8 mm。管子和扁钢材料的物理特性参数分别见表1、表2。

表1 12Cr1MoVG物性参数

表2 15CrMo物性参数(参照15CrMoR、15CrMoG)

数据摘自GB/T16507.2-2013《水管锅炉》第2部分材料、DL/T5366-2006《火力发电厂汽水管道应力计算技术规程》、GB/T5310-2017《高压锅炉用无缝钢管》。

2 有限元模型及边界条件

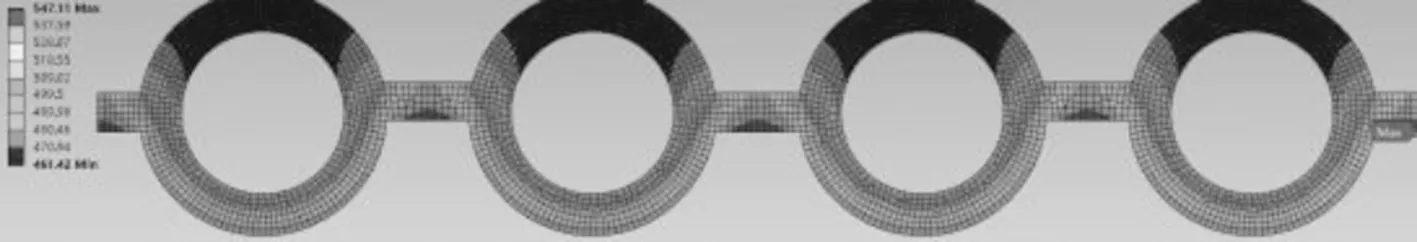

2.1 有限元分析模型简化及网格划分

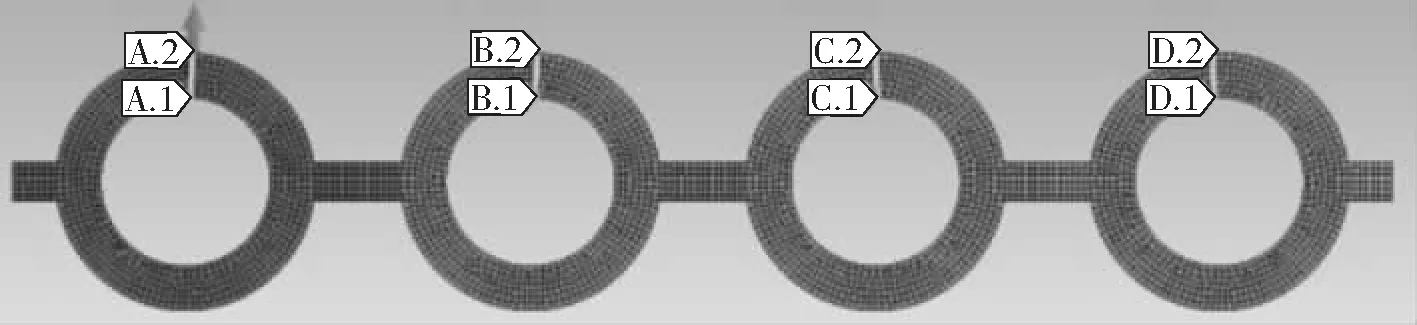

根据水冷壁的几何结构特性,为更清楚地分析和验证水冷壁的温度和热应力特性,展现水冷壁对称结构的计算结果,模型选取了4根水冷壁管和对应的扁钢。考虑到结构的对称性,最外侧扁钢选取1/2对称长度,因扁钢与管子间的角焊缝焊脚高小且焊材物理性能优于母材,焊材与母材熔融后可作为母材考虑,故对计算结果基本无影响,可不考虑。模型及网格见图1。管子和扁钢均采用四边形网格,采用PLANE77、SURF151单元。上述水冷壁结构,共11 025节点,3 398个单元。

图1 水冷壁模型及网格示意

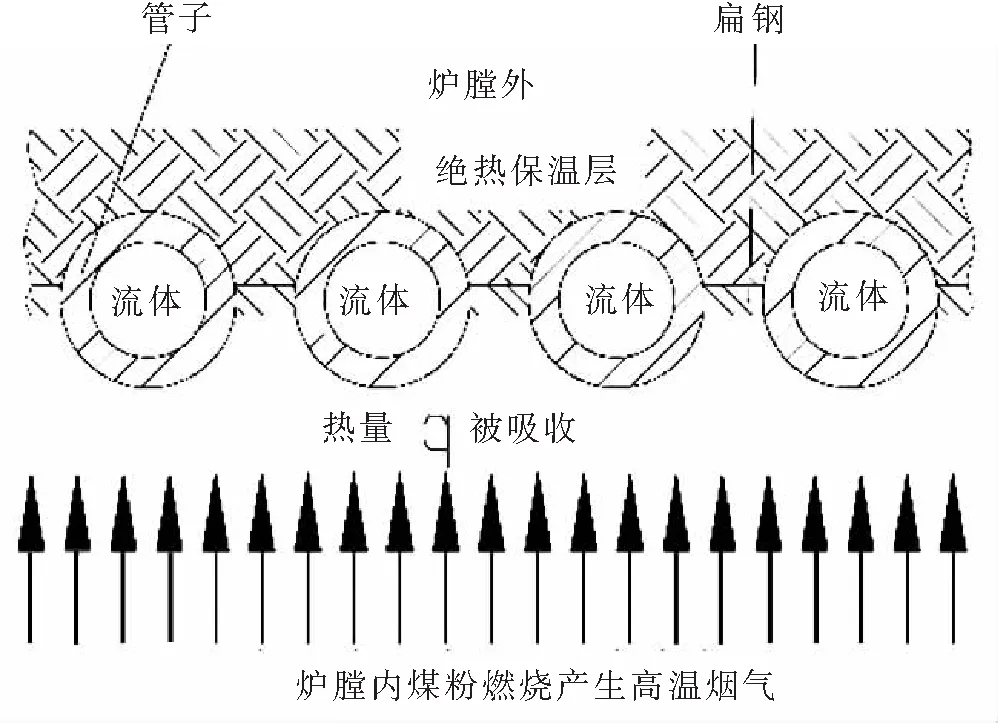

2.2 稳态传热基本方程及边界条件

锅炉水冷壁传热原理如图2所示。炉膛内的燃料燃烧,放出大量热量,将燃烧产物(烟气)加热到很高温度,高温烟气以辐射方式将热量传递至水冷壁,水冷壁通过热传导将热量传至管内,水冷壁管与管内工质(水、水蒸气或气液两相)进行强制对流传热而加热工质。

图2 锅炉水冷壁传热原理

根据《传热学》[2]及文献[4],可知炉膛外水冷壁外侧由于被绝热保温层包裹,同时被销钉等限位装置所限制,保温层导热系数很小,且保温层很厚,可作为绝热边界,其控制方程为:

(1)

式中:t为温度,℃;n为表面的法线方向。

水冷壁管和扁钢的二维、稳态、无内热源导热微分方程为:

(2)

式中:λ为水冷壁管及扁钢的热传导系数,W/(m·K)。

根据传热学[2],假定炉内边界热流密度已知,炉内水冷壁的导热边界条件属第二类边界条件,可表示为

(3)

式中:q为炉内向水冷壁管和扁钢传递的热流密度矢量,W/m2。

通常,水冷壁管与介质流体间的表面传热系数及介质预期要达到的温度都是已知的,因此对于水冷壁管与其内的流体介质之间的传热边界条件为第3类边界条件,可表示为:

(4)

式中:h为管与流体间的表面传热系数,W/(m2·K);tw为管内部温度,℃;tf为管内流体温度,℃。

2.3 弹塑性力学计算基本方程

根据文献[3],对于二维有限元弹塑性力学分析模型,在外力作用下,水冷壁的热弹性应力-应变方程,可表示为:

(5)

(6)

(7)

式中:ε为应变,μ为泊松比,σ为应力,αT为线膨胀系数,ΔT为温差。

3 数值计算结果

3.1 正常传热下水冷壁温度场

通过上述传热基本方程及方程定解边界条件,可以确定模型的边界条件为:炉内向水冷壁和扁钢传递的热流密度q、管内对流换热系数及流体温度、炉外绝热边界。根据锅炉性能计算的炉内热流密度曲线图,研究水冷壁区段处取正常传热热流密度为0.2 MW/m2,管内对流换热系数为10 kW/(m2·℃),管内介质温度至460℃。正常传热的情况,为了考察扁钢厚度对传热的影响,分别分析了扁钢厚度为4.5 mm、5 mm、6 mm、7 mm、8 mm的情况,其余尺寸不变。计算的温度云图如图3~7所示。

图3 4.5 mm厚扁钢正常传热温度云图

图4 5 mm厚扁钢正常传热温度云图

图5 6 mm厚扁钢正常传热温度云图

图6 7 mm厚扁钢正常传热温度云图

图7 8 mm厚扁钢正常传热温度云图

从上述正常传热温度云图可见,温度沿x轴呈周期性对称分布,这源于结构的几何对称,最高温度位于扁钢炉内侧。图8展示了一个节距炉内管外壁温度曲线和模拟曲线,图9展示了扁钢厚度与最高温度之间的曲线关系。从图3~7,可看出随扁钢厚度增加,水冷壁管和扁钢上的温度将降低,扁钢厚度对传热温度分布有较大影响,但扁钢越厚经济性将变差,建议工程设计时,考虑在满足水冷壁管和扁钢温度不超限的前提下,尽量选用更薄的扁钢。

图8 一个节距内水冷壁管内侧温度分布 图9 扁钢厚度与最高温度曲线

同时,建议工程设计时,利用锅炉传热计算经验公式计算的不同分区水冷壁炉内热密度,对水冷壁的温度分布和扁钢厚度进行精确计算分析,优化设计安全、经济的水冷壁结构。

3.2 不同节距水冷壁温度场

为考察节距对水冷壁温度分布的影响,分别分析了φ38.1 mm×6.5 mm管,节距为41.8 mm、45.8 mm、54.8 mm、60.8 mm的情况,计算结果如图10~13所示。结果可见,整体趋势是随着节距增大,最高温度增加,这主要是由于节距增大后,炉内侧扁钢上的热量不能及时地被介质带走,造成温度升高,温度梯度上升。节距与温度之间的趋势曲线关系如图14所示。

图10 节距41.8 mm传热温度云图

图11 节距45.8 mm传热温度云图

图12 节距54.8 mm传热温度云图

图13 节距60.8 mm传热温度云图

图14 节距与温度曲线

3.3 传热恶化情况下水冷壁温度场

当出现水冷壁管结垢、管内有异物、工质物理特性不稳定的情况时,将会出现传热恶化的情况。限于篇幅,本文仅对φ38.1 mm×6.5 mm管子,扁钢6 mm厚,节距50.8 mm的结构进行分析,其余边界条件不变,仅降低传热系数为1 kW/m2,传热恶化计算结果见图15。文献[4]表明不同规格型式的水冷壁结构温度场、热应力趋势基本相同。传热恶化分析结果可见温度显著升高,最高温度已经超过材料允许使用的最高温度。此时,将发生高温腐蚀、管破裂、超温爆管等危险情况。

图15 传热恶化情况下的温度场

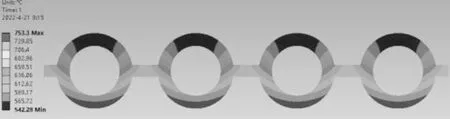

3.4 正常传热和传热恶化情况下的应力分布

为了探索在不同条件下,水冷壁的应力分布,将稳态传热计算结果与静态结构进行耦合,计算应力分布。应力分析的计算边界条件相对复杂,水冷壁管是吊挂于梁上的,理论上建立三维计算模型才能更准确地反映真实边界,但是三维模型计算量太大,目前大多数文献仍用二维计算模型进行分析。本文应力分析边界条件考虑管可自由膨胀,扁钢两端进行位移约束,计算结果见图16、图17。

图16 正常传热应力分布

图17 传热恶化应力分布

可见,在传热恶化情况下,水冷壁应力水平上升迅速,已大大超过材料屈服极限,当塑性区域远大于弹性区域时,将发生管破裂或爆管情况。为更精准地分析,可沿管厚度方向进行应力线性化路径划分(见图18)。对应力进行分类,根据线性化结果判断管的安全性。

图18 应力线性化路径

4 结论

本文通过对不同扁钢厚度、不同节距的超超临界锅炉水冷壁的温度分布和正常传热与假定传热恶化情况下水冷壁的温度和应力分布状态分析,可得出如下结论。

1)扁钢厚度对水冷壁的温度分布有一定的影响,扁钢越厚,最大温度降低。总体上,温度随扁钢厚度的增加线性降低。可以通过更多的数据拟合更合理的关系曲线,优化设计扁钢厚度,降低工程成本。

2)水冷壁的温度随节距的增加而基本呈线性增长,这是由于远离介质的扁钢热量不能被及时带走,造成温度急剧上升。

3)传热恶化情况发生时,水冷壁应力显著上升,会超过材料屈服极限,从而发生潜在爆管、管裂等危险。建议电厂运行时,持续监测水冷壁危险点温度,并保证水质一直满足标准要求。建议锅炉制造厂对水冷壁管进行逐根通球试验,避免管内有异物,堵塞管而发生传热恶化现象,导致水冷壁温度超过使用温度极限。