龙门大桥东引桥0#块托架结构设计分析

马 京,肖益新,骆财华

(1.广西交通职业技术学院,广西 南宁 530023;2.广西路桥工程集团有限公司,广西 南宁 530200;3.北部湾大学,广西 钦州 535011)

0 引言

连续刚构桥在桥梁工程建设中的应用十分普遍,其中的0#块在所有节段中通常为尺寸和浇筑方量最大的节段,通常使用落地支架或墩身托架进行施工。高墩上的0#块施工多采用托架结构作为临时支撑结构,并通过堆载法或反力架法来核验托架的性能,同时达到消除临时结构非弹性的目的。合理的托架体系设计及配套的预压验证方法可以更准确地验证托架的性能,减少误差对现场施工安全的影响。

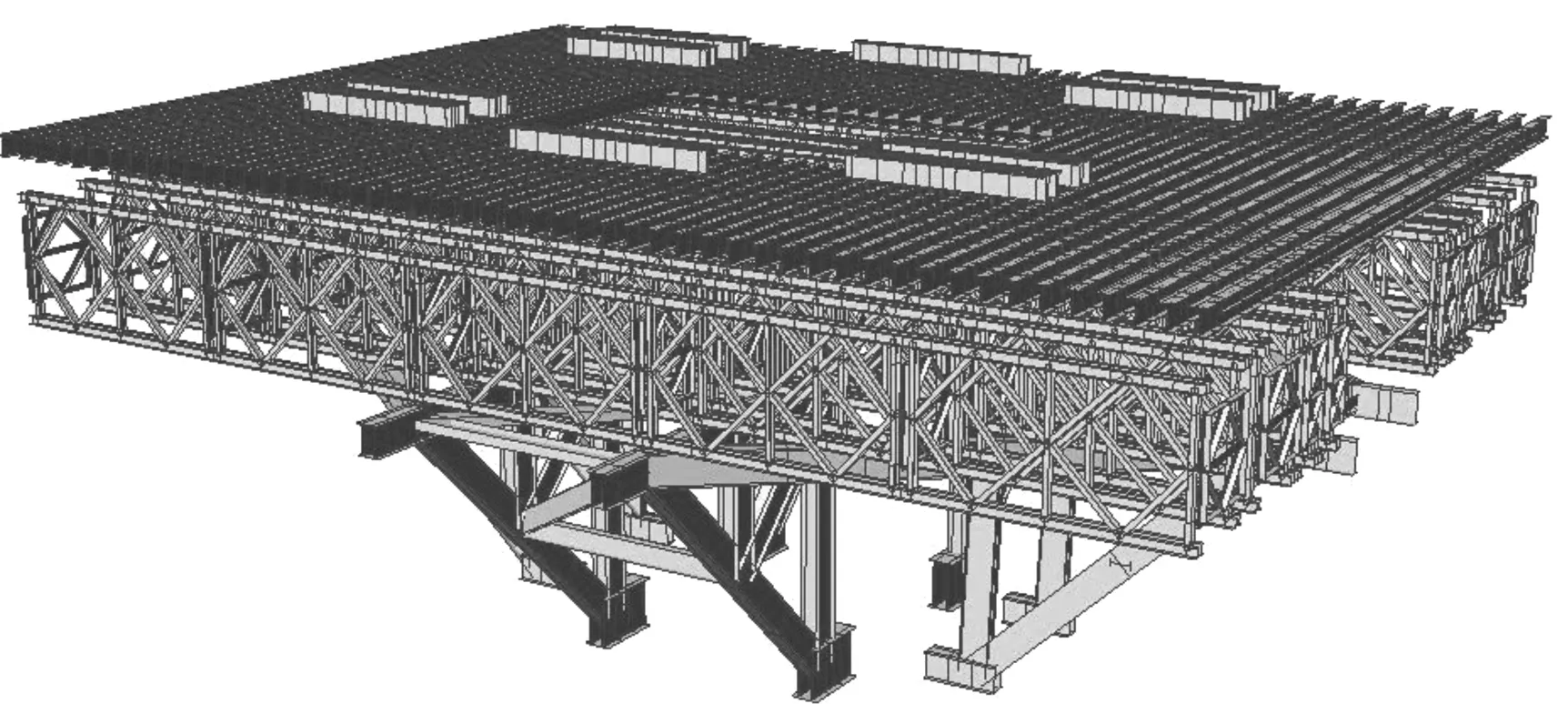

本文以广西滨海公路龙门大桥东引桥花瓶墩0#块施工为例,采用Midas Civil有限元计算软件对0#块施工及预压过程中使用的托架进行建模,并与现场预压试验观测得到的数据进行比对,复核其在预压及混凝土浇筑工况下结构的强度、刚度及稳定性。所得结果符合相关规范、标准要求,结构安全可靠且满足施工要求,设计过程可为其他同类交通建设工程提供借鉴及参考。

1 工程概况

1.1 工程环境

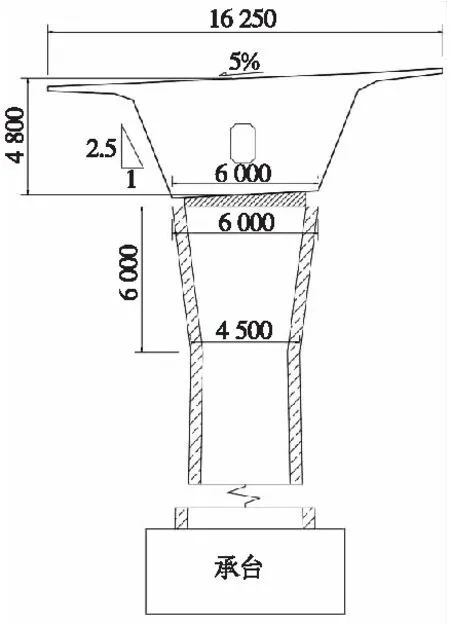

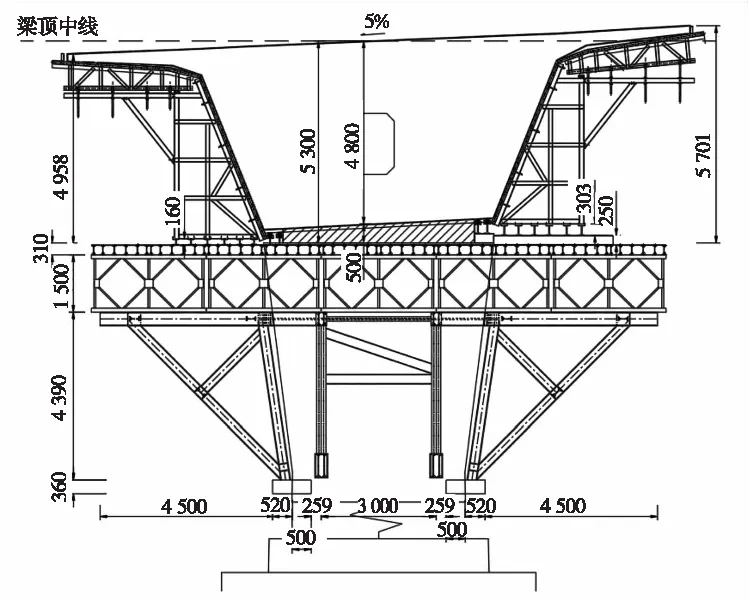

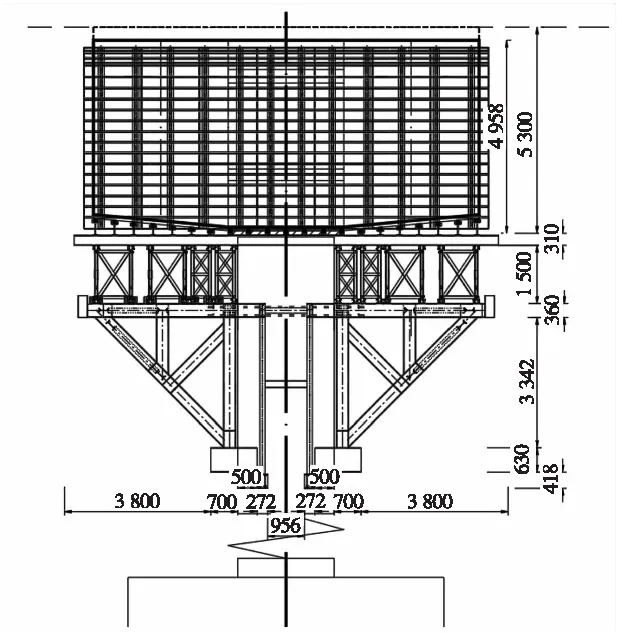

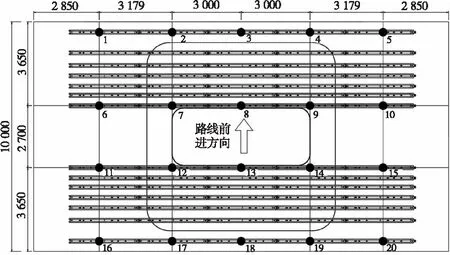

龙门大桥是国道G228丹东至东兴广西滨海公路建设的控制性工程,是北钦防一体化基础设施互联互通的关键节点工程之一。该项目线路全长7.637 km,由引桥+龙门大桥主桥构成,东引桥第八至第十联为变截面连续梁悬臂施工段,墩高自12.7 m到32.6 m变化。墩身为花瓶墩设计,其中92#墩顶口尺寸为6 m×2.5 m,花瓶收颈处距墩顶6 m,截面尺寸为4.5 m×2.5 m,全墩截面边角处设有R50 cm圆角。其0#块截面为斜腹板单箱单室梁,梁底宽度与墩顶一致为6 m,腹板斜率为1∶2.5,梁段最高处为4.8 m,梁顶桥面宽为16.25 m。单个0#块顺桥向长度为10 m,最大浇筑方量为232 m3,共重616 t。如图1、图2所示。

图1 东引桥92#墩身正面图(mm)

图2 东引桥92#墩身侧面图(mm)

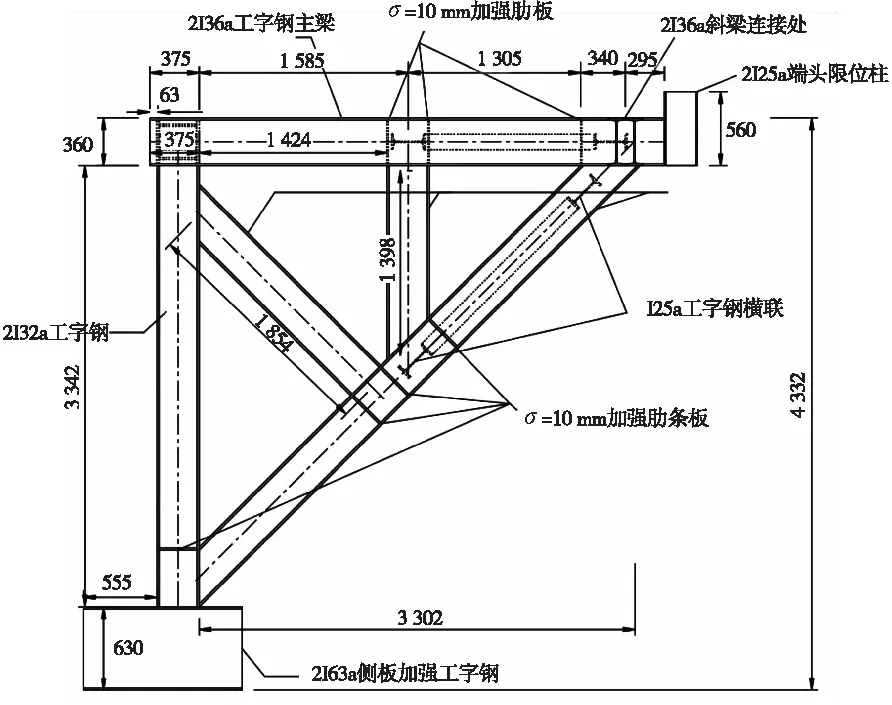

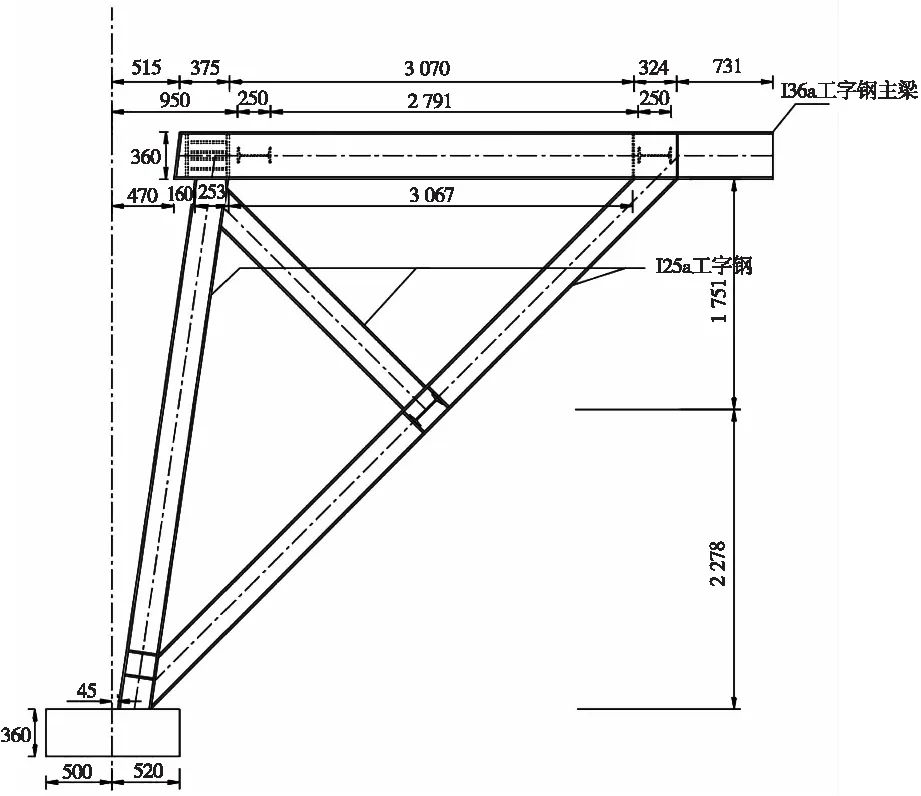

1.2 托架结构设计概况

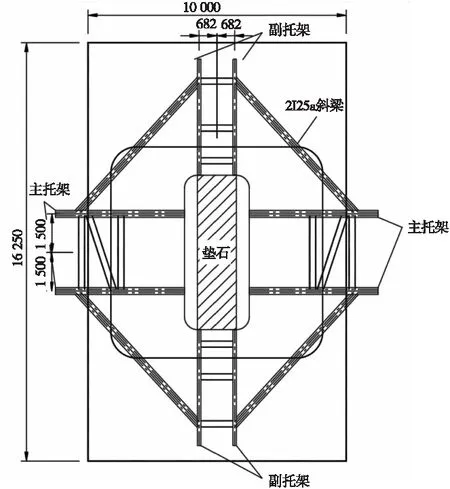

图3 主托架结构尺寸示意图(mm)

图4 副托架结构尺寸示意图(mm)

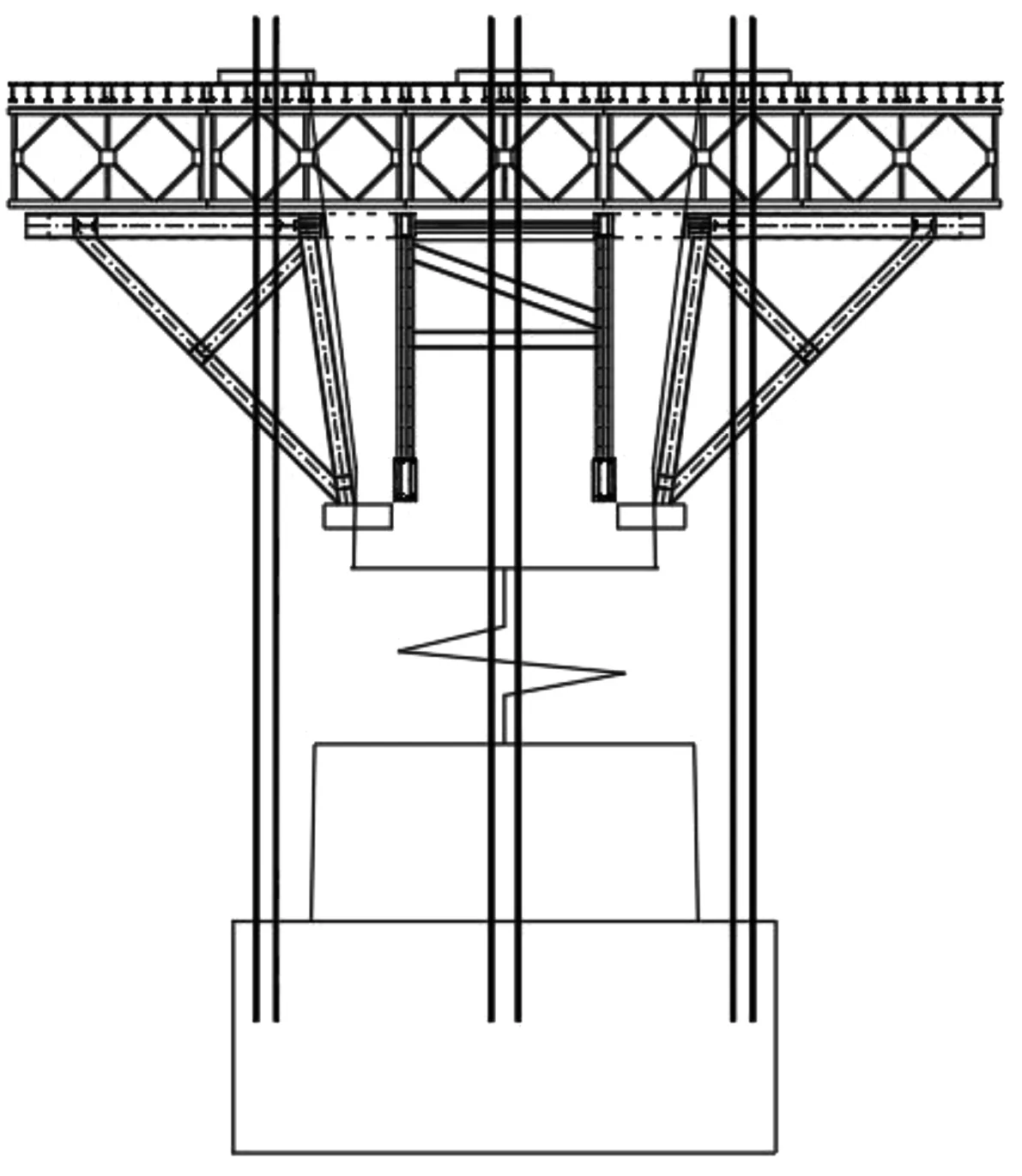

图5 托架系统正视图(mm)

图6 托架系统侧视图(mm)

图7 托架系统俯视图(mm)

1.3 托架预压体系设计概况

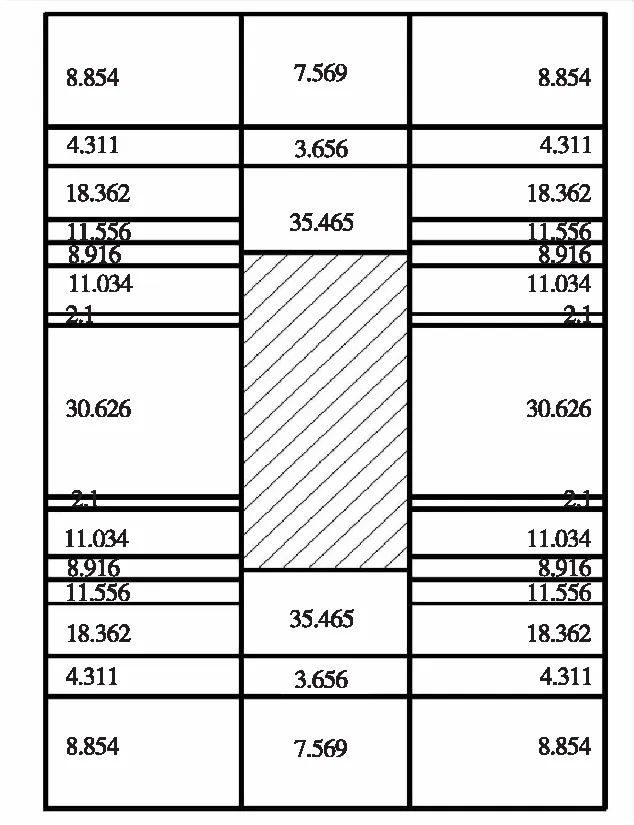

预压形式采用预埋于承台内的PSB830φ32 mm精轧螺纹钢配合千斤顶进行预压(见图8)。因精轧螺纹钢作用于托架上的荷载形式为点荷载,设计中需考虑预压荷载总重、预压荷载对支架的弯矩与实际钢筋混凝土荷载大体一致。考虑到实际施工中桥梁模板的刚度极大,可认为钢筋混凝土荷载对托架体系的作用与其混凝土体积于托架上的投影比例关系一致,通过对混凝土荷载的计算及静力平衡、力矩平衡的原理(见图9),并考虑前文所述的施工中的其他荷载,即可做出预压节点的布置(见图10)。

图8 精轧螺纹钢托架预压体系平面图

图9 计算所得各混凝土投影区域内总重示意图(t)

图10 预压节点布置示意图(mm)

2 结构计算

2.1 结构建模

2.2 荷载数值

恒载:结构自重,钢材基本容重取78.5 kN/m3。

活荷载:混凝土浇筑荷载,将图9中所知的投影区域混凝土荷载总重分摊为该区域内的局部梁单元荷载。机械设备荷载,参照《建筑结构荷载规范》(GB 50009-2012)取值为3.5 kN/m2[2]。人员施工荷载参照《建筑施

图11 托架体系模型图

图12 位移观测点布置示意图(mm)

工承插型盘扣式钢管脚手架安全技术标准》(JGJT 231-2021)取值为2.5 kN/m2[3]。预压荷载依照图10中所示数值布置节点荷载。

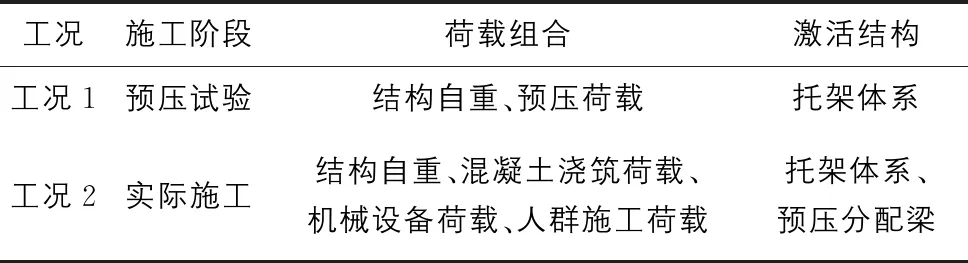

2.3 施工工况及荷载组合

托架的验证主要针对预压试验阶段及实际施工阶段[4],两者结构体系及对应荷载组合如表1所示。

表1 施工工况及对应荷载组合及激活结构表

3 结果分析与应用

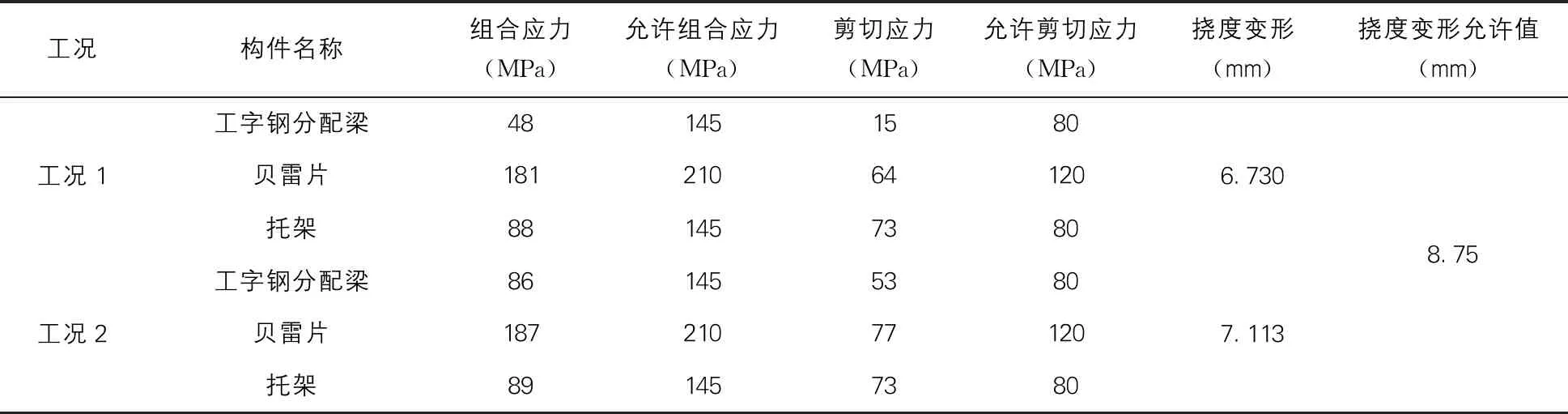

模型采用容许应力设计法进行计算[5],各项荷载系数取值均为1.0,各工况下主体型材计算结果如下页表2所示。

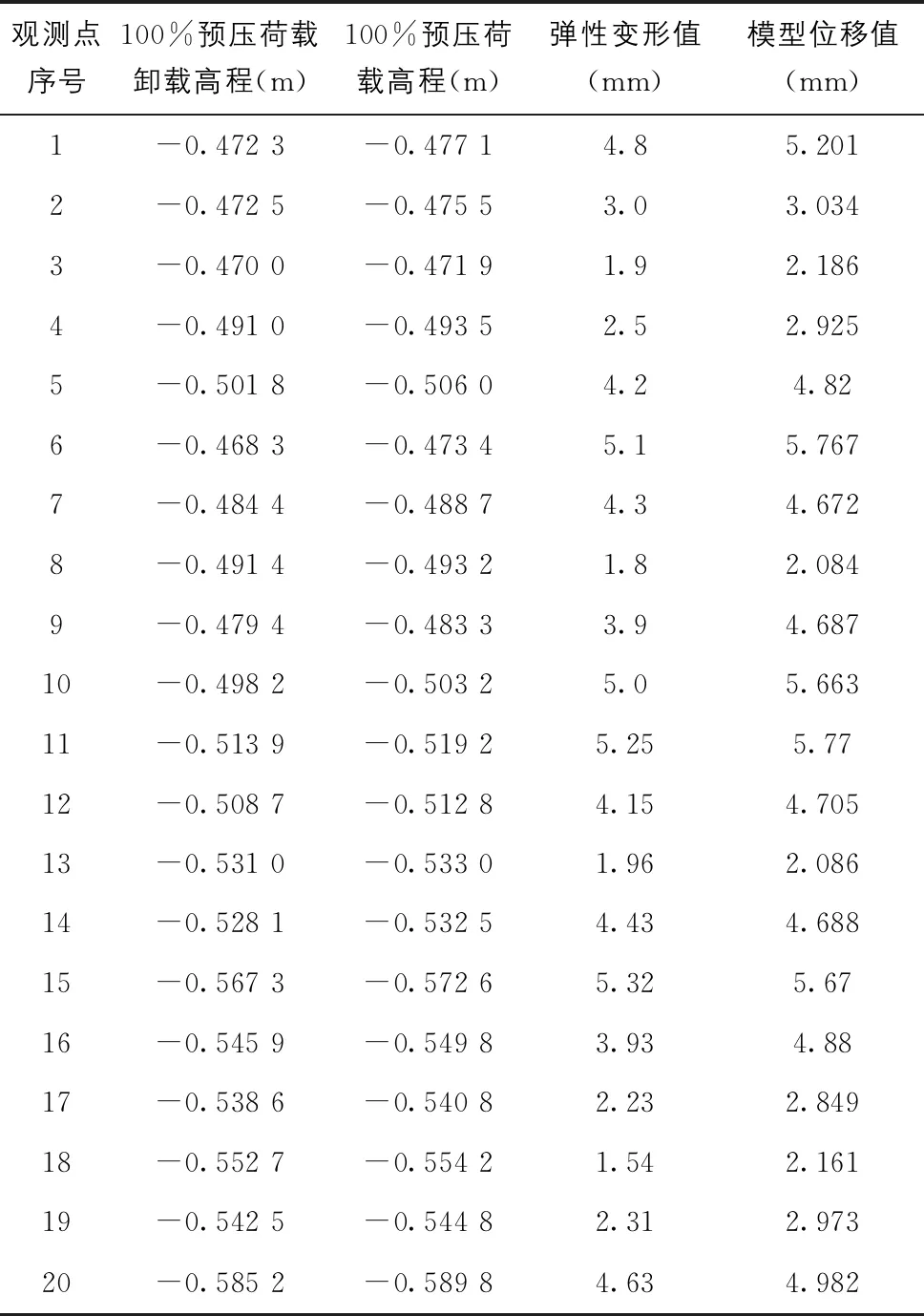

由表2各项结果可以看出,托架结构设计性能满足施工要求,且在预压试验的工况中各项构件所受力都达到或超过实际施工的工况,可判断预压点位布置能够充分模拟实际施工情况。在预压试验工况中选取图12所示的内侧及外侧贝雷片竖杆合计20处作为预压观测点,记录其位移值,用于验证实际作业中的托架性能是否与设计一致。

施工现场进行预压试验时,采用激光测量机器人对20个观测点进行7次高程观测,其中包含100%预压荷载、100%预压荷载卸载两种情况。因托架经过预压后可消除大部分因安装工艺造成的非弹性变形,通过对比100%预压荷载和100%预压荷载卸载后的差值可知托架预压的弹性变形值,其与模型中记录的位移数值对比可反映托架结构性能是否与设计一致,如表3所示。

由表3可知,实际位移值与模型位移值相差在1 mm以内,且实际位移值偏小,考虑到钢材的加工普遍有着一定的安全性能储备,可认为实际施工托架与模型内托架位移值一致,托架体系的结构性能满足施工要求。

表2 模型内计算结果表

表3 实际位移与模型内位移计算结果对比表

4 结语

(1)0#块托架结构体系设计满足施工要求。龙门大桥东引桥87#~88#、92#~93#墩0#块托架采用本篇所述方法进行施工,未发生任何质量、安全事故,验证了该托架体系设计安全可靠,为同类工程提供设计及验证参考。

(2)采用精轧螺纹钢施加反力的托架结构性能验证方法切实可行,与实际施工情况较吻合,在混凝土结构施工前为施工提供了安全验证手段。

(3)托架结构体系中最关键杆件为贝雷片竖杆,最大应力为180 MPa,施工中应着重关注贝雷片摆放位置,避免因贝雷片竖杆位置超出托架主梁支撑范围。