连铸工艺对优质碳素钢铸坯质量影响的研究

王金坤,张振海,宋 健,孙 波,赵东辉

(马鞍山钢铁股份有限公司,安徽 马鞍山 243000)

优质碳素钢按C含量不同可分为低碳钢、中碳钢和高碳钢,其中高碳钢由于钢中碳含量高(含碳量≥0.60%),具有液相和固相间的温度区间较大、糊状区宽的特点[1-2]。马钢长材事业部六机六流方坯连铸机生产高碳钢过程中,在现有中包过热度和拉速条件下,方坯铸坯中心C偏析控制存在一定波动,且在后工序生产线的加热、轧制过程中难以消除,对优质碳素钢热轧盘条的力学性能和网碳产生不利影响。随着客户升级及对高碳钢产品质量要求提升,在用户使用过程中,拉拔后期易产生杯锥状断口。

高碳钢工业线材要求所含的有害元素P和S等非金属元素较少,塑性及韧性较高,可以通过热处理强化,多用于较重要的零件,是极为广泛应用的一种机械制造用钢[3-5]。为了提升高碳钢质量,解决铸坯中心C偏析和铸坯中心疏松等问题,方坯连铸生产过程轻压下技术及中心C偏析对工业线材遗传性研究等成为高碳钢领域研究课题[6-8]。

马钢高碳钢工业线材产品在客户试用过程中,当成品规格6.5 mm拉丝到2.2 mm时,能满足客户使用要求,当采用大水箱拉拔工艺,拉丝到2.0 mm以下时,出现不规则杯锥状断裂问题,影响客户的正常使用。经过分析,导致杯锥状断裂可能的原因主要是铸坯中心C偏析过高,热轧加热过程铸坯中心C得不到充分扩散导致。本文通过对中包过热度和连铸拉速等工艺控制进行优化,降低铸坯中心C偏析指标,提升高碳钢铸坯质量,解决用户拉丝过程中杯锥状断裂问题,提升高碳钢工业线材产品竞争力。

1 试验设计及工艺控制

为提升优质碳素钢铸坯质量,控制高碳钢(含碳量≥0.60%)方坯铸坯低倍、中心C偏析和轧制成品工业线材性能,以高碳钢60#工业化生产为研究对象,对连铸工艺进行优化,设计成分、工艺和生产路径,开展工业化生产试验。

1.1 成分设计

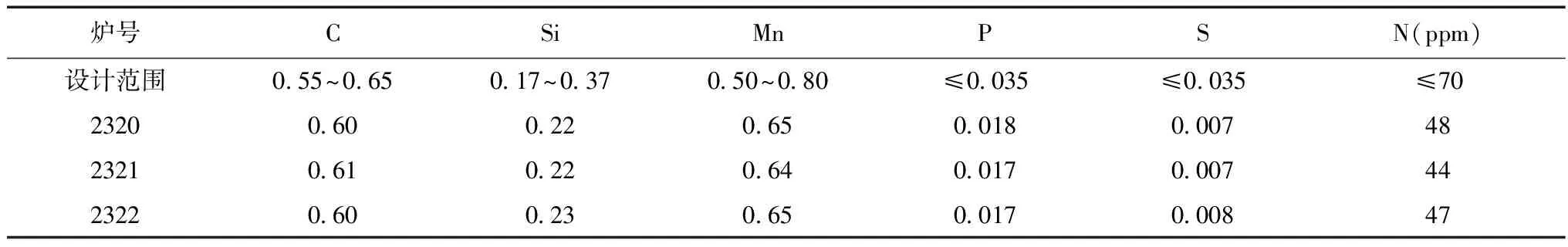

根据高碳钢成分设计要求进行炼钢、精炼和连铸生产,对连续生产的3炉60#钢开展试验探究,成分设计及实际生产控制情况见表1。

表1 成分设计及实际控制 单位:%

1.2 试验方案

根据高碳钢生产过程设计拉速、过热度试验方案,按试验方案设计进行高碳钢(60#)生产,具体方案见表2。

表2 连铸工艺设计

1.3 工艺流程

高碳钢(60#)方坯铸坯生产工艺流程:铁水预处理→转炉→氩站→LF精炼→方坯连铸机→铸坯。

2 结果分析及讨论

根据试验设计要求,对生产的高碳钢铸坯进行低倍和中心C偏析测试,轧制成工业线材产品后对力学性能、中心偏析、索氏体化率和夹杂物控制等情况进行跟踪,验证连铸工艺优化对高碳钢性能影响。

2.1 铸坯低倍

高碳钢60#铸坯低倍检测结果显示,拉速2.1 m/min和2.3 m/min时相对较好,中心疏松、中心偏析和角部裂纹均为1级,缩孔、非金属夹杂和中心夹渣等情况控制良好,当拉速提升至2.5 m/min时角部裂纹为1.5级,铸坯中心疏松、中心偏析和缩孔等性能指标控制良好,结果如表3。对酸洗后的铸坯进行拍照,其中方案2、方案5和方案8的横向低倍照片和纵向低倍照片如表4所示。

表3 低倍检测结果

表4 铸坯低倍照片

2.2 铸坯中心C偏析

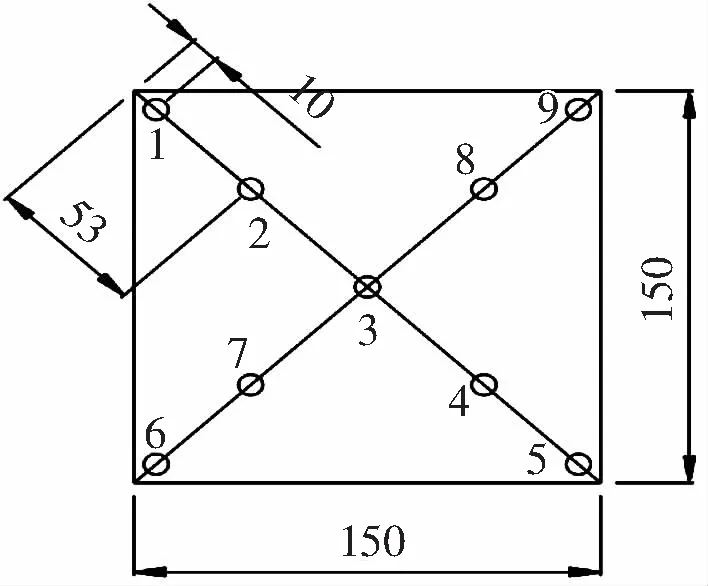

横向铸坯中心C碳偏析采用9点取样法,使用规格为Φ6 mm的整体硬质合金钻头钻取屑样,采用LECO CS8444碳硫仪检验碳含量,横向铸坯中心C偏析取样点如图1所示。

图1 横向碳偏析取样方案

高碳钢60#铸坯中心C偏析检测结果显示,拉速2.1 m/min,中包浇注过程过热度35 ℃时,铸坯中心C偏析结果为1.11,中包浇注过程过热度30 ℃时,铸坯中心C偏析结果为1.10,当中包过热度25℃时,中心C偏析结果为1.07,随着温度的降低,在2.1 m/min拉速条件下铸坯中心C偏析性能改善明显;拉速2.3 m/min和2.5 m/min时,铸坯中心C偏析均≤1.08,满足质量计划要求。根据铸坯中心C偏析结果分析,拉速在2.3~2.5 m/min范围时,随着拉速的提升铸坯中心C偏析有下降趋势,相同拉速情况下,中包浇注过程过热度25~35 ℃范围,随着温度降低,铸坯中心C偏析下降明显。

表5 偏析检验结果

2.3 力学性能

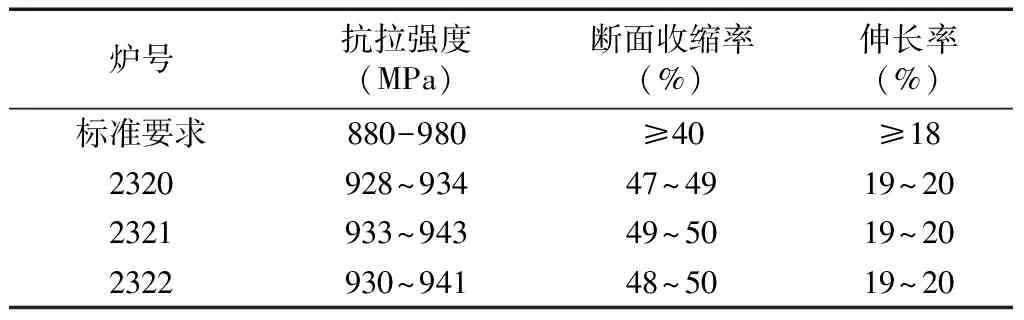

采用试验方案1~方案9生产的高碳钢60#铸坯,经加热炉、热轧和控冷等工序后生产的工业线材成品,抗拉强度、断面收缩率和伸长率等力学性能满足设计要求,具体控制情况如表6所示。

表6 力学性能

2.4 中心偏析和索氏体化率

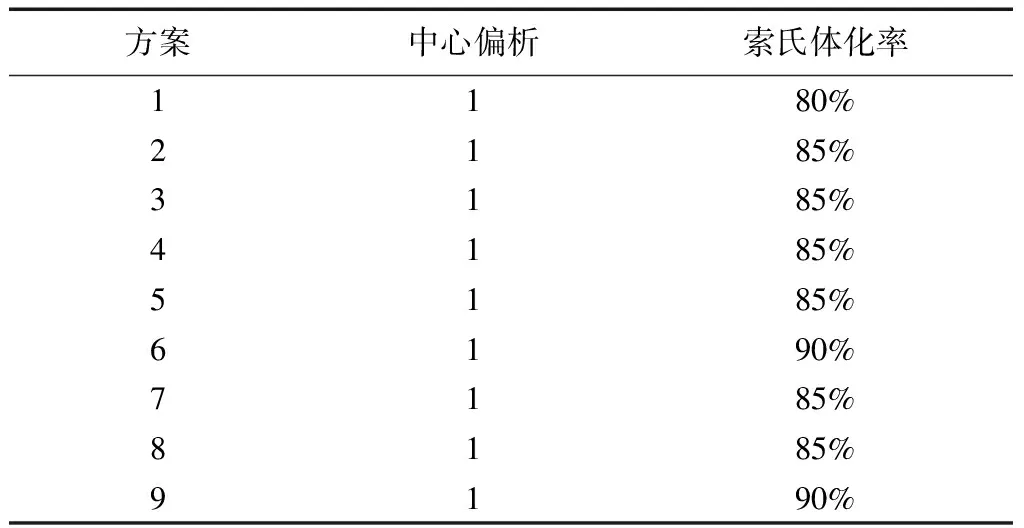

采用试验方案1~方案9生产的高碳钢60#铸坯,经轧制后生产的60#高碳钢盘条中心存在轻微的黑点,热轧盘条中心偏析综合评级的最大值均为1.0,满足质量计划≤3.0级要求;6.5 mm规格的60#钢盘条的金相组织主要为索氏体组织,根据YB/T169标准,检测结果2.5级为80%索氏体化率,试验方案1~方案9生产热轧盘条索氏体化率测试结果均≥80%,满足质量计划要求。热轧盘条中心偏析和索氏体化率测试结果如表7所示。

表7 中心偏析及索氏体化率检测结果

图2 热轧盘条中心偏析测试结果

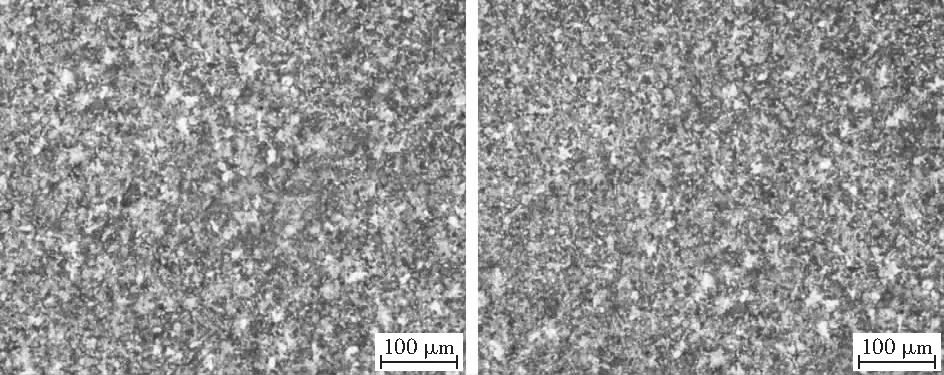

2.5 金相组织

采用试验方案2和方案5生产的高碳钢60#铸坯,生产的60#高碳钢盘条进行金相测试,结果显示,方案3金相组织主要为索氏体组织,存在对工业线材拉丝影响的马氏体组织,方案6索氏体组织相对控制较好,仅存在少量马氏体组织。

图3 中心偏析图

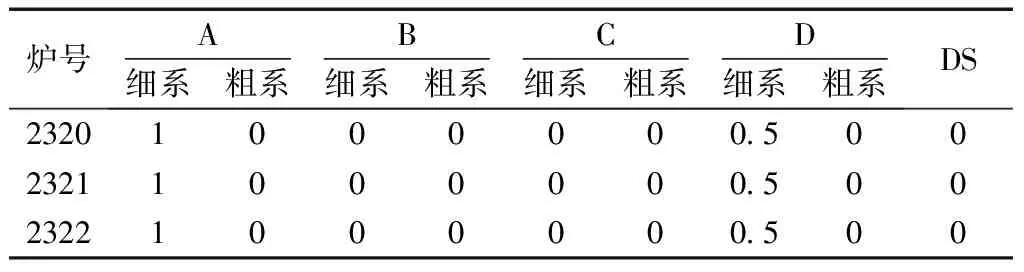

2.6 非金属夹杂

采用试验方案生产的3炉高碳钢铸坯,经轧制后生产的工业线材进行非金属夹杂测试,结果显示,非金属夹杂物最大等级为1.0,标准要求≤1.5级,非金属夹杂控制较好,满足质量计划要求,具体夹杂物检验结果如表8所示。

表8 非金属夹杂测试结果

2.7 用户使用情况

采用优化后的连铸工艺进行高碳钢60#生产,中包过热度控制均值28 ℃,拉速2.3 m/min,经三个月的用户使用跟踪,最终用户拉丝规格在2.0 mm以上时,杯锥状断裂比例降低50%,满足规格2.0 mm拉丝生产要求,产品质量得到明显提升。

3 结论

(1)高碳钢60#铸坯低倍检测结果显示,拉速2.1 m/min和2.3 m/min时相对较好,中心疏松、中心偏析和角部裂纹均为1级,缩孔、非金属夹杂和中心夹渣等情况控制良好,当拉速提升至2.5 m/min时角部裂纹为1.5级,在现有工艺和装备条件下,随着拉速提升角部裂纹指标有恶化趋势;

(2)当拉速2.1 m/min,中包浇注过程过热度35 ℃时,铸坯中心C偏析结果为1.11,中包浇注过程过热度30 ℃时,铸坯中心C偏析结果为1.10,当中包过热度25 ℃时,中心C偏析结果为1.07;拉速2.3 m/min和2.5 m/min时,铸坯中心C偏析均≤1.08,拉速提升有利于铸坯中心C偏析质量改善;

(3)综上对高碳钢铸坯低倍和中心C偏析测试及热轧盘条力学性能、中心偏析、索氏体化率、组织和非金属夹杂测试结果分析,选用2.3 m/min拉速和过热度≤30 ℃生产工艺,最终轧制的工业线材质量较好,连续三个月跟踪高碳钢用户拉丝情况,杯锥状断裂比例下降50%以上,经连铸工艺优化后生产的高碳钢60#产品满足质量计划和用户使用要求。