转体桥测量监控技术

李 凯

(中铁十四局集团第二工程有限公司,山东 泰安 271000)

1 工程概况

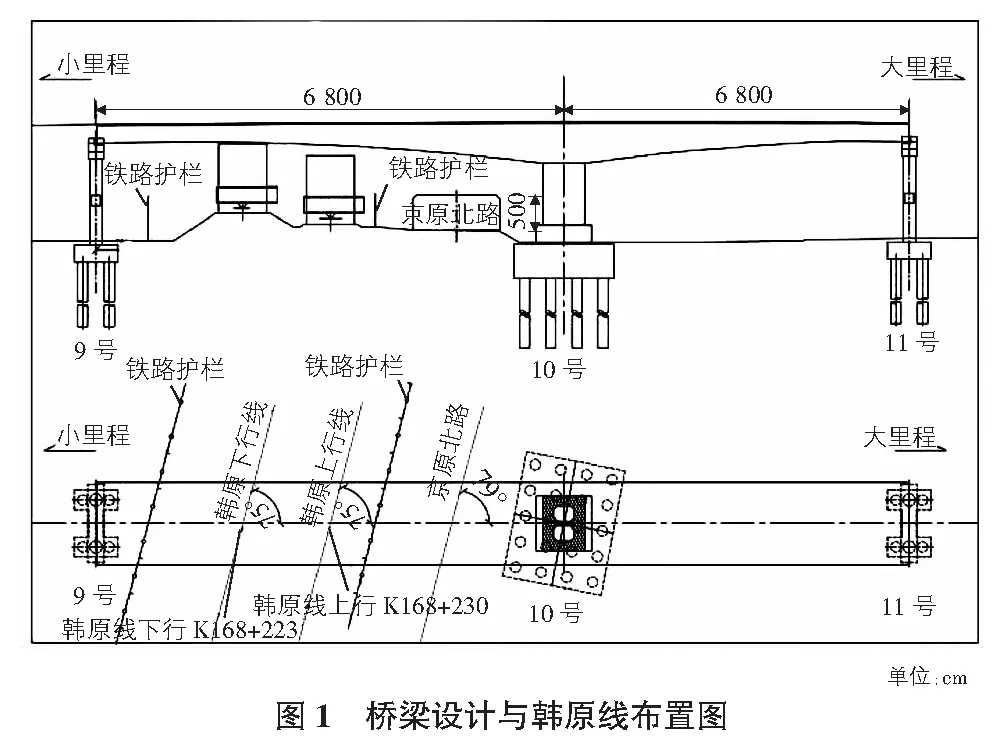

国道338线原平市过境改线上跨韩原铁路立交桥项目位于山西原平市。桥梁设计位置在原平站—薛孤货运站区间,上跨铁路桥体施工,T构主墩为10号墩,设计里程为K136+187.554。桥梁路线平面位于R=3 500 m的圆曲线上,左偏;路线纵断面处于2.15%及-1.99%坡段上,竖曲线半径R=20 000 m。桥跨布置均为68 m+68 m,合龙段4 m,转体长度为64 m,梁体全宽为12 m,设计为顺时针转体79.12°就位。桥梁设计与韩原线位置关系如图1所示。

根据规范和设计要求,梁体就位精度要求比较高,它的精确就位,对保证安全和质量以及后续的顺利合龙具有重要的意义[1-2]。

2 测量控制网布设

施工前,结合现场实际在10号墩两侧布设控制网,布设控制点时,应保证转体前后有多余的控制点用来置镜。

2.1 平面控制网布设

由于线路跨越铁路,铁路两侧的控制点不能直接通视,采用GPS静态测量的方式进行控制网测量,按照四等GPS测量精度,采用6台双频GNSS接收机,每测站观测一个时段,时段长度不小于60 min,卫星高度角不小于15°,GPDP值不大于6。平差时其最弱点点位中误差不得大于±5 cm,最弱相邻点相对点位误差不得大于±3 cm,最弱相邻点边长相对中误差不得大于1/35 000,将已知点YP04,YP05,YP06作为约束点,对未知点JM01~JM05进行二维约束平差。控制点网形图见图2。

2.2 高程控制网布设

3 转体桥数据计算

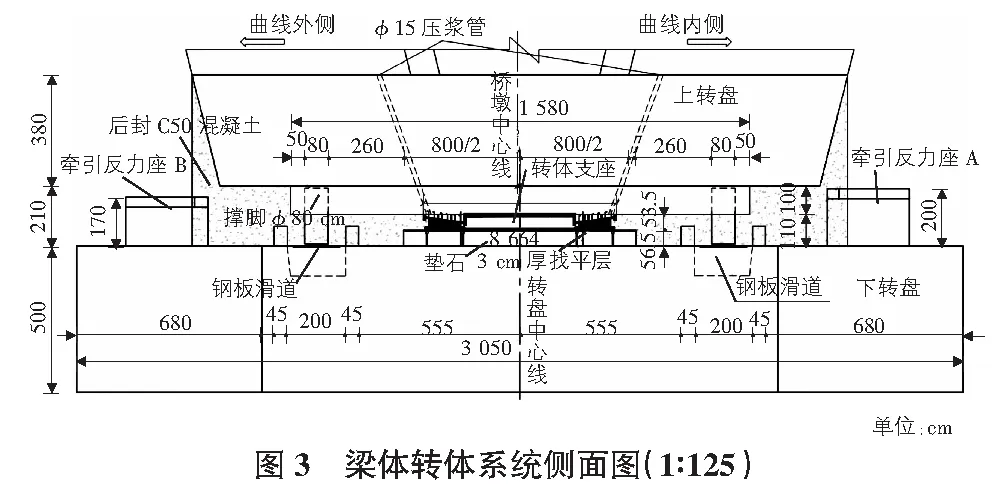

原平转体桥位于半径3 500 m的圆曲线上,为了保证梁体横桥向重力平衡,故设计时将旋转中心向曲线内侧偏移8 cm。即转盘中心线与桥墩中心线不同轴,计算转体系统结构物坐标时应将转盘中心线作为中心线,计算桥墩、梁体时应将桥墩中心线作为中心线。系统侧面图如图3所示。

3.1 结构物平面坐标计算

计算平面坐标时,应先计算转体完成后的坐标,待复核无误后,将球铰上盘以上结构物以球铰中心为旋转基点按照设计的旋转角度,反向旋转至转体前的位置。可将线路中心线一并旋转至转体前位置,利用新的曲线要素来计算各结构物坐标。

3.2 结构物高程计算

结构物高程的计算按照自下而上累加的方法,从桩底高程按照结构物尺寸累加至路面高程,并与设计路面高程核对,梁体在转体前后高程不发生变化。

4 转体系统安装精度测量控制

转体系统由上下转盘、撑脚、球铰、环形滑道、转动牵引系统等组成,其中环形滑道、球铰、撑脚安装精度是测量控制的重点。

4.1 环形滑道数度控制

环形滑道安装时,应先在底面定位出滑道内外边缘点,用来控制滑道支架的位置,待滑道拼装好后,需要对滑道钢板的位置和平整度进行校正。滑道钢板的位置校正采用全站仪进行校正,内外边缘距旋转中心的距离偏差应控制在±5 mm以内;滑道钢板的平整度采用电子水准仪进行校正,3 m长度内的平整度应不大于1 mm,径向对称点高差应不大于滑道直径的1/5 000。滑道校正完成后,应将滑道固定牢固确保滑道在浇筑过程中不发生位移。

4.2 球铰安装

球铰安装时,采用全站仪精确定位球铰中心,其相对设计位置允许偏差应控制在5 mm以内,竖向垂直度应小于1/1 000;球铰顶面平整度应采用电子水准仪进行控制,顶面各角相对高差不大于1 mm。

4.3 撑脚安装

撑脚安装时,先用全站仪定位出每个撑脚的四角位置,与旋转中心的距离偏差应控制在5 mm以内,撑脚底距离滑道钢板的高度应严格按照设计值采用钢尺或塞尺来控制,高度允许偏差应控制在2 mm以内。

4.4 牵引反力座施工

在转动牵引系统中的牵引反力座施工时,应注意复核其牵引方向线与转盘是否相切,复核上转盘与牵引反力座之间的位置关系,确保上转盘在转动时与牵引反力座不发生冲突。

5 转体前准备工作

5.1 转体前梁体结构物复测

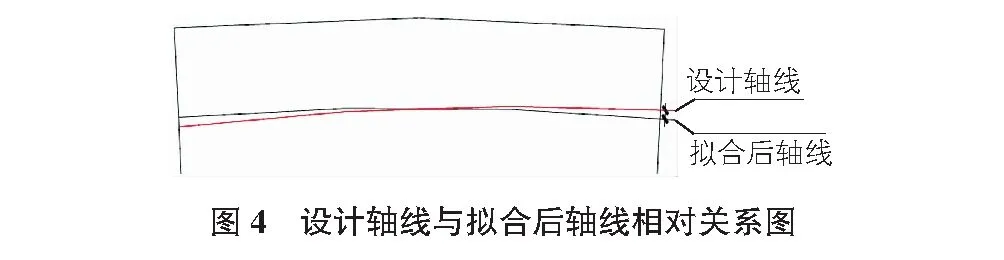

转体前应复核梁体轴线位置、梁面高程、梁体尺寸等数据,根据实测数据绘制梁体平面图,再根据各个梁体中心点拟合出一条实际梁体轴线,拟合后的梁体轴线应通过旋转中心,且线形与设计轴线一致,如图4所示。对比拟合后梁体轴线与设计轴线之间的偏差,若轴线偏差小于10 mm,转体时按照设计旋转角度进行转体;若轴线偏差大于10 mm,应以拟合后轴线与转体就位后设计轴线之间的水平夹角作为转体角度进行转体。

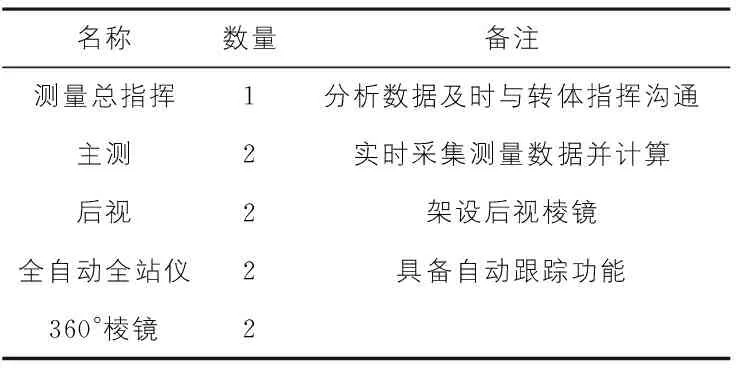

5.2 人员仪器配备

转体前应配备充足的测量人员和仪器设备,确保转体时能够在大小里程侧同时监测梁体姿态。具体人员配备见表1。

表1 测量人员、设备配备表

5.3 监测点和置镜点布置

转体时需要在梁体的大小里程侧布置监测点,监测点布置在梁体中心线处,安装360°棱镜,棱镜应安装牢固,在转体过程中不发生位移。

置镜点应布置在能在旋转范围内观测到棱镜的位置,现场具备条件的,宜将置镜点设置在盖梁或梁体上。

5.4 监测点数据采集及准备

在梁体称重后应及时采集监测点起始坐标,根据监测点坐标、旋转中心坐标、旋转角度计算剩余弧长。

L=α·π/180R-R·2arcsin(D/2/R);

R=√[(X1-X)2+(Y1-Y)2];

D=√[(X1-X2)2+(Y1-Y2)2]。

其中,L为剩余弧长,m;R为旋转半径,m;α为旋转角度,(°);D为已转弦长,m;X,Y均为旋转中心坐标,m;X1,Y1均为监测点起始坐标,m;X2,Y2均为转动过程中监测点坐标,m。

6 转体过程测量监控

6.1 试转体

在梁体正式转体前需进行试转体,通过试转体获取转动参数。试转前先测得监测点坐标,计算剩余弧长,试转开始后,在转体人员的指挥下分别实测点动30″,20″,10″,5″,3″的监测点坐标,根据实测坐标计算剩余弧长,再由相邻两次剩余弧长的差值得出各点动时间内的转动弧长。

试转监控的过程中,在每次点动停止后,梁体在惯性的作用下还会继续转动,应待梁体稳定后再采集监测点坐标。

6.2 正式转体测量监控

梁体正式转体测量监控,是决定梁体最终线形的关键一步,由于转体操作一般安排在天窗点内进行,所以转体过程的测量必须要精准控制,确保万无一失。

6.2.1 仪器架设

转体前应在大小里程侧提前架设全站仪,设站完成后,实测对应监测点坐标,并与试转完成后的监测点坐标对比,若较差过大,应分析是梁体受惯性继续转动的原因,还是设站的原因,若是设站的原因应重新设站。

6.2.2 连续转动模式测量监控

正式转动启动后,第一阶段为连续转动模式,每转动5°测量一次监测点坐标,并计算剩余弧长,测量指挥应指挥大小里程两台仪器同步测量,确保剩余弧长的一致性。

6.2.3 点动模式测量监控

当剩余弧长小于2 m时,进入点动模式,此时监测梁体姿态不再以剩余弧长作为控制指标,而是以监测点至梁体中心线的偏距来控制。第一次点动前,反算监测点到梁体中心线的距离,前期监测点距梁体中心线较远时,可选用长时间点动,当监测点逐渐接近梁体中心线时,选用短时间点动,当监测点距离梁体中心线5 cm左右时,停止转动,避免超转。

6.2.4 梁体姿态精调

梁体点动结束后,应对梁体姿态进行最后的精调,测量梁体监测点坐标及梁面高程,此时梁体偏位为:小里程中线右偏60 mm、梁体顶面高程高于设计90 mm,大里程中线左偏48 mm,梁体顶面高程低于设计70 mm。根据规范要求(如表2所示)及大小里程梁体中线偏差和梁体顶面高程偏差合理分配梁体线形误差,具备调整方案为中线右偏6 mm,梁面高程高于设计10 mm。

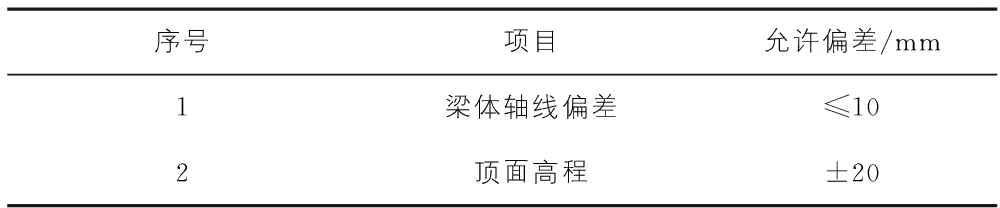

表2 转体就位后梁体的允许偏差

调整步骤为:

1)先在大里程上转盘底放置顶升千斤顶,顶升过程中连续监测梁面高程,待梁面高程接近高于设计10 mm时,停止顶升。

2)实测中线偏位,用连续千斤顶将梁体点动至右偏6 mm时,停止牵引。

3)反复通过顶升千斤顶和连续千斤顶来调整梁面高程和中线偏位,直至梁体允许偏差满足规范要求时不再调整。

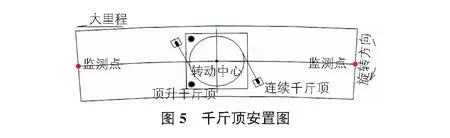

4)梁体精调到位后,应在千斤顶的支撑下立即锁定梁体,防止梁体发生位移。梁体精调时,千斤顶安置位置见图5。

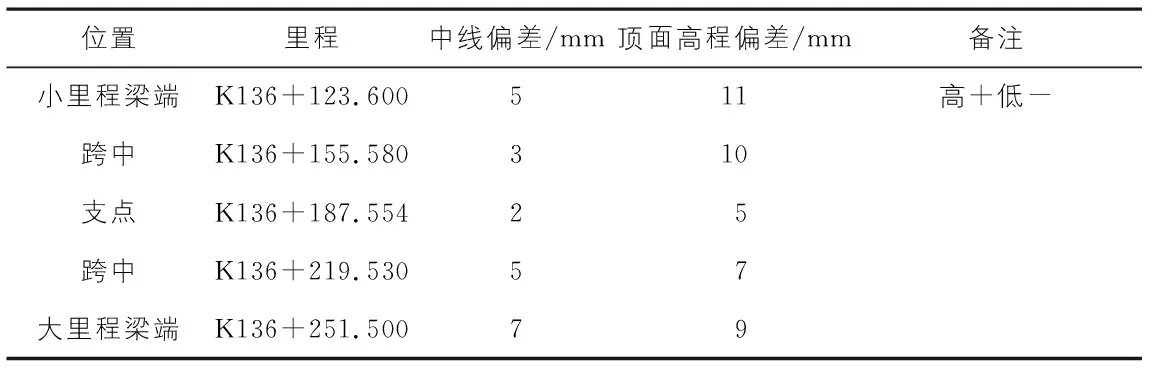

7 转体就位后线形复测

梁体就位后,应对梁体线形进行测量,经检验转体后的梁体中线和顶面高程满足规范和设计要求。线形数据见表3。

表3 转体就位后梁体线形数据

8 结语

转体桥测量监控技术是保证转体桥顺利就位的重要环节,在转体过程中采用全自动测量设备进行实时测量监控,可以简化监控流程,根据实测数据及时调整梁体姿态,大大提高转体就位的精度。本文对转体桥测量监控过程中各项重点工作进行归纳总结,为后续类似工程施工提供参考。