镁质红土镍矿和含镍磁黄铁矿共还原协同回收镍铁试验研究

刘志国, 何志红, 康金星, 于传兵, 邓朝安

(1.中国恩菲工程技术有限公司, 北京 100038;2.彝良驰宏矿业有限公司, 云南 昭通 657000)

红土镍矿可根据其铁、镁元素的含量,简单分为铁质红土镍矿和镁质红土镍矿[1-2]。 铁质红土镍矿可采用加压酸浸工艺处理,镁质红土镍矿一般采用火法工艺进行处理,如回转窑-电炉工艺、直接还原-磁选工艺等[3-6]。 直接还原工艺由于能耗相对较低,有很好的应用前景。 但镁质红土镍矿在直接还原过程中生成的镍铁颗粒长大不充分,还原后镍铁颗粒与焙烧渣磁选分离效果较差,需要添加相关助熔剂才能获得较好的效果[7-8]。

磁黄铁矿是一种常见的铁硫化物,在一些特定的成矿条件下,镍元素以类质同象的形式取代磁黄铁矿中的铁,从而形成含镍磁黄铁矿。 该类矿物在铜镍硫化矿床中较为常见,其镍含量一般在0.5% ~2.0%、铁含量为50% ~60%[9]。 含镍磁黄铁矿进入镍精矿后会降低镍精矿的品位,增加冶炼能耗和渣量[10]。 但若将此部分含镍磁黄铁矿丢弃,又将造成镍资源的损失。

本文将含镍磁黄铁矿氧化焙烧产物作为镁质红土镍矿直接还原工艺的添加剂,由于其可以在还原过程中快速生成微小镍铁颗粒,可促进镁质红土镍矿在直接还原过程中镍铁颗粒的迁移长大,改善后续镍铁颗粒与焙烧渣的磁选分离效果。同时,该方法能够充分利用含镍磁黄铁矿的镍、铁资源,达到含镍磁黄铁矿与镁质红土镍矿协同高效利用的目的。

1 试验介绍

1.1 试验原料及辅料

1.1.1 原料

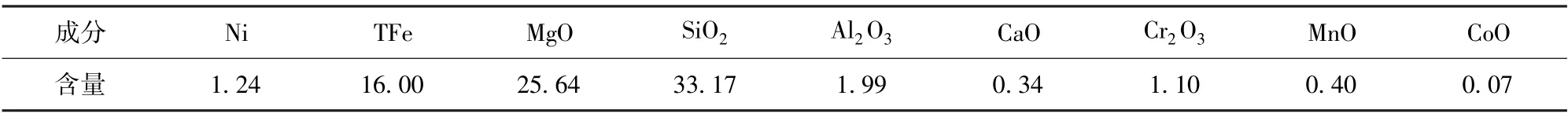

试验所用镁质红土镍矿成分分析见表1,该红土镍矿Ni 含量为1.24%、铁含量为16.00%、氧化镁含量为25.64%,属于铁含量低、镁含量高的镁质红土镍矿。 该红土镍矿XRD 分析结果见图1,该红土镍矿所含主要矿物有蛇纹石、针铁矿、赤铁矿以及石英等矿物。

图1 红土镍矿XRD 分析结果Fig.1 XRD analysis results of laterite nickel ore

表1 红土镍矿主要元素含量Table 1 Main elements content of laterite nickel ore %

试验所用含镍磁黄铁矿来自青海某硫化镍矿,通过浮选方法获得,主要成分分析见表2。 该含镍磁黄铁矿为浮选精矿,主要矿物为磁黄铁矿,另外含有少量石英、蛇纹石等脉石矿物。

表2 含镍磁黄铁矿主要元素含量Table 2 Main elements content of nickel-bearing pyrrhotite %

1.1.2 辅料

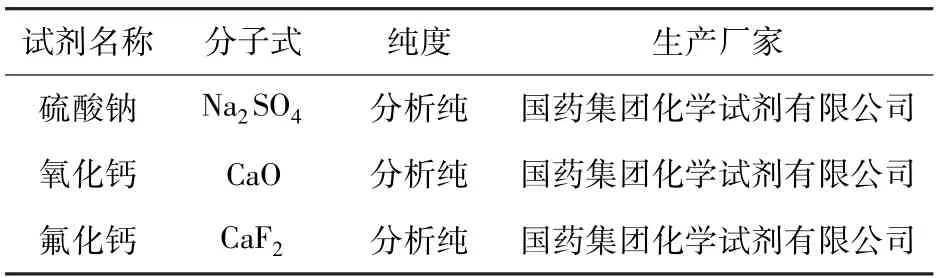

试验所用添加剂见表3,试验所用还原煤来自河北,其成分分析见表4。

试剂名称 分子式 纯度 生产厂家硫酸钠 Na2SO4分析纯 国药集团化学试剂有限公司氧化钙 CaO 分析纯 国药集团化学试剂有限公司氟化钙 CaF2分析纯 国药集团化学试剂有限公司

表4 试验所用煤的成分分析(空气干燥基)Table 4 Composition analysis of coal used in the test (air dry basis) %

1.1.3 试验设备

试验所用主要设备见表5。

表5 试验所用的主要设备和型号Table 5 Main equipment and its models used in the test

1.2 试验思路

本次试验研究目的是实现含镍磁黄铁矿与镁质红土镍矿协同高效利用。 由于红土镍矿是氧化物,而含镍磁黄铁矿是硫化物,为实现二者共还原协同利用,应先将含镍磁黄铁矿氧化焙烧转化为氧化物,然后再进行共还原协同利用。 共还原试验分两步进行,首先进行镁质红土镍矿的焙烧条件试验,确定其最佳焙烧条件,然后在该条件下将含镍磁黄铁矿氧化焙烧物与镁质红土镍矿作为待还原物料进行共还原试验研究。

1.3 试验原理

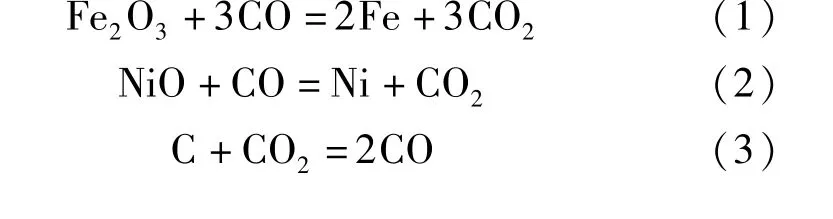

红土镍矿的煤基还原焙烧主要涉及铁氧化物和镍氧化物的还原(式(1)、式(2))以及CO2与固体碳进行的气化反应(3)。 直接还原体系相对复杂,还涉及到金属氧化物与脉石矿物以及添加剂之间的相互作用,此处不详细展开。

1.4 试验方法

1.4.1 镁质红土镍矿还原试验方法

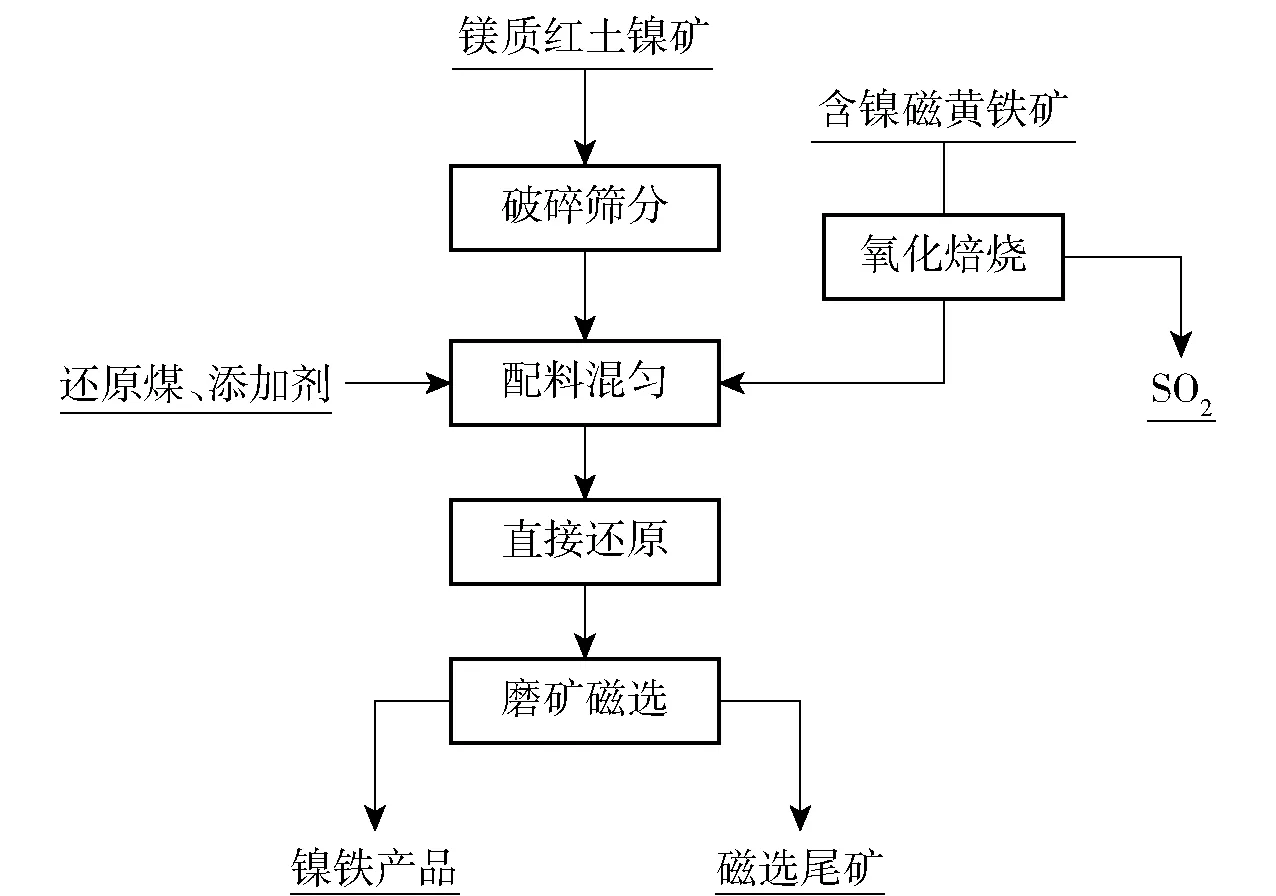

试验方法如下:红土镍矿自然晾干后进行破碎、混匀缩分,制取试验所需要的试样(红土镍矿、还原剂粒度为-2 mm);将待还原物料、还原剂和添加剂(需要时)按照一定的比例混匀,放在石墨坩埚中,在马弗炉中焙烧设定的时间;冷却后的焙烧产物进行磨矿-磁选得到镍铁产品,流程见图2。磁选得到的磁性产品为镍铁产品,非磁性产品称为尾矿。

图2 试验原则流程Fig.2 Principle flow chart of the test

1.4.2 镁质红土镍矿与含镍磁黄铁矿共还原试验方法

镁质红土镍矿的铁含量较低,不利于镍铁颗粒的聚集长大,而含镍磁黄铁矿的铁含量相对较高,其与镁质红土镍矿混合后将提高混合物料的铁含量,这有利于镍铁颗粒的迁移聚集,增加镍铁颗粒粒度,便于后续磁选回收。 因此可将镁质红土镍矿与含镍磁黄铁矿的镍铁资源协同回收,其原则工艺流程见图3。 所得镍铁产品可以用作冶炼不锈钢的原料,磁选尾矿作为一般固体废弃物,在一定条件下可以作为建筑材料的生产原料。

图3 红土镍矿与含镍磁黄铁矿共还原综合利用原则流程Fig.3 Principle process of co-reduction and comprehensive utilization of laterite nickel ore and nickel-bearing pyrrhotite

2 镁质红土镍矿还原试验

2.1 还原煤用量试验

还原气氛是影响镁质红土镍矿还原焙烧回收镍铁的重要因素。 因此,本次研究首先进行还原煤用量试验,考查镁质红土镍矿试样还原焙烧-磁选工艺所需的最佳煤用量。 试验所用还原煤为烟煤,焙烧温度为1 200 ℃、焙烧时间为50 min、红土镍矿粒度为-0.074 mm 90%,磁场强度为144 kA/m,考察煤用量对镁质红土镍矿还原焙烧的影响,试验结果见图4。

图4 煤用量试验结果Fig.4 Coal consumption test results

图4 结果显示,随着煤用量增加,镍铁产品的镍品位变化不大,镍回收率先略微上升后逐渐下降,煤用量以6%为宜,但即便是在最优条件下,产品镍回收率也低于50%。 在还原煤用量由3%增加到6%时,焙烧体系还原气氛增强,镍铁氧化物的还原效果增强,镍回收率略微增加;但随着煤用量继续增加,镍回收率逐渐下降,可能是由于还原气氛过强,体系中的FeO 量减少,Fe2SiO4等低熔点物质减少,导致镍铁颗粒迁移受阻,颗粒粒度减小,进而导致镍铁颗粒与焙烧渣解离困难,从而在磁选时损失在尾矿中,导致镍回收率下降。

2.2 焙烧温度试验

还原煤用量试验结果显示,在1 200 ℃的焙烧温度下,镁质红土镍矿还原焙烧-磁选回收镍铁的效果较差。 火法冶金过程中,焙烧温度对工艺的影响非常重要,因此,在还原煤用量6%、焙烧时间50 min、红土镍矿粒度-0.074 mm90%、磁场强度144 kA/m 条件下,考查焙烧温度对红土镍矿回收镍铁的影响,试验结果见图5。

图5 焙烧温度试验结果Fig.5 The roasting temperature test results

图5 显示,随着焙烧温度上升,镍铁产品的镍品位变化不大,镍回收率逐渐上升,当焙烧温度超过1 200 ℃后,镍回收率提升效果减弱,即便焙烧温度达到1 300 ℃,镍回收率也仅在50%左右,因此焙烧温度以1 200 ℃为宜。 焙烧温度增加,焙烧体系中能量增加,镍铁更容易被还原,但镍铁产品的回收率并没有显著增加,最大的原因可能是镁质红土镍矿在还原焙烧过程中并没有足够的液相生成,镍铁颗粒也没有足够的机会进行迁移、长大,导致被还原出来的镍铁产品只能以细粒连生体的方式损失在磁选尾矿中。

2.3 添加剂种类及用量试验

由还原煤用量试验和焙烧温度试验可知,在没有添加剂的情况下,本研究的镁质红土镍矿较难实现采用还原焙烧-磁选工艺高效回收镍铁产品。 因此,考虑使用添加剂来增强红土镍矿中镍铁回收效果,添加剂能够起到促进金属氧化物的还原、改变金属氧化物还原路径、促进焙烧体系低熔点物质形成、促进金属颗粒迁移长大等作用,从而改善镁质红土镍矿还原焙烧-磁选工艺的回收效果。

在红土镍矿的还原焙烧过程中常见的添加剂有碳酸钠、硫酸钠、碳酸钙、氧化钙、氟化钙等,硫酸钠和氧化钙是在直接还原工艺中比较有代表性的添加剂,氟化钙是以前研究发现的针对镁质矿石比较好的添加剂[3-6]。 本次试验选择了硫酸钠、氧化钙和氟化钙进行研究,在煤用量6%、焙烧温度1 200 ℃、焙烧时间50 min、磨矿细度-0.074 mm 占90%、磁场强度为144 kA/m 的条件下,考察硫酸钠、氧化钙、氟化钙3 种添加剂对还原焙烧-磁选选别指标的影响。

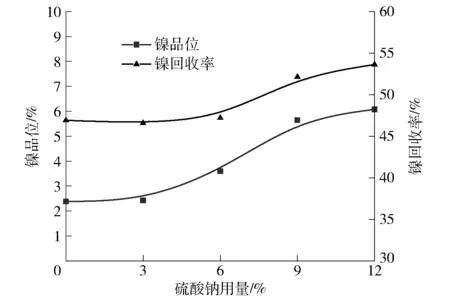

2.3.1 硫酸钠对镁质红土镍矿中镍铁回收效果的影响

硫酸钠作为添加剂,对镁质红土镍矿中镍铁回收效果影响结果见图6。 图6 结果表明,添加硫酸钠能够较为明显地提升镍铁产品的镍品位,对镍回收率有一定的提升作用,但效果并不显著,镍回收率仍小于55%。

图6 硫酸钠用量试验结果Fig.6 Sodium sulfate dosage test results

添加硫酸钠之所以能够提升镍品位,可能是因为添加硫酸钠后,焙烧过程中部分氧化铁会在还原过程中生成FeS[11],该物质没有磁性,会进入到磁选尾矿中,从而使镍铁产品中的铁总量减少,镍品位上升。 由于添加硫酸钠后引入钠离子,焙烧过程中会生成低熔点物质,可促进镍铁颗粒迁移长大,所以添加硫酸钠后产品的镍回收率同样有所上升。 但硫酸钠对本次试验所用的镁质红土镍矿作用效果有限,镍回收率提升幅度并不明显。

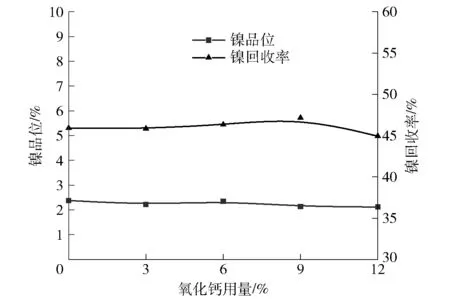

2.3.2 氧化钙对镁质红土镍矿中镍铁回收效果的影响

氧化钙作为添加剂,对红土镍矿中镍铁回收效果的影响结果见图7。 图7 结果表明,添加氧化钙对镁质红土镍矿的还原焙烧-磁选指标并无显著影响,其用量过高对镍回收率反而有一定的负面作用。由试验结果可知,添加氧化钙在镁质红土镍矿焙烧过程中助熔效果较差,甚至没有明显效果,并不能促进镍铁矿物的迁移聚集,无益于后续的磁选作业。

图7 氧化钙用量试验结果Fig.7 Calcium oxide dosage test results

2.3.3 氟化钙对镁质红土镍矿中镍铁回收效果的影响

氟化钙作为添加剂,对镁质红土镍矿中镍铁回收效果影响结果见图8。

图8 氟化钙用量试验结果Fig.8 Calcium fluoride dosage test results

图8 结果表明,添加氟化钙对镁质红土镍矿还原焙烧-磁选指标有着显著的改善作用。 随着氟化钙用量的增加,镍铁产品的镍品位逐渐升高,在氟化钙用量为12%时,镍品位达到4.5%;镍回收率显著提升,由不到50%提升到90%左右。 氟化钙的最佳用量在9%左右,继续提升氟化钙用量虽然对选别指标有改善,但是对试验坩埚腐蚀严重,不宜继续提高。 添加氟化钙能够明显改善选别指标可能是因为氟化钙的添加使焙烧体系中生成了较多的低熔点矿物,促进了镍铁颗粒的聚集长大,增加了磨矿过程中镍铁颗粒与其他脉石矿物的解离程度,进而提高了后续磁选作业的回收率。 由于氟化钙有明显的作用效果,后文对氟化钙的作用机理进行深入的分析。

2.3.4 氟化钙作用机理分析

氟化钙对镁质红土镍矿的还原焙烧-磁选工艺的选别指标有显著影响,但由于前文试验中的焙烧时间为50 min,焙烧反应已经完成,较难分析氟化钙的作用过程。 为厘清氟化钙在该工艺中的作用机理,按照前文试验条件,重新组织试验,对焙烧时间为5 min的焙烧产物进行扫描电镜分析,结果见图9。

氟化钙在高温下会解离成为Ca2+和F-,F-对硅酸盐的网格结构有很强的破坏能力[12],从图9 中可以看到,矿物与氟化钙反应后,颗粒的形貌发生明显变化。 另外,从元素的面分布来看,氟元素和钙元素的分布规律并不一致。 在焙烧过程中,F-更容易扩散,氟元素在反应区域和未反应区域均有分布,只是在未反应区域分布较少;钙元素则只在反应区域分布,在未反应区域基本没有分布。 整个过程可能是F-先破坏硅酸盐的网络结构,而后Ca2+与硅酸盐矿物反应并生成低熔点物质。 从图中还可以看到氟化钙参与反应的部分已经有极其细小的镍铁颗粒开始形成,而就在其左侧氟化钙未参与反应的部分则基本看不到镍铁颗粒,可见硅酸盐结构的破坏对镍的还原有一定的促进作用。

图9 添加氟化钙焙烧5 min 所得焙烧产物形貌图及元素面分布Fig.9 Morphology and elemental distribution of the roasted products after roasting with calcium fluoride for 5 min

3 镁质红土镍矿与含镍磁黄铁矿综合回收试验

3.1 镁质红土镍矿与含镍磁黄铁矿共还原试验

试验首先将含镍磁黄铁矿在750 ℃的温度下氧化焙烧30 min,然后将磁黄铁矿焙烧物与镁质红土镍矿按一定比例混合后作为待还原原料,在焙烧温度1 200 ℃、煤用量6%、氟化钙用量6%的条件下焙烧50 min,将还原焙烧产物磨矿后磁选回收镍铁,试验结果见图10。 本试验煤用量和添加剂用量均以混合后的原料为对象,镍回收率也以混合后的原料含镍量为基准进行计算。

图10 结果显示,随着磁黄铁矿氧化焙烧物占比的增加,物料镍回收率逐渐升高,可见将镁质红土镍矿和含镍磁黄铁矿共还原回收镍铁资源是可行的,且对镁质红土镍矿的镍回收具有一定的促进作用。含镍磁黄铁矿氧化焙烧物与镁质红土镍矿的质量比例以1∶6为宜,含镍磁黄铁矿氧化焙烧物的添加比例不宜过高,否则会导致混合给料铁含量较高,铁被大量还原后会稀释镍铁金属相的镍含量,导致磁选获得的镍铁产品镍品位降低。 若后续需要生产高镍品位的镍铁产品,可依据前文硫酸钠用量试验结果,添加硫酸钠以提高产品的镍品位。

图10 红土镍矿与磁黄铁矿氧化焙烧物共还原试验结果Fig.10 Experimental results of co-reduction of laterite nickel ore and pyrrhotite oxidized roasted product

3.2 镁质红土镍矿与含镍磁黄铁矿氧化焙烧物共还原协同作用机理分析

为分析添加含镍磁黄铁矿氧化焙烧物对镁质红土镍矿还原焙烧过程的影响,对镁质红土镍矿在仅添加还原煤6%、添加还原煤6%和氟化钙6%以及添加还原煤6%、磁黄铁矿氧化焙烧物(磁黄铁矿氧化焙烧物与红土镍矿质量比为1∶6)和氟化钙6% 3种情况下的焙烧产物进行扫描电镜分析。 焙烧产物为在1 200 ℃下焙烧50 min 后自然冷却所得,各焙烧产物形态见图11。

由图11 可知,仅添加还原煤进行焙烧时,焙烧产物所得镍铁颗粒粒度较小,大部分粒度在5 μm以下,这不利于镍铁颗粒与脉石矿物的磨矿解离,也导致了后续镍磁选回收率不足50%。

图11 镁质红土镍矿不同焙烧条件下焙烧产物的SEM 扫描图Fig.11 SEM scanning diagram of roasting products of magnesia laterite nickel ore under different roasting conditions

添加氟化钙后,由于氟离子对硅酸盐矿物的网格结构有很强的破坏能力,能够显著降低硅酸盐矿物的熔点,促进了镍铁颗粒的聚集长大,使其粒度基本达到10 μm 甚至更大,这将极大促进磨矿时镍铁颗粒的解离程度,从而大幅提高镍磁选回收率。

在添加氟化钙的基础上继续添加含镍磁黄铁矿氧化焙烧物获得的镍铁颗粒粒度更大,这是由于含镍磁黄铁矿氧化焙烧后生成的铁氧化物更易还原为金属铁,且添加的铁氧化物使混合物料中铁含量增加,更有利于镍铁颗粒的聚集长大。 总结可知,含镍磁黄铁矿氧化焙烧物与镁质红土镍矿共还原可以增大镍铁颗粒的粒度,促进镍铁颗粒与脉石矿物的磨矿解离,从而提高镍铁产品的镍回收率,这与前述试验结果一致。

4 结论

针对镁质红土镍矿还原产物镍回收率低、含镍磁黄铁矿中镍资源难以回收的问题,本文采用将镁质红土镍矿和镍磁黄铁矿共还原的工艺进行处理,并且添加适量助熔剂,通过试验分析,得到以下结论。

1)在镁质红土镍矿的还原焙烧-磁选工艺中,添加氟化钙等降低体系熔点的添加剂,可以促进镍铁颗粒迁移、聚集。 本次研究使用的镁质红土镍矿在仅添加还原煤的条件下,镍回收率不足50%,添加氟化钙作为助熔剂后,回收率可大幅提升至90%左右,效果显著。

2)将含镍磁黄铁矿的氧化焙烧产物与镁质红土镍矿共还原不仅可以将二者所含的镍铁资源回收,而且能够提高镁质红土镍矿的镍回收率。 但需要注意的是添加过多的磁黄铁矿氧化焙烧物会引入过多的铁,铁被还原后会稀释镍铁金属相中的镍含量,最后导致磁选所得镍铁产品镍品位降低。 后续可以研究通过复合添加硫酸钠来解决此问题。

在传统镍冶炼工艺中,含镍磁黄铁矿会降低镍精矿的品位,增加冶炼能耗和渣量。 本文所述工艺可充分利用磁黄铁矿中的镍、铁资源,提高含镍磁黄铁和镁质红土镍矿的资源利用率,达到镁质红土镍矿和含镍磁黄铁矿协同利用的目的,为此类资源的开发利用提供新思路。