电解铝行业废除尘布袋火法处置利用技术研究

高 宇, 刘万超, 庄凌云, 孙凤娟, 刘中凯

(1.中铝环保节能集团有限公司, 北京 102209;2.中铝郑州有色金属研究院有限公司, 河南 郑州 450041)

0 引言

2020 年我国原铝产量达到了3 708 万t,占全球原铝总产量的56.79%,位居世界第一。 在原铝生产过程中,有大量的固体废弃物产生,例如电解生产作业过程中,电解槽均配套设置了收尘系统,该系统可捕捉高温烟气中的粉尘和有害成分,临近使用寿命尾期则需要予以更换,因此各大电解铝生产企业每年均需要产生大量的废除尘布袋。一家40 万t/a 产能规模的电解铝企业在电解工序使用的收尘布袋就达28 000 条,整个电解铝行业每年产生大量废旧收尘布袋,合规处置需求迫切。

目前,国内外关于特征性的大宗固废物和危废处理的研究较多,例如大修渣、炭渣以及铝灰,但是对电解槽用废除尘布袋处置的研究成果不多。 目前国内一些企业专门针对废除尘布袋进行回收并予以处置利用,其主要是通过清洗、重熔、再制造、纤维化等工艺进行二次利用[1-2]。 这种传统粗放的处置利用模式存在诸多风险,电解铝废旧除尘布袋在收储、转运、水洗、处置利用过程治理成本较高,同时重熔再制造重熔过程再纤维化的品质无法达到原生拉丝产品的品质,导致产品售价偏低,经济效益不及预期[3-4]。 目前国内很多科研机构和企业陆续开展电解铝废旧除尘布袋的处置和回收方面的实践和探索,如废旧除尘布袋再制造生产建筑板料、水泥、特种混凝土等建材[5-6]。

针对电解铝废旧除尘布袋物理和化学特性,《国家危险废物名录(2021 版)》将“铝灰热回收铝过程烟气处理集(除)尘装置收集的粉尘,铝冶炼和再生过程烟气(包括再生铝熔炼烟气、铝液熔体净化、除杂、合金化、 铸造烟气)处理集(除)尘装置收集的粉尘”(代码:321-034-48,危险特性:T,R)列入名录。 除尘布袋因附着有大量的冶电解过程粉尘,依据前期国内关于湿法处置利用废旧收尘布袋技术研究结果显示,废旧除尘布袋浸出溶液氟离子浓度多数情况下大于100 mg/L[7],应当按照危废进行严格管理。 但目前大多数的电解铝废旧除尘布袋均未流向正规、可持续的处置利用渠道,很多电解铝企业迫于没有合规处置利用渠道只能采用暂时存放在仓库或堆场,作为废弃物资处理或作为一般工业固体废弃物填埋处置,存在较大的安全隐患。 同时电解铝废旧除尘布袋上附着的电解铝生产过程粉尘含有有害成分,若处置不当,可能在潮湿、淋雨以及腐蚀的情况下对土壤、地下水以及生物造成影响。 在当前处置利用技术不成熟、行业存在迫切需求的背景下,研究电解铝废旧除尘布袋火法资源综合利用工艺对于铝工业绿色发展具有重要意义。

1 试验方法

1.1 试验原料

试验选取中铝集团内部电解铝成员企业生产过程产生的废旧除尘布袋作为研究对象,主要来源于中铝股份山西河津、贵州遵义、青海西宁和内蒙古包头所在地电解铝企业。

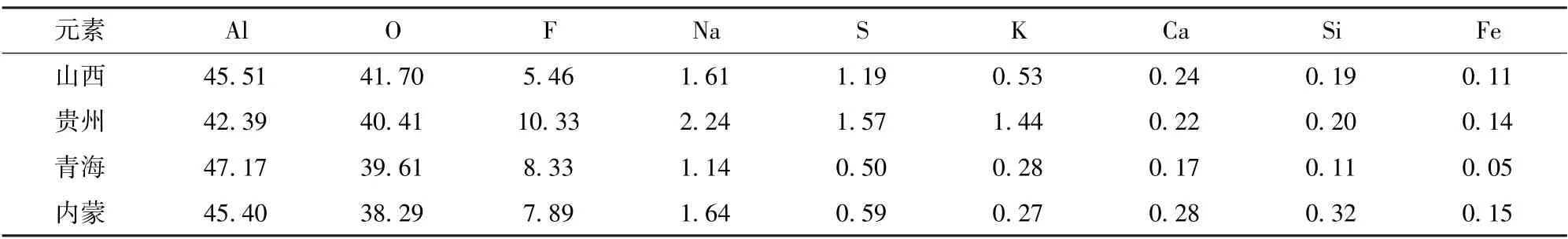

采用MagiX(Panalytical)荧光分析仪分析各来源地废旧除尘布袋粉尘成分,结果见表1。

表1 废旧除尘布袋粉尘成分Table 1 Compositions of waste dedusting cloth bag dust %

本次试验主要设备仪器见表2。

表2 试验设备与仪器Table 2 Experimental equipment and instrument

1.2 火法处理工艺

先利用纤维剪切机对4 种废旧除尘布袋进行预处理,剪切成为3 cm ×1.5 cm 碎片,再进行火法烧结工艺处理,通过调节温度、空气流量探究最优火法条件,并对烧结粉尘的性质进行测定分析。 废旧除尘布袋粉尘的火法回收处理工艺如图1 所示。

图1 废旧除尘布袋粉尘火法处理工艺Fig.1 Fire method for treating waste dedusting cloth bag dust

2 试验原理

通过烧结工艺脱除废旧除尘布袋有害成分,改变烧结温度、通气量,计算烧结粉尘的碳含量、硫含量和纤维烧失率,以探索其无害化处理方式。 样品中的有机成分转化为CO2,含硫成分则转化为SO2,煅烧后剩下的主要成分为Al2O3、AlF3和K2NaAlF6等。 氟化铝和氟化钠在高温煅烧过程中可生成冰晶石,在有机物煅烧过程中水与部分可溶性的氟化物反应生成氢氟酸,进入尾气。 经过煅烧后剩下的有价成分均为电解铝生产过程所需原料,可返回电解铝电解工序,实现了有价成分的循环利用。 期间发生的主要反应见式(1) ~(4),式中S*代表含硫成分,C*代表有机成分。

3 表面结构分析

试验研究采用扫描电子显微镜对4 种样品的表面微观结构进行观察和分析,如图2 所示。

图2 不同地方企业除尘布袋电镜扫描图Fig.2 SEM images of dedusting cloth bags in different places

由图2 可以看出,当放大倍数为1 000 倍时,观察到纤维与粉尘呈黏附状态,粉尘颗粒细小,稀疏地黏附在布袋纤维表面,且纤维与纤维之间有一定空隙,这是由于电解槽电解质中NaF、KF 挥发并在除尘布袋上凝结,与粘附在除尘布袋表面的氧化铝、氟化铝颗粒连成片状或块状。 因此,可利用物理剪切和清洗或火法的方式对此类废旧除尘布袋进行无害化处理。

4 结果与讨论

4.1 温度对碳、硫含量的影响

当通空气量为6 L/min 时,对废旧除尘布袋煅烧120 min,考察煅烧温度对废旧除尘布袋烧结粉尘碳含量和硫含量的影响,如图3 所示。

图3 温度对碳含量、硫含量的影响Fig.3 Effect of temperature on carbon and sulfur contents

通过图3,可以看出烧结粉末中碳含量和硫含量均随着温度的升高而降低,但是超过750 ℃之后变化较不明显,碳含量最低可达到0.29%,硫含量最低可达到0.82%。

4.2 通气量对碳、硫含量的影响

当煅烧温度为750 ℃时,对废旧除尘布袋煅烧120 min,考察通空气量对废旧除尘布袋烧结粉尘碳含量和硫含量的影响,结果如图4 所示。

图4 通空气量对碳、硫含量的影响Fig.4 Effects of ventilation volume on carbon and sulfur contents

通过图4,可以得出:通空气量增大,氧含量也会增大,废旧除尘布袋中的碳杂质及硫杂质在高温下会与氧气发生反应,生成CO2和SO2,但在缺氧状态下,消耗的碳质量减少,造成烧结后碳含量以及硫含量依旧很高;当通空气量达到6 L/min 以上时,碳含量、硫含量基本无明显变化,表明通空气量在6 L/min时已达到饱和状态,反应充分。

4.3 烧结后物料分析结果

对废旧除尘布袋烧结后物料进行成分分析,见表3。 烧结后物料进行XDR 物相分析,如图5 所示。

表3 废旧除尘布袋烧结后物料成分Table 3 Compositions of material obtained from sintering waste dedusting cloth bag %

经过烧结后的除尘布袋,颜色由黑变灰白,表明炭渣明显减少,可返回电解槽使用,且F 元素进行再利用不会产生二次废水污染。 由图5 可以看出,烧结产物的主要成分为氧化铝(83.3%)、冰晶石(14.1%)和钾冰晶石(2.6%),这些是铝电解电解质的主要成分,可返回电解槽。

图5 废旧除尘布袋烧结后物相XRD 分析结果Fig.5 Material phase analysis results of material obtainedfrom sintering waste dedusting cloth bag

对废旧除尘布袋进行燃烧热重分析,结果如图6 ~7 所示。

图6 废旧除尘布袋燃烧TG 特征曲线Fig.6 Burning TG characteristic curve of waste dedusting cloth bag

由TG 特征曲线可以看出,除尘布袋失重区间在300 ~600 ℃温度段上,表明燃烧过程集中在该温度段,这也是化纤类材料的共同特征,整个热重曲线与涤纶纤维的热重曲线比较接近。 从图7 所示DTG特征曲线(图7)上可以看到2 个相邻的失重峰,分别在440 ~500 ℃和500 ~580 ℃温度段上,在第一阶段涤纶纤维的燃烧起主要作用,在第二阶段废旧除尘布袋中涤纶纤维进一步燃烧析出。 从TG 和DTG 特征曲线可以看出,在整个燃烧过程中,布袋纤维的燃烧起主要作用,粉尘几乎不发生重量变化。

图7 废旧除尘布袋燃烧DTG 特征曲线Fig.7 Burning DTG characteristic curve of waste dedusting cloth bag

火法试验结果表明,当温度及通空气量分别为750 ℃和6 L/min 时,成本最优,纤维烧失率达95%,效果最好。 通过火法烧结工艺处理,收尘布袋纤维能被作为燃料再利用,烧结粉尘碳含量低,可返回电解槽使用。

5 火法与湿法处理结果对比

现结合前期学者在除尘布袋湿法处置方面的研究成果,展开湿法和火法处理结果对比如下。

1)湿法处置利用工艺。 选择最佳废旧布袋处理条件:以水作为清洗液,清洗液固比40∶1,搅拌速度300 r/min,清洗30 min,在上述条件下,氟离子含量最高的青海电解槽废旧除尘布袋经处理后浸出液F 离子含量由133 mg/L 降低至47 mg/L,氟离子去除率达到64.7%[8],经过处理后的除尘布袋达到《危险废物鉴别标准通则》(GB 5085.7—2019)和《危险废物鉴别标准浸出毒性鉴别》(GB 5085.3—2007)标准,不再属于危险废物,实现了电解槽废旧除尘布袋无害化的目的,但该工艺存在湿法浸出过程中产生含氟废水的进一步处置问题。

2)火法处置利用工艺。 在温度750 ℃、通空气量6 L/min 工艺条件下,纤维烧失率较高,余下主要成分为氧化铝、氟化铝、冰晶石和钾冰晶石,可返回电解铝电解工序,实现了资源的最大化利用。

综上,对比湿法工艺,火法工艺更加彻底,不存在后续二次污染物处理问题。

6 结论

1)铝电解槽电解质中的NaF、KF 在生产过程中挥发并在样品表面凝结,与其表面的氧化铝及氟化铝黏结成为块状、片状颗粒,附着在废旧除尘布袋表面。

2)除尘布袋表面纤维与粉尘呈黏附状态,可观测到附着物颗粒细小,稀疏地黏附在布袋纤维表面,且纤维与纤维之间有一定空隙,可利用火法烧结处理的方式对此类废旧除尘布袋进行无害化处置利用。

3)当温度及通空气量分别为750 ℃和6 L/min时,效果最好,成本最优,纤维烧失率达95%,通过火法烧结处理收尘布袋纤维能被作为燃料再利用,烧结粉尘碳含量低,可返回电解槽使用。 结合收尘布袋实际产生情况和企业资源情况,可考虑按一定区域设置单独火法处置废收尘布袋或窑炉协同燃烧处理收尘布袋系统。

4)对比湿法和火法工艺,火法工艺简单并且后续无二次污染物,剩余物质可以直接再回收利用,而湿法工艺后续需要进一步处理含氟废水,工艺复杂,且成本较高,所以火法处理是废旧除尘布袋减量化资源化的较优工艺。