厚板T形接头焊接位置自主决策贝叶斯网络的实现

余卓骅, 方瑶, 蒋吴曦, 曾洋 , 何银水

(1.南昌交通学院,南昌 330100;2.南昌大学,南昌 330031)

0 前言

厚板多层多道电弧焊接中,由于不同的焊接位置会产生不同的焊接效果[1-2],因此有效的焊接位置决策方法不仅能影响焊接质量,也能提高焊接效率。由于焊接位置的有效决策需要依据相关焊接知识[3]、实时填充状态等,所以研究与之相关的技术、算法流程等实施焊接位置自主决策过程具有很大的挑战。当前相关研究多停留在焊接位置检测[4]、基于仿真环境的焊缝规划[5]、基于视觉传感的焊缝初步规划与在线修正[6]等。国外成熟产品,如赛荣视觉传感与焊接专家系统[7]仍需从识别的焊缝轮廓特征点中,根据特征点序号指定焊接位置才能实施焊缝跟踪。对于多道焊接中焊接位置的实时决策研究,尚无报道。

众所周知,焊接专家利用专业知识结合现场观察情况,可以有效选择焊接位置满足厚板焊接需要。模仿焊接专家的这一活动,建立相关推理模型是关键。焊缝视觉特征的实时获取[8]与智能信息处理技术为模仿这一决策过程提供了可能。由于能利用试验与经验数据建立多变量之间的因果关系,并基于贝叶斯理论的推理算法获得考察变量的后验概率,近年来贝叶斯网络(Bayesian networks, BNs)作为人工智能的重要分支,被广泛应用于焊接领域,如焊缝缺陷分类[9]、焊接制造过程的性能评估[10]、超声焊接的质量评判[11]等。对于综合考虑焊接状态、接头要求与候选焊接位置等因素的焊接位置决策问题,贝叶斯网络能借助焊接经验与试验结果实施有效决策。

在厚板T形接头熔化极气体保护多道焊接中,首先利用激光视觉传感检测待填充区域缝隙轮廓特征点(已有焊缝的边界点),然后将焊脚要求、焊接状态和焊件完成情况转换为视觉描述特征,实现实时焊接状态的判定,并利用焊缝轮廓及其特征信息、焊接知识与判定状态建立贝叶斯网络模型,在不考虑成形精准控制的情况下,利用该模型实现多道焊接不同时段焊接位置的实时自主决策,在满足焊件焊接质量的同时,提高焊接效率。为降低研究难度,只选焊缝轮廓特征点为候选决策位置。为验证文中方法的有效性,研究中引入层次分析法进行研究对比。这一研究为提高厚板电弧焊的自动化水平提供了新的切入点。

1 焊接状态的判定

图1 T形接头焊脚尺寸的视觉特征表达

2 贝叶斯网络模型

贝叶斯网络是一种表示因果系统的概率图形模型,可用离散变量组成的联合概率分布的图形表示。各变量在网络图形中以节点形式存在,节点之间存在关联时采用弧连接。利用具有代表性的数据集和经验,对描述系统的变量之间的相互作用进行建模[13]。借助相关推理算法,该网络能获得所需决策依据的后验概率。这一过程中确定各节点的先验概率是关键。

图2 贝叶斯网络模型的结构(以4个焊缝特征点为例)

(1)

(2)

(3)

(4)

式中:λ≥3与φ∈(0,1),取值不唯一。试验验证λ=5,φ=0.7满足决策要求。在盖面焊阶段:

(5)

(6)

基于贝叶斯网络实施焊接位置决策的算法流程为:确定各父节点相关状态的先验概率→确定各子节点的条件概率分布表(由实时提取的焊缝轮廓特征点计算)→获取实时证据(实时判定的焊接状态)→利用(AIS)(Adaptive importance sampling )推理算法获得各目标节点(焊缝轮廓特征点)的后验概率→基于最大后验概率准则选择相应特征点作为该次采样的焊接位置。

3 焊接位置决策试验验证

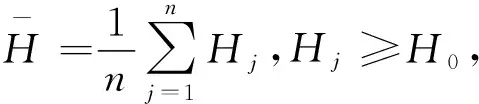

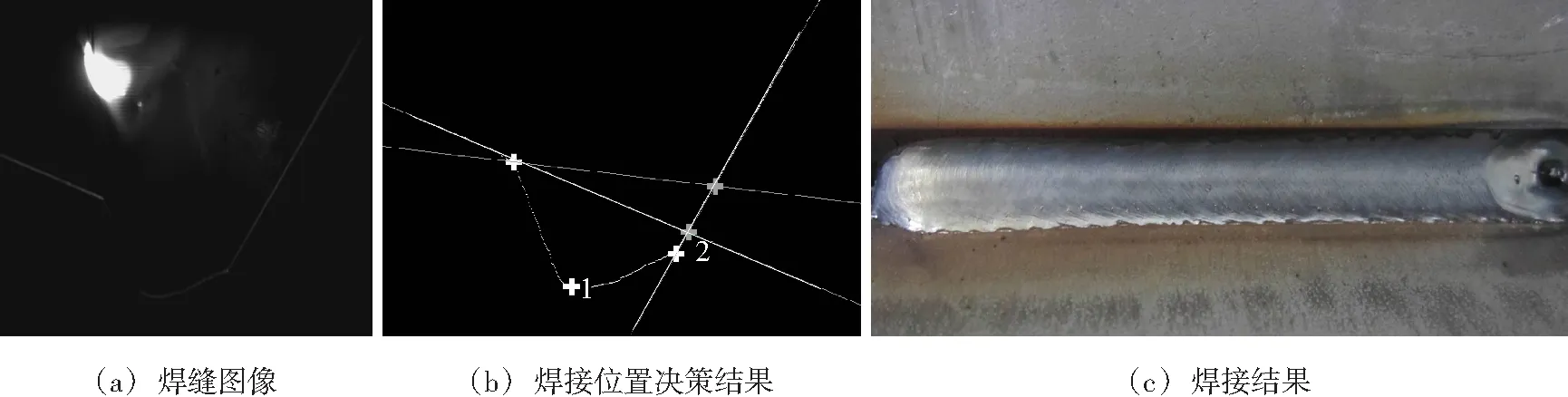

为验证算法的有效性,引入层次分析法[14](三层结构,第1层为焊接位置决策目标层,第2层为其他特征点与最右侧特征点之间的水平、垂直距离的判定关系层,第3层为特征点方案层)实现焊接位置决策效果对比。层次分析法中的决策权重被视为概率。首先选择腹板厚度为40 mm的T形接头为试验对象。如图3所示,为节省篇幅,填充阶段接头正面施焊的1次焊接为试验一,焊接中采集的焊缝轮廓形貌如图3a所示。根据获得的焊缝轮廓及特征点信息(图3b),当前焊接状态判定为填充焊,焊脚要求尚未满足。文中提出的贝叶斯网络与层次分析法均选择特征点2为焊接位置,但决策依据不同图3c左侧部分,焊接结果如图3d所示。

如图4所示,盖面焊接阶段中接头背面的1次施焊为试验二。图4a、图4b为焊前焊缝及其特征信息,当前焊接状态判定为盖面焊,焊脚要求得到满足但焊接过程尚未完成,2种方法为焊前焊接位置的决策结果为特征点2,图3e为决策依据,焊接结果如图4c所示。2种情况下层次分析法的一致性比率分别为0.012和0.018,满足一致性要求。

图3 T形接头正面多道焊接中焊接位置决策示例

图4 T形接头背面多道焊接中焊接位置决策示例

为进一步验证文中提出的贝叶斯网络模型的有效性,选择腹板厚度为60 mm的T形接头为试验对象二,仍然分别在填充焊和盖面焊阶段选择一次焊接为测试对象,如图5、图6所示,文中提出的贝叶斯网络模型的决策结果,特征点1为决策结果,该结果符合焊接要求。

图5 腹板厚度60 mm的接头填充焊阶段焊接位置决策试验

图6 腹板厚度60 mm的接头盖面焊阶段焊接位置决策试验

腹板厚度为40 mm和60 mm的T形接头不同焊接阶段的焊接位置决策试验结果显示,文中提出的贝叶斯网络决策模型能满足腹板厚度60 mm以下的T形接头多层多道焊接位置的实时自主决策,与层次分析法相比,决策的稳定性更高(不同焊接位置的选择概率的差异更大)。对于更大板厚的T形接头多道焊焊接位置自主决策问题,未来将进一步探索有效的方法。另外,利用层次分析法在焊缝轮廓特征点数目已知情况下,也能有效实施焊接位置决策,但挑战在于尚无有效的自动构造判断矩阵的方法,难以自动适应焊缝轮廓特征点数目的变化。

4 结论

(1)基于视觉处理技术建立了厚板T形接头焊脚要求、多道焊焊接阶段以及焊件是否完成的自动判定方法,可为完善自动化、智能化焊接提供技术支持。

(2)提出了厚板T形接头多道焊焊接位置决策的贝叶斯网络模型,并利用腹板厚40 mm和60 mm的T形接头焊接过程验证了该模型实施焊接位置自主决策的有效性,正确率达到95%,为提高厚板焊接生产效率提供了借鉴。