5083铝合金MIG焊接头微观组织与力学性能

王家威, 吴巍, 马月婷, 黄立兵, 董红刚

(1.大连理工大学,辽宁 大连 116024;2.宝山钢铁股份有限公司,宝钢中央研究院,上海 200431)

0 前言

铝合金作为一种典型的轻量化材料,因具有较高的比强度、良好的成形性和可焊性、优异的耐腐蚀性和低温韧性,被广泛应用于船舶制造、交通运输和液化天然气(LNG)运输船制造等行业[1-2]。其中,5083铝合金是一种不能热处理强化的Al-Mg系合金,Mg在基体中的存在方式主要有2种,一是固溶于Al基体中,二是与基体中的Al形成β(Al3Mg2)相。此外,合金中还含有少量的Mn,Fe,Si等元素,能够有效增加合金的强度和耐腐蚀性,因此5083铝合金在所有非热处理强化型铝合金中强度最高[3-4]。

焊接作为一种传统的连接技术,在铝合金材料的大规模应用中发挥着不可替代的作用。目前,国内外关于铝合金焊接的研究主要集中在搅拌摩擦焊(FSW)[5-6]、钨极氩弧焊(TIG)[7-8]、熔化极气体保护焊(MIG)[9-11]、高能束焊[12-13]等方面。其中,Choi等人[14]通过改变搅拌头的转速,在不同参数下均获得了无缺陷的5083铝合金搅拌摩擦焊接头,并通过焊后敏化热处理,分析了焊接工艺参数对接头中β相形成和分布的影响规律。Umar等人[15]对5083铝合金进行脉冲TIG焊后,探究了不同脉冲电流持续时间(McT)对接头微观组织和力学性能的影响,当McT为40%时,采用不同的焊接电流均会促进焊缝中的β相沿晶界析出;当McT为60%时,采用较小的焊接电流有利于促进富Mn的细小第二相颗粒在晶界弥散析出,接头强度得到提升。Zhu等人[16]采用窄间隙MIG焊接工艺,制备了30 mm厚的5083铝合金对接接头,发现焊后极易产生侧壁气孔,气孔的形成和分布特征与熔池形状、散热方向以及晶粒的生长方向有关;通过调整焊接工艺参数可以控制侧壁气孔的数量。Li等人[17]采用振荡式激光对5083铝合金薄板进行焊接,分析了振荡频率和直径对焊缝宽度和气孔率的影响,发现较高的振荡频率和较大的振荡直径有利于减小焊缝宽度,降低焊缝气孔率;细化焊缝晶粒,促进β相均匀分布。

常用的铝合金焊接方法中,MIG焊具有生产成本低、生产效率高、工艺适用性强等优点,因而被广泛应用于汽车和船舶关键结构件的制造。然而,铝合金MIG焊缝区易产生气孔,热影响区软化严重,两者均会降低接头力学性能。因此,控制接头焊缝区气孔形成及分布和热影响区软化对提升铝合金MIG焊接头的力学性能尤为重要。

文中拟采用MIG焊对6 mm厚5083-H111铝合金热轧板进行焊接试验,研究焊接工艺参数对接头成形和焊缝气孔的影响规律,进一步分析接头微观组织和元素分布对力学性能的影响机理。

1 试验材料与方法

文中所用母材为6 mm厚5083铝合金热轧板,热处理状态为H111(退火后进行适量的加工硬化),具有良好的强韧性。母材的抗拉强度为320 MPa,断后伸长率为23%,显微硬度为80 HV,金相组织如图1所示。待焊母材尺寸为200 mm×150 mm×6 mm。焊接过程中采用ER5183铝合金焊丝作为焊缝填充材料,直径为1.2 mm,铝合金母材和焊丝的化学成分见表1。

图1 5083铝合金热轧板金相组织

表1 母材和焊丝化学成分(质量分数, %)

焊接试验所用设备为Fronius公司生产的TPS 4000Advance型CMT焊机,采用一元化MIG焊接模式和自动化行走机构,实现铝合金母材的对接焊。焊接前,将母材加工成单边35°的V形坡口,钝边为1 mm。焊接前使用角磨机去除待焊区域25 mm宽度范围内的氧化膜,用无水乙醇清理表面油污。为抵消焊接热输入所产生的变形,对接间隙设置为2 mm,以保证焊缝背面成形良好。焊接过程如图2所示,焊接时焊枪前进角约为15°,焊丝伸出长度为10 mm,焊缝及其附近区域采用高纯氩气(99.99%)保护,保护气流量为20 L/min。具体焊接工艺参数见表2。

图2 焊接过程示意图

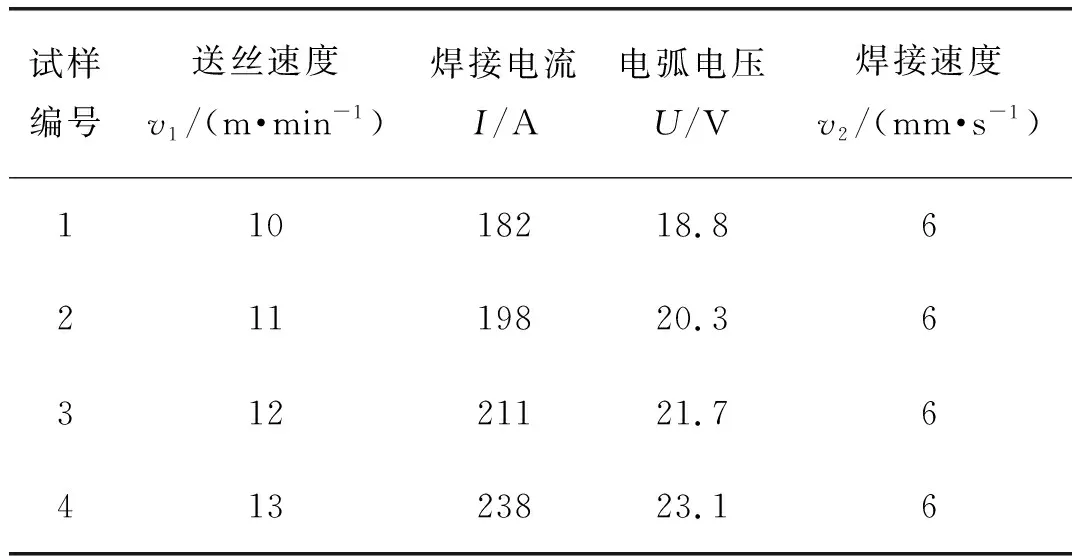

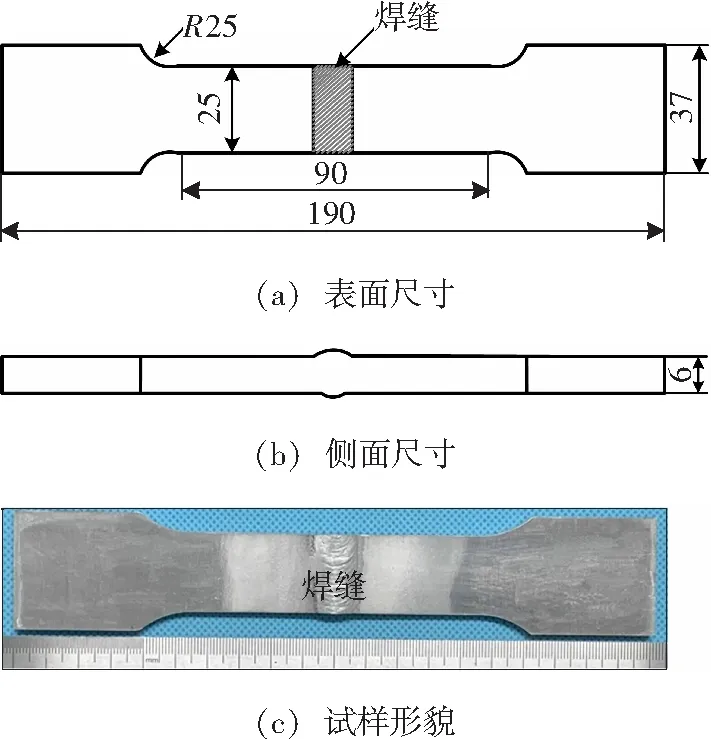

表2 焊接工艺参数

根据GB/T 2651—2008《焊接接头拉伸试验方法》和GB/T 228.1—2010《金属材料拉伸试验》标准,拉伸试样尺寸如图3所示。拉伸试验在Instron-5982型电子万能材料试验机上进行,拉伸速率为2 mm/min。将切取的金相试样打磨、抛光后,采用体积分数为5%的HF(5 mL HF+95 mL H2O)进行腐蚀,腐蚀时间为25 s。然后采用金相显微镜(OM)、扫描电子显微镜(SEM)、电子探针(EPMA)等设备对试样进行微观组织、断口形貌和元素分布测试分析。沿焊缝横截面进行硬度测试,每隔0.5 mm取一个测试点,载荷为0.98 N,加载时间为15 s。

图3 拉伸试样尺寸

2 试验结果与分析

2.1 接头宏观形貌

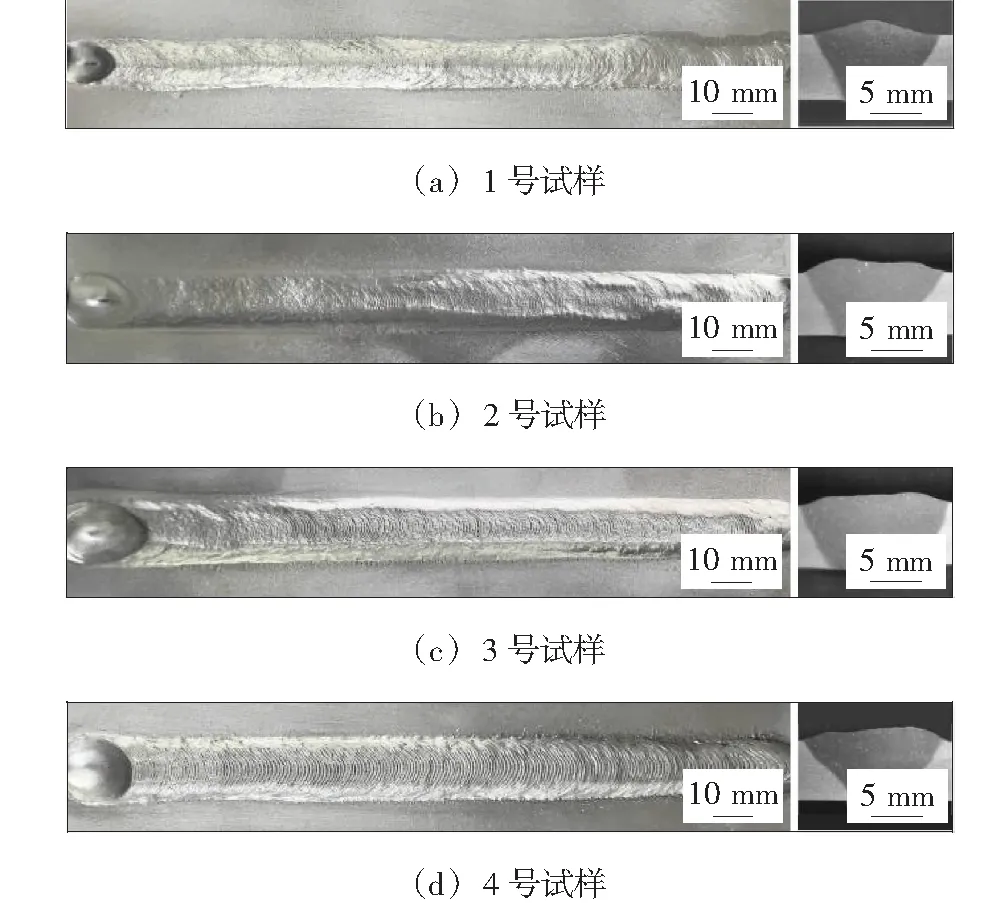

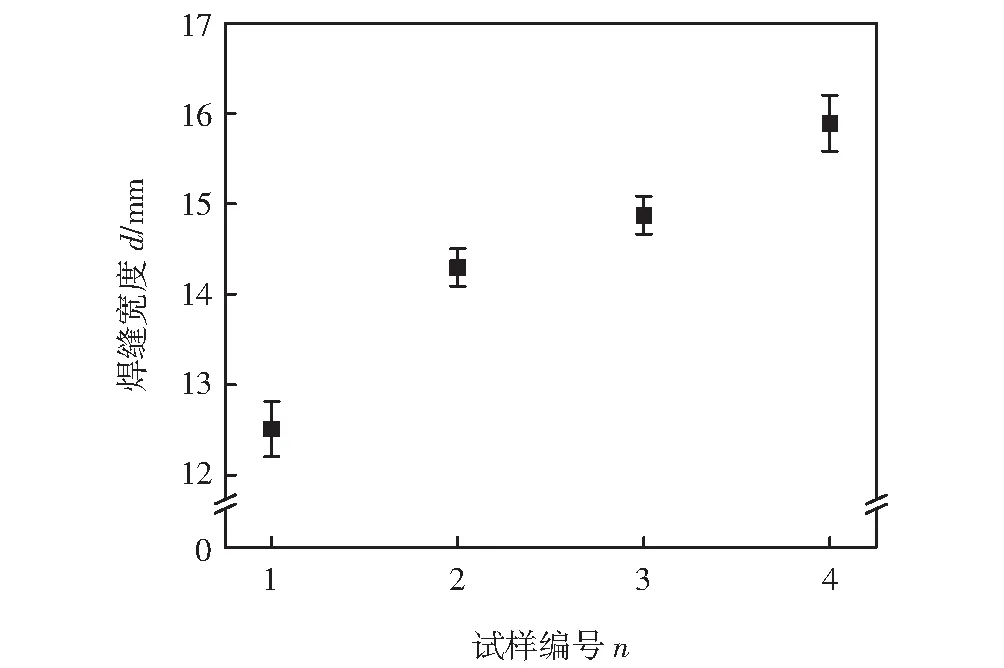

5083铝合金MIG焊对接接头的焊缝表面形貌和横截面形貌如图4所示。可见,不同焊接工艺参数下,母材均完全熔透,焊缝表面成形良好,鱼鳞纹均匀分布,不存在明显的咬边、未焊满、裂纹等缺陷。随着送丝速度增加,焊缝宽度逐渐增加,1号、2号、3号、4号接头的焊缝宽度分别为12.5,14.2,14.8,15.9 mm,如图5所示。这是因为焊接电流随着送丝速度的增大而增大,导致焊接热输入增加,母材和焊丝的熔化量随之增加,从而导致焊缝宽度增大[18]。在焊接过程中,5000系铝合金容易在熔池中溶解大量的气体,导致在焊缝中形成气孔。焊缝中的气孔率取决于凝固动力学,主要受焊接热输入的影响。当焊接热输入较大时,铝基体中的Mg元素蒸发严重,加剧了气孔的产生;但较高的热输入导致焊缝金属冷却缓慢,焊缝区高温停留时间延长,液态金属中的气泡有足够的时间上浮、合并、逸出,从而降低了焊缝中的气孔率[19]。由此可见,热输入过大和过小均会增加接头中的气孔率,结合横截面形貌,可以观察到低热输入的1号接头和高热输入的4号接头中气孔数量相对较多,而中等热输入的2号和3号接头气孔数量较少,并且随着热输入增大,气孔趋向于分布在焊缝边缘处。

图4 不同焊接工艺参数下的接头焊缝表面和横截面宏观形貌

图5 不同焊接工艺参数下的焊缝宽度

2.2 接头微观组织

5083铝合金对接接头不同区域的金相组织形貌如图6所示。由于焊接过程中的局部热循环作用,典型的焊接接头由母材(Base metal, BM)、热影响区(Heat-affected zone, HAZ)和焊缝(Weld seam, WS) 3个不同的区域组成。由于5083-H111铝合金母材经历了轧制和退火工艺,因此母材中可以观察到沿轧制方向拉长的晶粒和少部分再结晶晶粒,如图6a所示。接头熔合线附近的组织如图6b所示。在焊接过程中,熔合线外侧的HAZ峰值温度高于母材的退火温度(300oC),晶粒发生完全再结晶,并进一步长大,形成粗大的等轴晶;HAZ的晶界和晶粒内分布有黑色的第二相,这些第二相在焊接过程中受热长大,形成粗大的片状和颗粒状组织(图6c)。由文献[20]可知,这些第二相主要为Al6(Fe, Mn)和Mg2Si相。熔合线附近的焊缝边缘处,晶粒垂直于熔合线形成柱状晶,这是因为在凝固过程中垂直于熔合线方向上具有最大的温度梯度;而焊缝中心区域的温度梯度相对较小,凝固过程中形成细小的等轴晶(图6d)。在焊缝中心处,基体中有大量β相(Al3Mg2)析出[21],形状多为细小的椭球型,这些第二相弥散分布于焊缝中(如图6d中的B区放大图),对焊缝起强化作用。

2.3 接头不同区域元素分布

采用电子探针(EPMA)对5083铝合金接头进行微区成分分析,不同区域的背散射电子像(BSE)和元素分布情况如图7~图9所示。图7为5083铝合金母材的背散射电子像和元素分布图,可见α-Al基体呈深灰色,在基体中分布有沿母材轧制方向排列的白色和黑色第二相。由合金元素面扫描结果可知,α-Al基体中白色片状和针状颗粒是Fe和Mn富集区,易与Al结合,形成Al-Fe-Mn型第二相颗粒。对不同形态的第二相进行元素定量分析(表3),根据原子比可以推断A处为Al6(Fe, Mn)相;B处为Al3(Fe, Mn)相,两者均为5000系铝合金中常见的第二相[22]。5083铝合金中的Mg含量相对较高,Mg会抑制Al3(Fe, Mn)相但促进Al6(Fe, Mn)相的生成,因此在5083铝合金中多数Al-Fe-Mn型颗粒为Al6(Fe, Mn)相,其尺寸较大,形态多为片状;而Al3(Fe, Mn)相含量较少,呈针状;C处为Mg和Si富集区,结合文献[23]可知,该处应为Mg2Si颗粒,其尺寸较小,不易进行定量分析。Mg2Si在5000系铝合金中的形成方式有2种,一种是沿富Fe相形核,如Al6(Fe, Mn)为Mg2Si提供形核点位;另一种是在α-Al基体中独立形核并长大。

表3 元素定量分析结果(原子分数, %)

图7 母材合金元素面扫描结果

5083铝合金接头熔合线附近的背散射电子像和主要合金元素的分布如图8所示。从背散射相中可以看出,熔合线两侧的微观组织基本相同,在α-Al基体中都分布有黑色和白色的第二相。不同的是,熔合线附近的热影响区第二相尺寸较大,而靠近熔合线的焊缝区析出相尺寸较小,且呈弥散分布。从合金元素面扫描结果可知,热影响区的第二相长大较为严重,主要是因为焊接热输入促进了合金元素偏聚形成第二相;焊缝边缘的晶粒垂直于熔合线方向生长,形成柱状晶。热影响区中的Mg和Si主要偏聚在同一位置,形成Mg2Si相;焊缝中的Mg主要分布在晶界,而Si分布较为均匀。Fe和Mn主要分布在热影响区,形成Al6(Fe, Mn)相,而焊缝中的Fe和Mn含量较低。受焊接热输入的影响,熔合线附近的热影响区中Al6(Fe, Mn)相呈粗大的片状颗粒,拉伸过程中易引起应力集中,成为整个接头的薄弱区域。

图8 熔合线附近合金元素面扫描结果

焊缝中心区域的高倍背散射电子像和主要合金元素的分布如图9所示。由于焊缝区冷却速度较快,第二相来不及长大,因此可以从背散射电子像中看到焊缝中心区域的析出相尺寸较小,形态多为针状和细小颗粒状。从合金元素分布可以看出,Mg主要分布在焊缝区的枝晶晶界处,还有少量的Mg和Si偏聚形成细小的Mg2Si强化相。Mg在Al基体中的溶解度在996oC时可达17.4%,而在室温下(25oC)仅有1.9%。在Al-Mg系合金中,Mg含量约为5%,高于室温下Mg的固溶度,焊后冷却过程中,过量的Mg倾向于沿晶界分布,导致β相(Al3Mg2)在枝晶间析出[24-25]。β相是焊缝区的主要析出相,形状多为细小的椭球型,在焊缝中均匀分布,对焊缝起强化作用。焊缝区的Fe和Mn也有少量偏聚,形成Al-Fe-Mn型第二相,但与母材和热影响区相比尺寸较小,形态多为针状。此外,由于焊缝区为铸态组织,凝固过程中熔池冷却速度较快,气体无法充分逸出,凝固后容易形成气孔,在背散射电子像中呈黑色规则椭圆形。当气孔尺寸较大时容易引起应力集中,同时也会降低接头的有效承载面积,恶化接头性能。

图9 焊缝中心区域合金元素面扫描结果

2.4 力学性能与断裂分析

不同焊接工艺参数下接头的室温拉伸性能如图10所示。当送丝速度为10 m/min时,1号接头的抗拉强度为275 MPa,断后伸长率为10.1%。随着送丝速度增加,接头强度也随之增加,2号、3号、4号接头的强度分别为295,296,307 MPa,断后伸长率分别15.5%,14.5%和16.4%;其中,接头的最大抗拉强度达到了母材的96%。接头的断裂位置如图11所示。当送丝速度较小时,焊缝区大尺寸气孔数量较多,容易成为裂纹源,因此1号和2号接头主要断裂于焊缝区;随着送丝速度增大,焊接热输入逐渐增加,焊缝中气孔数量减少,但热影响区软化严重,所以3号和4号接头断裂于熔合线附近的热影响区。

图10 不同参数下焊接接头的拉伸性能

图11 不同参数下接头断裂位置

典型接头的断口形貌如图12所示。1号和4号试样断口表面均由大量微孔结合形成的韧窝组成,表明断裂模式是韧性断裂。1号试样断裂于焊缝区,由于焊缝区是铸态组织,且气孔较多,因此塑性较差,断口中的韧窝尺寸较小(图12a)。从图12c可以观察到,4号试样断口中存在许多大尺寸韧窝,表明在拉伸过程中4号试样变形更为充分,塑性较好。观察A和B两个区域的放大图可知,2种接头的韧窝内部都存在大量的第二相颗粒,1号试样断裂在焊缝区,第二相尺寸较小;4号试样断裂于热影响区,第二相尺寸较大,多呈片状。这些第二相在拉伸过程中会阻碍位错的运动,有利于提高接头抗拉强度。

图12 接头断口形貌

对送丝速度最大和最小的2种MIG焊接头分别进行硬度测试,结果如图13所示。整个接头的硬度沿焊缝两侧呈对称分布,1号接头焊缝区的平均硬度为72.8 HV,4号接头焊缝区的平均硬度为70.6 HV。热影响区与焊缝区硬度值差别不大,均低于母材硬度(80 HV),这是由于焊接时靠近焊缝的热影响区温度较高,远高于析出相的时效温度,产生了过时效,使得热影响区内大量析出相长大,同时较大的热输入也会使晶粒粗化,从而导致硬度值降低。远离焊缝的热影响区受焊接热输入的影响较小,硬度值逐渐增大,直至母材硬度值。随着送丝速度增加,接头热影响区软化加剧,因此4号接头的硬度整体略低于1号接头。

图13 接头显微硬度分布

3 结论

(1)不同焊接工艺参数下得到的5083-H111铝合金MIG焊对接接头表面成形良好,无明显缺陷;随着送丝速度增加,焊缝宽度随之增大;接头热影响区受焊接热输入影响,发生完全再结晶,形成了粗大等轴晶,而焊缝区为细小等轴晶。接头最大抗拉强度达到307 MPa,约为母材抗拉强度的96%,接头断裂于热影响区,呈韧性断裂。

(2)熔合线附近的热影响区中,Fe和Mn大量偏聚形成尺寸较大的片状Al6(Fe, Mn)相,Mg和Si偏聚形成不规则的Mg2Si相;焊缝中的Mg主要分布在晶界,与Al形成β相(Al3Mg2),β相在焊缝中弥散分布,有利于强化焊缝。

(3)不同焊接工艺参数下5083-H111铝合金MIG焊对接接头的硬度整体呈对称分布;受焊接热输入影响,焊缝和热影响区的硬度低于母材,随着焊接热输入增加,焊缝和热影响区的硬度降低。