基于视觉测量的大型型钢折弯机结构设计

高兵涛,马子领

(华北水利水电大学 机械学院,郑州 450045)

0 引言

目前,国家将重心转到制造业,制造业的发展势必离不开高精度机床,可以说机床的发展水平体现着一个国家的工业水平。折弯机又称为弯曲机,作为一种特定的机床(工作母机)被广泛应用于隧道工程、房屋建设、铁路工程及桥梁工程等方面[1-2]。型钢折弯机是用来弯曲不同半径的型钢,目前国内型钢弯曲度的测量方式繁琐复杂、测量准确性低,其中大多数还采用传统手工测量的方式。国内对型钢弯曲度检测装置结构设计及测量方法的研究较少,型钢折弯机的应用前景光明,具有较大的发展空间,因此提高型钢弯曲度检测装置的自动化、智能化程度非常有必要。

1 传统型钢折弯机介绍

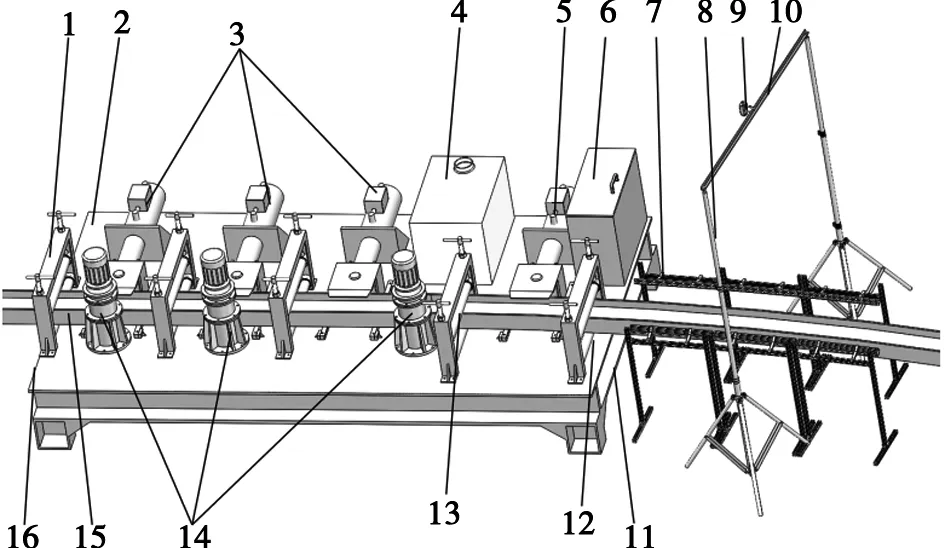

传统型钢折弯机[3]由工作台、左右驱动装置、支撑限位装置、顶推装置、电控箱等部分组成,其主要机械结构如图1所示。传统型钢折弯机的工作台左端为上游方向,右端为下游方向。传统型钢折弯机在工作台左右方向的中部位置设有顶推装置,用于在垂直型钢运动方向上对型钢施加弯曲力。驱动装置和支撑限位装置在工作台上依次沿弧线间隔设置。工作台左右两侧以顶推装置的中心线对称设置有结构相同的左驱动装置、右驱动装置,均通过主动轮的摩擦力带动型钢运动;左右驱动装置的两侧均设有支撑限位装置。

1. 型钢;2. 支撑限位装置;3. 左驱动装置;4. 工作台;5. 顶推装置;6. 电控箱;7. 右驱动装置图1 传统型钢折弯机三维结构图

传统型钢折弯机的优点是驱动装置少、成本低。缺点是在弯曲型钢时会受到三个约束力,分别是顶推装置提供的弯曲力、左驱动装置和右驱动装置提供的约束力,使得型钢在顶推装置左右两侧均受力,在弯曲较小半径和大型型钢时容易造成型钢中间横板处发生不可控变形[4];进料端的型钢会向与弯曲力相反的方向摆动,导致进料口部分型钢的摆动范围过大,以及型钢进入型钢折弯机的路线不固定,难以与型钢智能生产线配合,造成空间浪费;不能够对弯曲后的型钢进行反向操作(矫直);型钢弯曲由于非线性回弹特性的存在,传统型钢折弯机在工作时能够一次把型钢折弯成目标弯曲半径是非常困难的,往往需要使型钢在折弯机上经过反复前进和后退,反复顶压折弯,最终才能够使型钢达到预定弯曲度,既降低了作业效率,又增加了能耗[5]。

2 基于视觉测量的新型型钢折弯机设计

基于视觉测量的新型型钢折弯机装置的结构设计主要包括两大部分,新型型钢折弯机的机械结构设计和基于视觉测量的型钢弯曲度检测系统的结构设计,其三维结构图如图2和图3所示。

1. 壳体;2.窗户图2 装置整体三维结构图(带壳体)

1. 支撑限位装置;2. 工作台;3. 夹紧限位装置;4. 油缸;5. 顶推装置;6. 电控箱;7. 光源;8. 可伸缩支架;9. 相机;10. 横杆;11. 出料端;12. 下支撑轴;13. 上限位轴;14. 驱动装置;15. 型钢;16. 进料端图3 装置整体三维结构图(无壳体)

通过在新型型钢折弯机进料端处设置多个支撑限位装置和夹紧限位装置,可以保证型钢的进料路线和方向确定,可使型钢焊接点的位置固定,有利于将焊接自动化设备集成到生产线中;通过在新型折弯机出料口处设置型钢弯曲度视觉测量装置,可以实现型钢弯曲度无接触式实时测量,并把检测结果传递给电控装置实现型钢的一次弯曲成型。

2.1 新型型钢折弯机结构设计

新型型钢折弯机是通过改进传统折弯机得到,主要包括支撑限位装置、驱动装置、夹紧限位装置和顶推装置,其机械结构如图3所示。

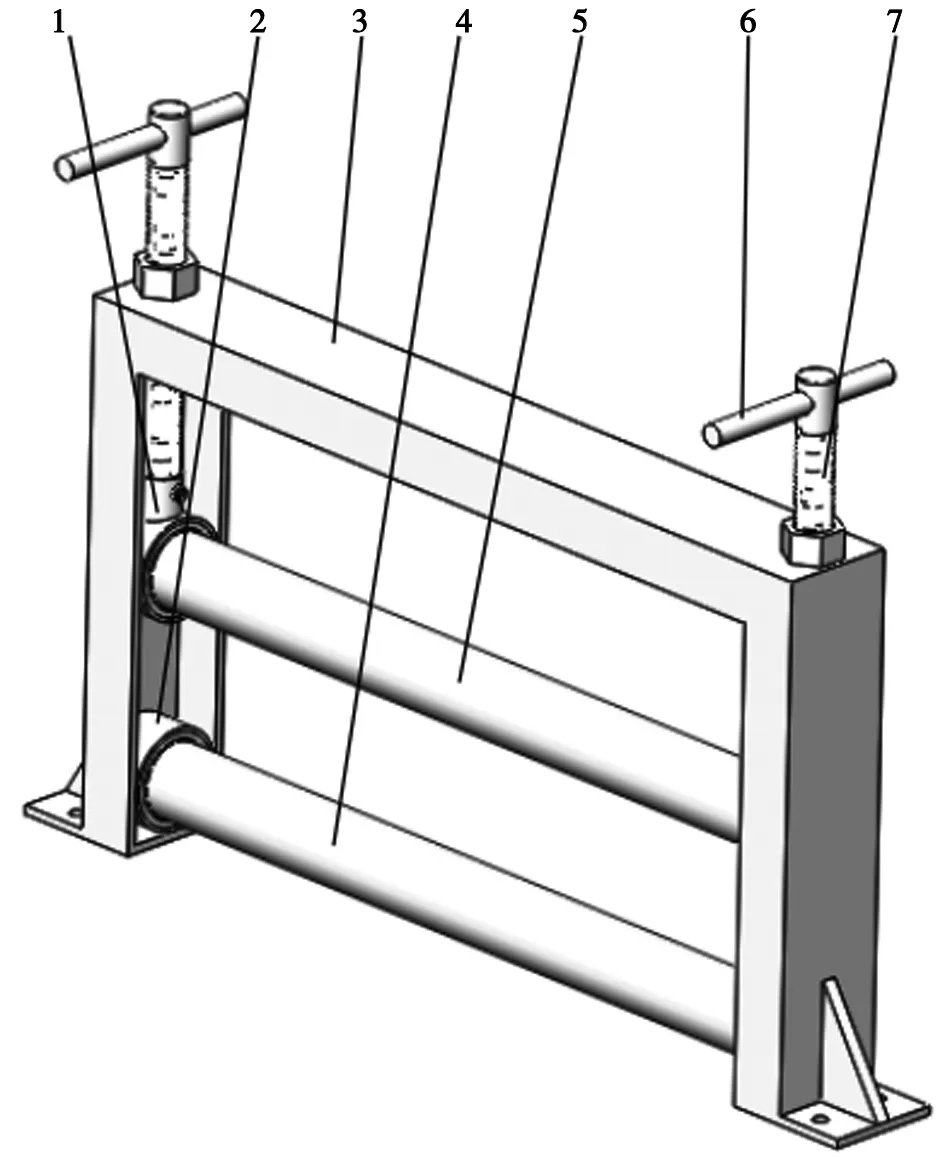

工作台的左端和右端分别为型钢的进料端和出料端。在工作台上设置了五组支撑限位装置,其主要结构如图4所示。各支撑限位装置的结构相同,在进料端向出料端的方向上沿直线分布,均包括支撑架和上下间隔设置在支撑架上的上限位轴和下支撑轴。下支撑轴通过轴承直接与固定座相连,固定座与支撑架固定相连。上限位轴通过轴承、套筒与调节丝杠相连,调节丝杠上方设有旋转把手。下支撑轴是为了支撑型钢,上限位轴是为了防止型钢在折弯过程中在上下方向上发生摆动。上限位轴和下支撑轴中间的空间称为支撑限位空间,通过旋转把手可以调节上限位轴和下支撑轴之间的间距使其恰好为目标型钢的厚度。

1. 套筒;2. 固定座;3. 支撑架;4. 下支撑轴;5. 上限位轴;6. 旋转把手;7. 调节丝杠图4 支撑限位装置

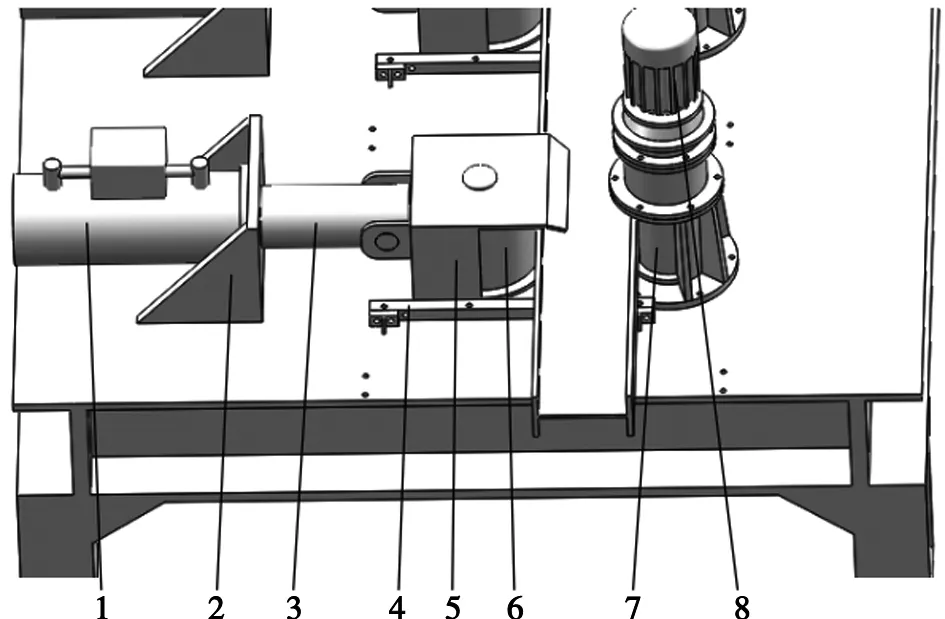

夹紧限位装置包括夹紧液压缸,其结构如图5所示。夹紧液压缸位于工作台上半部分,液压缸通过安装座固定连接在工作台,液压杆前端在顶轮箱内部设有用于顶压型钢的顶轮,顶轮箱通过滑轨滑动连接于工作台。各个夹紧液压缸在工作台上由进料端向出料端的方向沿直线均匀分布,夹紧液压缸与驱动装置配合防止型钢在工作台前后方向上发生偏移,也能够保证新型折弯机对弯曲后的型钢起到矫直的作用。所有驱动装置结构相同,包括正反转电机和驱动轮。各个驱动装置利用驱动轮的摩擦力驱动型钢前进或后退。三个驱动装置在工作台上沿直线分布,前两个驱动装置沿夹紧液压缸的轴线竖向安装,第三个驱动装置位于顶推装置和第三个夹紧液压缸之间位置。

1. 夹紧液压缸;2. 安装座;3. 液压杆;4. 滑轨; 5. 顶轮箱;6. 顶轮;7. 驱动轮;8. 正反转电机图5 夹紧限位装置

顶推装置位于工作台末端,且其安装方向和方式与夹紧液压缸相同。工作台出料端设有油缸和电控装置,油缸用于储存液压油,保证各个液压缸的正常工作。

电控装置用于控制照明灯、相机、各型钢驱动装置的正反转电机及顶推装置。

2.2 型钢弯曲度视觉测量系统设计

型钢弯曲度视觉测量系统是实现型钢弯曲半径实时矫正的核心部分,型钢弯曲度视觉测量系统所用的相机和光源及其安装方式如图3所示。

相机机构包括可伸缩支架、横杆和相机,其主要机械结构安装位置如图3所示。相机机构横跨于新型折弯机出料口方向的型钢路径上,横杆固定在可伸缩支架上方,顶部的横杆上设有相机,相机位于型钢的正上方其拍摄方向朝向下方,这样的设置使相机拍摄的图像为正对型钢的俯视图,用于拍摄具有最小变形量的图像。由于本文针对大型型钢,因此要求相机的分辨率较高。型钢折弯过程属于冷变形,在型钢弯曲的过程中速度不能过快,型钢行进的速度保持在0.03~0.1 m·s-1。综合考虑采用型号为MV-CH120-10GM的CMOS工业面阵相机,其摄像头分辨率为4 096×3 000,全帧重复率9.4 fps。

光源的选择是照明机构设计的关键环节,针对型钢弯曲度检测选择线光源[6],各照明装置分散布置于出料口方向上型钢路径的两侧。各照明机构结构相同,均包括照明支架和照明灯,其结构如图6所示。照明支架的高度可调,照明灯通过斜连接件固定在照明支架顶部,在实际检测的时候照明灯的高度低于型钢的上表面10~30 cm时效果最佳。

1. 照明支架;2. 斜连接件;3. 照明灯图6 照明机构三维图

为了减少外界因素对该系统工作环境的影响,采用壳体将型钢折弯装置、弯曲度检测装置罩在内部。壳体的窄口处为型钢的进料口,壳体的斜切口处为型钢的出料口,在实际应用时进料口和出料口处分别设有布帘或塑料帘用来阻挡外界光线的干扰,布帘或塑料帘上设有用于型钢通过的开口。壳体上两侧设有窗户用于观察该装置的工作情况;在垂直于控制柜方向上设有门,用于操作电控装置与外接工控机和显示屏。

3 基于视觉测量的型钢折弯机工作原理

采用上料设备将型钢由进料口送入壳体并依次穿过各型钢支撑限位装置,直到型钢前部与顶推装置中的顶推轮恰好接触,通过旋转把手调节上限位轴和下支撑轴之间的空间使上限位轴恰好与型钢接触,调整顶紧液压缸中液压杆的伸缩量,使型钢两个侧面与各驱动装置和夹紧液压缸中的顶推轮接触。同时启动各个驱动装置带动型钢向出料端移动,当型钢初始位置经过顶推装置时,根据设置好的参数设置顶推装置中液压杆的伸缩量对型钢进行挤压弯曲,在弯曲后的型钢被送出工作台后,摄像机对折弯后型钢进行图像采集,把采集到的图像传输到上位机中,利用上位机中的图像处理软件对采集到的图像进行灰度化、二值化、滤波、形态学运算和边缘检测等预处理,获得型钢边界轮廓信息,利用相机标定参数和最小二乘法对型钢的外边界进行曲线拟合,从而获得型钢弯曲后的曲率半径,通过图像处理软件和下位机之间的通信链接把检测的信息反馈给下位机,下位机再通过对上位机反馈信息的判断,在允许误差范围内及时调节顶推装置中液压杆的伸缩量。当检测得到的半径精度超出误差允许范围时,会对顶推装置中液压杆的伸缩量立即进行反向调节,保证弯曲型钢的误差一直保持在允许范围内,使顶推装置中液压杆的伸缩量与型钢受压折弯后经非线性回弹的弯曲半径相匹配,从而实现不需要反复进退型钢,使型钢通过型钢折弯机一次弯曲变形,即可使其曲率半径达到预定值。

4 结论

与传统折弯机相比,基于视觉测量的大型型钢折弯机具有以下优点:

1)型钢的进料路线固定,便于集成到型钢弯曲生产线上,为生产线的焊接工艺提供了便利;

2)型钢在弯曲过程中只有一侧受力,可以很大程度上避免型钢不可控变形,保证了工件的质量;

3)在型钢折弯过程中可实现对型钢弯曲度的实时矫正,使得型钢在一次受压弯曲后经非线性回弹即可直接达到预定弯曲度。