反硝化细菌工业化筛选与扩增培养研究

张 鑫,杨 宏

(北京工业大学水质科学与水环境恢复工程重点实验室,北京 100124)

目前,大多数污水处理厂仍采用活性污泥法作为核心处理工艺[1],该工艺的主体活性污泥系统属于单泥系统,其中的各功能菌群存在明显的生理差异,导致运行条件无法满足各类菌群的生长要求,使得它们不能充分发挥各自最佳的生化性能,脱氮能力受到严重的限制[2],而包埋固定化技术能够通过对某一特定功能细菌的固定化解决上述问题。包埋固定化是一项十分具有发展前景的技术,其在水处理领域的应用受到广泛关注[3]。该技术不仅能够提高微生物对复杂环境条件或有害物质的耐受性,还能够增强载体中微生物的高效性,维持生物量的稳定,更容易实现固液分离[4]。

包埋反硝化活性填料在各种污水的脱氮处理中得到广泛应用。目前,包埋固定化的常规技术路线是首先对功能细菌进行筛选与扩增培养,然后以获得的污泥作为菌源制作包埋固定化填料,最后将其应用到不同污水处理系统。因此,在包埋反硝化填料工业化应用进程中,实现高效反硝化细菌的规模化生产是关键一步。根据之前的研究[5],活性污泥驯化方法被广泛应用,但目前相关研究更多地在实验室规模下进行筛选培养,这显然无法满足包埋固定化技术规模化应用的实际需求。本研究采用活性污泥驯化方法,以工业级生物反应器为基础,首先分析以活性污泥为种泥进行连续筛选与扩增培养的运行工况,又进一步探究不同初始污泥浓度下污泥增长与氮负荷投加的情况,并用相关指示参数对其高效性与经济性进行评估,通过综合考虑给出反硝化污泥实际生产过程中初始污泥浓度的建议值。此外,对获得的高效反硝化污泥进行包埋,并对包埋填料的脱氮表现进行考察。本研究旨在为实际工程应用提供理论支持。

1 材料与方法

1.1 接种污泥

本试验所用的接种污泥取自北京市某污水处理厂,为二沉池的回流污泥。

1.2 包埋活性填料的制备

用于制备包埋活性填料的材料包括碳酸钙(CaCO3)、粉末活性炭(粒度小于120 目)、无水硫酸钠(Na2SO4)、硼酸(H3BO4)和聚乙烯醇(PVA)。上述材料均是市售的普通化学药剂,均为分析纯。其中,聚乙烯醇的聚合度为2 200,醇解度为20%~99%。包埋活性填料的制备参照相关资料[6]。

1.3 试验原水

试验原水均采用人工配制,其中反硝化细菌所需的氮源、碳源和磷源分别以硝酸钾、乙酸钠和磷酸二氢钾的形式提供,控制碳氮比在3.0~3.5。用浓度0.23 mol/L 的稀硫酸溶液对反应器中溶液的pH 进行调节。微量元素的补充参照相关资料[7]。

1.4 试验设计

1.4.1 反硝化细菌工业化筛选与扩增培养试验

如图1 所示,本试验采用的反应器为总容积3 000 L 的工业级生物发酵罐,实际运行过程中,可控制的有效容积为2 500 L。另设有基于可编程逻辑控制器(PLC)的自控柜,其能够对搅拌速度、温度和pH 等重要运行参数进行控制。一般搅拌速度控制在16 rad/s,可以通过温度探头、pH 探头对发酵罐内部环境进行实时监控,根据相关资料[8-9],自动控制加热开关、酸泵开关,使温度和pH 分别保持在26℃和8.00±0.50。该阶段试验设定了11 个不同的运行梯度,当出水总氮(TN)浓度小于10 mg/L 时,调高加药计量泵的流量来提高运行负荷,使其达到下一梯度,每天进药时间设置为8 h。培养过程中,采用底物流加的间歇运行方式,具体运行参照相关资料[10]。

图1 反硝化污泥驯化培养反应器装置

1.4.2 包埋反硝化填料脱氮性能探究试验

如图2 所示,本试验采用内径38 cm、高度50 cm 的有机玻璃柱,实际运行中,可控制的有效容积为42 L。该阶段试验设定了9 个不同的运行梯度,当出水TN 浓度小于20 mg/L 时,采用梯度法增加底物浓度和缩短水力停留时间(HRT),将运行负荷提高至下一梯度。采用连续上向流的运行方式,填料体积填充率控制在12%。安装循环泵,并设置浮子流量计,运行过程中,循环泵流量保持在340 L/h,以提高传质效果。温度控制器可以使温度保持在26 ℃,利用PLC 自控柜控制酸泵自动加酸,使pH 控制在8.00±0.50。

图2 包埋反硝化活性填料连续流反应器装置

1.5 分析项目与检测方法

硝态氮(NO3--N)检测使用紫外分光光度法,亚硝态氮(NO2--N)检测使用N-(1-萘基)乙二胺分光光度法,化学需氧量(COD)检测使用COD 快速测定仪,污泥浓度检测使用滤纸烘干称重法[11]。其中,污泥浓度以混合液悬浮固体浓度(MLSS)表征。使用在线仪表对pH 与温度进行检测。

2 结果与讨论

2.1 反硝化细菌工业化筛选与扩增培养试验

反硝化细菌工业化筛选与扩增培养试验涉及两个阶段,一是驯化培养,二是取泥生产。

2.1.1 驯化培养阶段

如图3 所示,经体积折算,进水氮浓度为加药计量泵平均每小时向反应器中输送的氮浓度,出水氮浓度为反应器中平均每小时的氮积累量。刚开始培养1~7 d 时,出水TN 浓度逐渐下降,但直到第7 d 才低于10 mg/L,进水硝态氮浓度也一直维持在相近的水平。该阶段脱氮速率没有明显的增长,整体水平较低,最大脱氮速率仅为41.5 mg/(L·h)。经分析,主要原因有3 点。一是该阶段污泥浓度较低,缺少脱氮反应的物质基础;二是新的培养环境使得反硝化污泥需要一定时间来适应;三是接种污泥中存在其他异养菌,它们会与反硝化细菌在碳源利用方面形成竞争。但在之后的培养过程中,随着运行负荷的不断增加,脱氮速率整体上呈现快速增长趋势,从第7 d 的41.5 mg/(L·h)提高到第30 d 的522.4 mg/(L·h)。此后,脱氮速率增长趋势逐渐放缓,并在第33 d 达到整个驯化培养过程的最大值,即534.7 mg/(L·h)。不断强化的驯化条件逐步淘汰种泥中的其他异养菌,同时反硝化细菌也完成对新培养条件的适应,这些正向因素使得反硝化细菌快速生长,脱氮能力实现高效提升。

图3 反硝化污泥驯化培养阶段进出水TN 浓度与脱氮速率、出水硝态氮与亚硝态氮浓度的变化

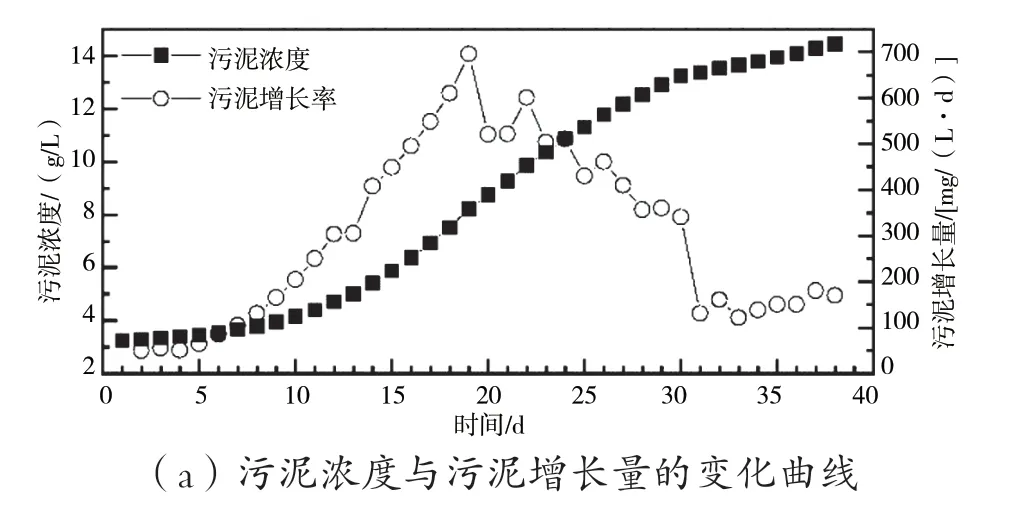

在反硝化污泥连续驯化培养阶段,污泥浓度及其增长量、比反硝化速率的变化如图4 所示。培养1~38 d 时,污泥浓度变化曲线呈近似S 形,符合种群生长特征。该培养过程可以分为适应阶段(1~7 d)、快速生长阶段(8~30 d)和稳定阶段(31~38 d)。刚开始培养1~7 d 时,污泥浓度与比反硝化速率均呈现增长态势,但是趋势平缓,最大比反硝化速率仅为11.4 mg N/(g MLSS·h),最大污泥增长量仅为105.2 mg/(L·d)。培养8~30 d时,反硝化细菌在驯化作用下逐步适应培养环境,污泥浓度和比反硝化速率都实现快速提高。培养21 d 时,比反硝化速率达到最大,为41.7 mg N/(g MLSS·h)。培养19 d时,污泥增长量达到最大,为696.5 mg/(L·d),对应的污泥浓度为7 515.3 mg/L。在该培养条件下,污泥浓度为7 515.3 mg/L 时,反硝化污泥能实现最快增长。第30 d 污泥浓度为13 227.5 mg/L,此后,污泥增长量下降明显,并始终维持在较低水平。经分析,主要原因有两点。一是长期的连续驯化培养导致发酵罐内部积累各种代谢产物,不利于污泥生长。二是功能种群间存在竞争生长关系,环境容量受到限制。

图4 反硝化污泥驯化培养阶段污泥浓度、污泥增长量和比反硝化速率的变化

2.1.2 取泥生产阶段

不同污泥浓度对应的污泥增长量不同,污泥浓度为7 515.3 mg/L 时,反硝化污泥在该培养条件下具有最大的增长量。但是,除了考虑快速产泥外,还要考虑产泥的经济性。为了找到实际生产过程中高效性与经济性的平衡,实现两者的合理优化,开展取泥生产包埋填料的试验。当出水TN 浓度小于10 mg/L 时,通过梯度法调高加药计量泵的流量,使得运行负荷提高至下一梯度。如图5 所示,取泥后,A 过程几乎不存在适应阶段,而B 过程和C 过程均需要一定的适应时间。经分析,取泥会对功能细菌的菌群结构造成一定破坏,由表1 可以看出,取泥比例越大,污泥恢复所需时间越长。此外,C 过程的污泥增长率整体要高于A 过程和B 过程,由于环境容量有限,初始污泥浓度越大,越快达到环境容量,污泥增长率会更早出现下降趋势。B 过程仍处于驯化培养的适应阶段,当污泥浓度增加到7 515.3 mg/L 时,污泥处于快速生长阶段,污泥增长量达到最大,为675.2 mg/(L·d)。

图5 反硝化污泥取泥生产阶段污泥浓度及污泥增长率与进、出水TN 浓度的变化

如表1 所示,A 过程、B 过程和C 过程的平均污泥增长量分别为425.6 mg/(L·d)、430.1 mg/(L·d)、410.3 mg/(L·d)。A 过程、B 过程的平均污泥增长量近似相等,而C 过程则要明显小于A 过程、B 过程。经分析,较低的初始污泥浓度在培养过程中所能提供的菌群基数较小,使得平均污泥增长量较低。本试验采用指示参数来评估反硝化污泥实际生产过程的高效性与经济性,该参数值越大,则对应的生产过程就更兼具高效性与经济性。A 过程、B 过程和C 过程对应的指示参数分别为10.39、13.71、16.89,以5 530.4 mg/L 作为初始污泥浓度,能够更好实现高效经济的污泥生产。实际生产过程中,初始污泥浓度的建议值取5 500 mg/L。随着培养的进行,污泥浓度与比反硝化速率都达到较高的水平,如果污泥以这样的状态长时间滞留在发酵罐中,就需要投加较多的底物来维持其活性,相应污泥增长量较低,这无疑导致污泥生产的低性价比。因此,在保证污泥得到充分生长后,应及时取泥生产。

表1 不同初始污泥浓度培养过程的相关参数

2.2 包埋反硝化填料脱氮性能探究试验

如图6 所示,以驯化污泥为菌源制成包埋反硝化填料,在运行的第1 d,出水TN 浓度较高,去除率为68.75%,但经过短暂的适应后,第2 d 出水TN浓度就低于20 mg/L,之后运行负荷不断增加,从第3 d 开始,去除率稳定维持在90%以上。运行至第12 d,脱氮速率达到整个运行过程的最大值,为220.6 mg/(L·h)。将本试验与相关研究[12]的PVA包埋活性填料运行试验进行对比,本试验的包埋填料能够更快实现高效脱氮,脱氮水平整体略高。本试验培养方法获得的高效反硝化污泥制成包埋填料后仍然保持良好的生物活性,包埋填料具有良好的脱氮效果。

图6 包埋反硝化填料运行过程中进出水TN、HRT与TN 去除率的变化

3 结论

研究表明,利用工业级生物发酵罐进行反硝化细菌的筛选与扩增培养是可行的,可实现稳定生产。在反硝化细菌实际生产过程中,初始污泥浓度的建议值可设为5 500 mg/L,以实现产泥的高效与经济,推进包埋固定化技术的工业化应用。在保证污泥得到充分生长后,应及时取泥生产,提高污泥生产的性价比。本研究筛选扩增方法获得的高效反硝化污泥被制成包埋填料后,其生物活性仍然保持在较高的水平,它能够很好地应用于包埋填料中。