硫铁矿烧渣综合回收有价金属的研究

李益斌,郭持皓,孙彦文,王 军

(矿冶科技集团有限公司,北京 100160)

硫铁矿是生产硫酸的主要原料,硫酸生产过程会产生大量硫铁矿烧渣。工业上,每生产1 t 硫酸产生0.8~0.9 t 硫铁矿烧渣[1],大量堆存的烧渣不仅会占用大量土地,而且会污染环境[2-3]。硫铁矿烧渣富含铁,同时含有少量的金、银、铜等有价金属[4-6],其铁含量为50%~60%,主要以Fe2O3、Fe3O4的形式存在[7-8]。硫铁矿烧渣作为二次资源,是一种很好的综合利用原料。本文针对硫铁矿烧渣,采用酸浸-氰化工艺,综合回收金、银、铜等有价金属,实现硫铁矿烧渣有价金属的综合回收利用。

1 试验部分

1.1 试验原料

试验原料为硫铁精矿焙烧后的烧渣,主要成分如表1 所示。

表1 硫铁矿烧渣多元素分析结果

1.2 试验设备和试剂

主要试验设备有精密电动搅拌器、水浴锅、氰化滚瓶、抽滤设备和恒温干燥箱。主要试剂有硫酸、氢氧化钠(NaOH)、碳酸钠(Na2CO3)和氰化钠(NaCN)等。

1.3 试验方法

1.3.1 酸浸试验

取烧渣50 g 置于烧杯中,用硫酸进行浸出,液固比为3∶1,浸出时间为2 h,控制不同的硫酸浓度,浸出过滤后干燥称重,分析酸浸渣中Cu、As 含量,计算Cu、As 的浸出率。

1.3.2 氰化试验

取酸浸渣30 g 置于氰化滚瓶中,在常温下进行氰化浸出,浸出液固比为1.5∶1.0。用NaOH、Na2CO3调节矿浆pH,使其保持在10.0~10.5,滚瓶滚动4 h,再加入NaCN 溶液。依次加入不同量的NaCN 溶液,浸出一段时间。浸出完毕后,浸出渣过滤、洗涤并干燥。分析氰化渣中Au、Ag 含量,计算Au、Ag 的浸出率。

2 结果与讨论

2.1 酸浸试验

酸浸试验主要涉及两部分内容,一是酸浓度试验,二是浸出温度试验。

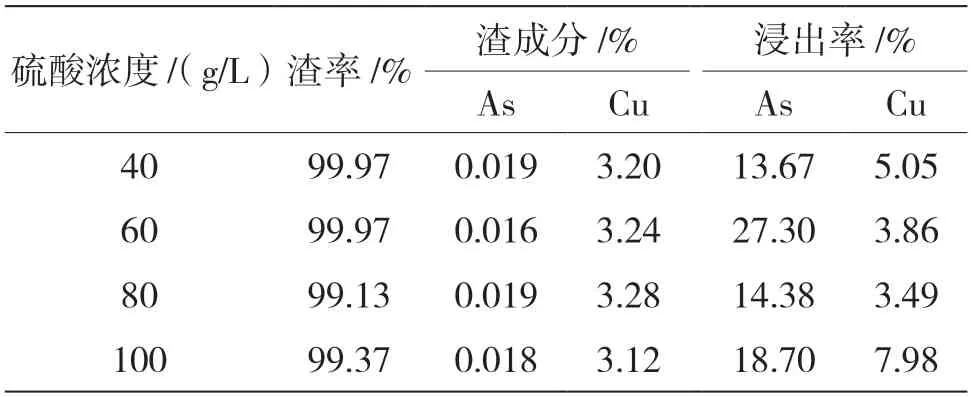

2.1.1 酸浓度试验

取烧渣50 g,按液固比3∶1 加入硫酸溶液,控制不同酸度,在常温下浸出2 h,考察硫酸浓度对砷、铜浸出率的影响,试验结果如表2 所示。

表2 硫酸浓度对砷、铜浸出率的影响

由表2 可知,砷和铜的浸出率随着硫酸浓度的增加略有增加,但整体浸出率不高。硫酸浓度为100 g/L 时,铜的浸出率较高,为7.98%。从回收铜的角度考虑,确定添加硫酸的浓度为100 g/L。

2.1.2 浸出温度试验

取烧渣50 g,按液固比3∶1 加入硫酸溶液,硫酸浓度为80 g/L,在不同的温度下浸出2 h,考察不同温度对砷、铜浸出率的影响,试验结果如表3所示。

由表3 可知,砷和铜的浸出率均随温度的升高而升高,砷和铜的浸出率在60~80 ℃温度区间迅速提高。温度为80 ℃时,砷和铜的浸出率分别为33.99%、28.26%。因此,硫酸浸出的温度选定为80 ℃。

表3 浸出温度对砷、铜浸出率的影响

综合硫酸浸出试验结果,确定硫酸浓度100 g/L、温度80 ℃作为硫酸浸出条件,砷和铜的浸出率分别可达25.77%、38.98%,由于焙烧渣的砷含量明显很低,砷浸出率低并不影响最后的酸浸试验结果。

2.2 氰化试验

氰化试验涉及三部分内容,一是氰化钠添加量试验,二是氰化时间试验,三是活性炭吸附时间试验。

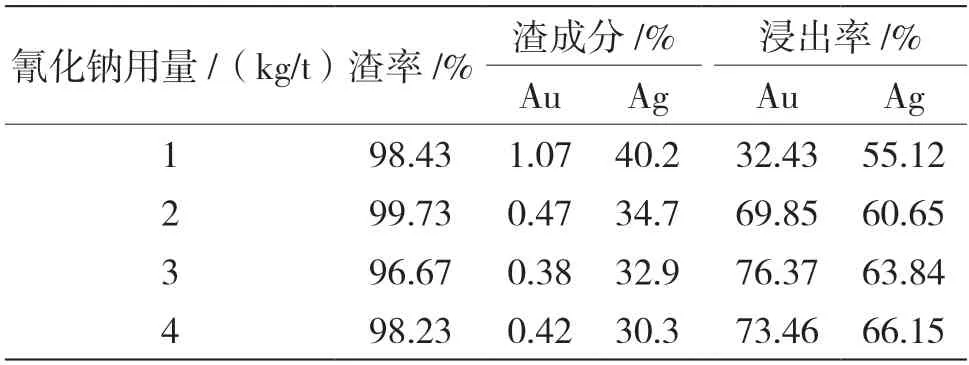

2.2.1 氰化钠添加量试验

取酸浸渣30 g 置于氰化滚瓶中,在常温下进行氰化浸出,浸出液固比为1.5∶1.0。首先用NaOH、Na2CO3调节矿浆pH,使其保持在10.0~10.5,氰化滚瓶滚动4 h,然后加入NaCN 溶液,依次加入1 kg/t、2 kg/t、3 kg/t、4 kg/t 的NaCN,浸出24 h,考察氰化钠添加量对金、银浸出率的影响,试验结果如表4所示。

表4 氰化钠用量对金、银浸出率的影响

由表4 可知,金和银的浸出率随着氰化钠用量的增加逐渐增加,当氰化钠用量为3 kg/t 时,金的浸出率为76.37%,银的浸出率为63.84%。当氰化钠的用量大于3 kg/t 时,随着氰化钠用量的增加,金、银的浸出率增加较小。经综合考虑,氰化钠的添加量选定为3 kg/t。

2.2.2 氰化时间试验

取酸浸渣30 g 置于氰化滚瓶中,在常温下进行氰化浸出,浸出液固比为1.5∶1.0。首先用NaOH、Na2CO3调节矿浆pH,使其保持在10.0~10.5,氰化滚瓶滚动4 h,然后加入NaCN 溶液,加入3 kg/t 的NaCN,依次浸出12 h、24 h、36 h、48 h,考察氰化时间对金、银浸出率的影响,试验结果如表5 所示。

表5 氰化时间对金、银浸出率的影响

由表5 可知,金和银的浸出率随着氰化时间的延长逐渐增加,当氰化时间为36 h 时,金的浸出率为78.16%,银的浸出率为67.90%,其后随着氰化时间的延长,金的浸出率增加较小。从经济性角度考虑,确定氰化时间为36 h。

2.2.3 活性炭吸附时间试验

取酸浸渣30 g 置于氰化滚瓶中,在常温下进行氰化浸出,浸出液固比为1.5∶1.0。首先用NaOH、Na2CO3调节矿浆pH,使其保持在10.0~10.5,氰化滚瓶滚动4 h,然后加入NaCN 溶液,加入3 kg/t 的NaCN,浸出24 h。浸出完毕后,浸出渣过滤、洗涤并干燥。浸出液加入活性炭进行吸附,活性炭用量为10 g/L,吸附时间分别为6 h、12 h、18 h、24 h,考察吸附时间对金、银吸附率的影响,试验结果如表6所示。

表6 吸附时间对金、银吸附率的影响

由表6 可知,金和银的吸附率随着时间的延长逐渐增加,当吸附时间为24 h 时,金、银的吸附率达到最大。此时,金的吸附率为83.33%,银的吸附率为81.48%。因此,确定活性炭的吸附时间为24 h。

3 结论

本文采用酸浸-氰化工艺处理硫铁矿烧渣。酸浸试验结果表明,硫酸浓度为100 g/L,浸出温度为80 ℃时,砷和铜的浸出率分别为25.77%、38.98%,浸出效果最佳。在最佳酸浸条件下,对酸浸渣进行氰化试验。结果发现,氰化钠用量为3 kg/t,氰化时间为36 h 时,金的浸出率为78.16%,银的浸出率为67.90%,氰化处理效果最佳。当活性炭吸附时间为24 h 时,吸附后液含金量小于1 mg/L,含银量为2.5 mg/L,金、银的吸附率分别为83.33%、81.48%。研究表明,该工艺对硫铁矿烧渣的处理效果较好,可以实现有价金属的综合回收。