12Cr2Ni4A钢主动齿轮两次碳氮共渗工艺研究

游平平, 赵明鹏

(南京机电液压工程研究中心,江苏 南京 211106)

碳氮共渗(亦称氰化)是钢在奥氏体状态下, 通过将活性介质分解出的碳和氮原子渗入钢表面, 以提高表面硬度和耐磨性等性能的化学热处理方法[1]。碳氮共渗本质上是以渗碳为主同时渗入氮的化学热处理工艺。目前,已广泛应用于齿轮、轴承等机械零件的表面强化处理。

某航空机载装备中的主动齿轮如图1所示,其材料为12Cr2Ni4A,是某产品中的重要零件。由于齿轮和花键受力大小和性质不一样,因此提出的深度要求也不同。在保证心部柔韧性的同时还要确保表面的耐磨性,因而需对表面和心部强化处理提出不同的技术要求。目前,国内关于两次氰化方面研究较少。另外,相同材料在成分上的细小差异,往往会使心部硬度出现很大的偏差。为了避免这一偏差,同时满足两种渗层深度要求,本文针对该零件进行两次氰化试验研究。

1 零件状况

主动齿轮设计要求齿廓表面和T表面渗层深度0.55~0.75 mm,硬度58~62HRC;内花键齿两侧工作面渗层深度0.15~0.4 mm,硬度≥56 HRC;中心硬度34~41 HRC。金相组织按HB 5492—2011《航空钢制件渗碳、碳氮共渗金相组织分级与评定》-Ⅲc的要求执行。该类型零件两次氰化难度在于:

图1 零件形状图Fig.1 Part shape drawing

1)零件的氰化面为齿部和内花键,尺寸较小,氰化过程中容易产生尖角效应,金相组织不易合格。因此,需要严格控制渗剂浓度;

2)零件外齿的两次氰化,需要严格控制渗剂的浓度和氰化过程,保证零件的氰化深度、硬度及表面金相组织合格。

3)零件的淬火方式:需探索油冷和不同温度下等温淬火对内花键变形的影响。

2 氰化工艺参数

2.1 共渗剂

气体碳氮共渗常用渗剂为三乙醇胺和尿素混合而成的含碳氮化合物溶液(三乙醇胺和尿素按4:1比例混合),通过滴注器滴入井式渗碳炉内。

2.2 共渗温度

共渗温度直接影响碳氮共渗介质的活性和碳、氮原子的扩散系数,对渗层的碳氮浓度、渗层深度乃至渗层金相组织等均有较大影响。因此,选择合适的碳氮共渗温度,对提高渗层质量和加快渗速十分重要。

碳氮共渗常用温度为820~880 ℃[2],对于要求具有良好综合力学性能的零件,一般选取中上限,但随着温度的升高会使晶粒粗大,故两次氰化均选择860 ℃。淬火温度是决定表面和心部组织、性能的一个重要因素,碳氮共渗后降温直接淬火或二次加热淬火,不同的淬火温度对淬硬层组织和心部力学性能有较大的影响。根据相关标准及文献[3],本试验选取淬火方法为碳氮共渗后直接降温至810 ℃。

2.3 共渗速率

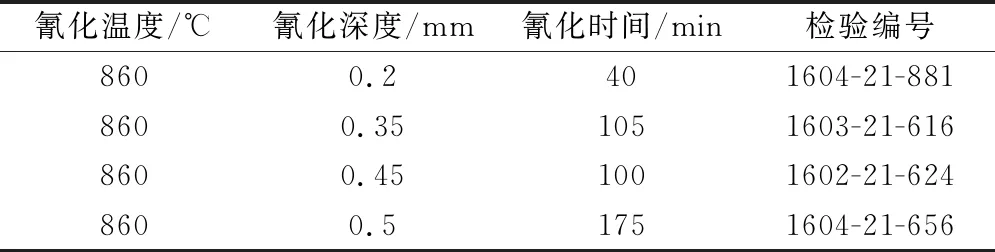

采用氰化工艺参数为温度860 ℃,滴量80滴/min。12Cr2Ni4A材料的氰化结果,如表1所示。

表1 氰化温度、深度及对应时间

相应的速率波动如图2所示。由图可知,氰化的平均速率在0.17~0.3 mm/h之间,并且随着氰化深度的增加,平均速率呈递减的趋势。在实际生产中,通常以氰化的平均速率来检查试棒深度,确定出炉时间。

图2 氰化平均速率Fig.2 Average cyanidation rate

2.4 氰化工艺流程

本试验采取的氰化工艺流程为:升温至工作温度(滴入渗剂排气)→零件装炉→排气→回复到共渗温度→碳氮共渗(火焰呈干净的青黄色)。

3 试验方法

根据设计要求(外齿最终氰化深度0.55~0.75 mm,内花键氰化深度0.15~0.4 mm),本试验设计了两种两次碳氮共渗工艺方法:

试验方法一:按现有机加工艺路线,先对齿部进行一次氰化(深度达到0.4~0.6 mm),合格后再对齿部和内花键进行氰化,达到工艺要求深度;

试验方法二:将齿部一次氰化达到工艺最终要求深度,然后对齿部镀铜保护后,只对内花键进行氰化。

3.1 试验方法一

3.1.1齿部一次氰化退火

第一次氰化工艺深度要求为0.4~0.6 mm。选择齿大小、齿数等参数和零件相同的φ8 mm的12Cr2Ni4A试棒,在860 ℃保温2.5~4 h进行氰化退火。

氰化过程中按照估算时间提前将试棒从取样孔取出,快速检查渗层深度,以便确定试件出炉时间,共渗170 min后出炉。退火后齿部渗层深度为0.50 mm,符合一次氰化深度0.4~0.6 mm的要求。

3.1.2 齿部二次氰化淬火

将一次氰化后的试样加工出内花键,齿部一次氰化后深度0.5 mm,要求二次氰化后深度0.55~0.75 mm。由图2可知,深度越深,渗速越慢,故渗速应低于0.17 mm/h。为了防止齿部超深,将内花键的深度控制在中下限,按0.17~0.3 mm/h速率估算氰化时间为1~1.5 h。通常12Cr2Ni4A材料在810 ℃淬火+低温回火后心部硬度可达44 HRC,超过了中心硬度要求34~41 HRC,故需调整淬火工艺。

通过分析该钢渗碳前后的C 曲线,为了同时满足表面和心部硬度要求,本试验采用等温处理的方法,即在810 ℃保温8~10 min 后转入310 ℃硝盐槽保温10~15 min。此时零件心部温度在其Ms点以下,心部组织部分转变为马氏体,使心部硬度满足要求;而保温结束后空冷至表面渗碳层的Ms点以下及后续的冷处理过程中,使表面组织发生转变,最终满足表面硬度要求[4]。具体工艺如图3所示。

图3 二次氰化热处理工艺 Fig.3 The teice cyaniding heat treatment process

按上述工艺进行二次氰化后,齿部和内花键的深度和硬度见表2,齿部和内花键的渗层组织分别见图4和图5。

3.1.3 数据分析

按照上述工艺进行一次氰化后,齿部渗层深度为0.50 mm,符合机加要求的0.4~0.6 mm。二次氰化后齿部渗层深度达到0.65 mm,符合机加最终要求深度0.55~0.75 mm;内花键深度0.3 mm,满足0.15~0.40 mm的要求。

表2 二次氰化后齿部和内花键硬度和渗层深度

图4 二次氰化后齿部渗层金相组织Fig.4 Microstructure of carburized layer of tooth after twice cyaniding

图5 二次氰化后内花键的渗层金相组织Fig.5 Microstructure of carburized layer of internal spline after twice cyaniding

齿部二次氰化淬火后表面硬度61 HRC,氰化处理与常规马氏体淬火相比,提高了工件的表面硬度,并形成一定深度的淬硬层[5]。符合HB/Z 159中12Cr2Ni4A氰化表层硬度≥58 HRC要求,也符合设计要求58~62 HRC;内花键氰化表面硬度为62.5 HRC,符合HB/Z 159中12Cr2Ni4A氰化淬火后表层硬度≥58 HRC要求,同时符合设计要求≥56 HRC,中心硬度39 HRC符合设计要求的34~41 HRC。齿部二次氰化淬火后渗层的金相组织见图4,组织为高碳马氏体+极少量碳化物,符合检验标准HB 5492渗层金相组织2级,满足设计要求的HB 5492-ⅢC类(碳化物1~7级合格,残余奥氏体1~4级合格);内花键的渗层金相组织如图5所示,组织为高碳马氏体+少量残奥氏体,符合检验标准HB 5492渗层金相组织2级,满足设计要求的HB 5492-ⅢC类。

3.2 试验方法二

3.2.1 齿部一次氰化退火

按结构钢空气炉淬火保温时间公式(0~10)+(1.5~2)*条件厚度min/mm,计算齿轮氰化退火后淬火保温时间为1 h左右。内花键按中下限深度氰化时间为1~1.5 h,可达到一次氰化工艺最终要求深度0.55~0.75 mm。齿部镀铜保护后,只对内花键进行氰化是可行的。

选择齿轮大小、齿数等参数和零件相同的12Cr2Ni4A试样。按已有的工艺参数进行氰化退火,共渗时间为210 min,深度为0.57 mm。

3.2.2 齿部镀铜保护,花键氰化淬火

将试样加工出内花键,并将试样齿部镀铜保护后,按图3氰化淬火工艺进行氰化。考虑到试样的表面硬度,将氰化温度降低为840 ℃。氰化后齿部和内花键的深度和硬度见表3,齿部和内花键的渗层金相组织分别见图6和图7。

3.2.3 数据分析

试样氰化退火后渗层深度为0.57 mm,齿部镀铜保护后随内花键一起氰化淬火的深度为0.57 mm,满足设计最终要求的渗层深度0.55~0.75 mm;内花键深度为0.23 mm,满足设计0.15~0.40 mm的要求。齿部和内花键的渗层金相组织均满足设计要求的HB 5492-ⅢC类,但齿部表面硬度有所下降,这可能是因为在高温下有镀铜层保护,降低了工件表面C、N原子浓度。

表3 氰化淬火后齿部和内花键硬度和渗层深度

图6 氰化淬火后齿部渗层金相组织Fig.6 Microstructure of carburizing layer on tooth after cyaniding quenching

图7 氰化淬火后内花键的渗层金相组织Fig.7 Microstructure of carburized layer of internal spline after cyaniding quenching

4 结果与讨论

本文采用两种两次碳氮共渗工艺方法:一种是12Cr2Ni4A钢齿部一次氰化达到工艺最终要求深度,然后齿部镀铜保护,只对内花键进行氰化;另一种是对12Cr2Ni4A钢齿部进行一次氰化(深度要求0.4~0.6 mm),合格后再对齿部和内花键同时进行氰化,达到最终工艺要求深度。这两种工艺方法都可以满足技术要求。后者氰化淬火后,齿部和内花键的渗层深度、表面硬度、中心硬度和表面金相组织都能满足技术要求;而前者对齿部镀铜保护后进行二次氰化淬火,齿部表面硬度却有所降低,只是勉强满足设计要求。因此,对于前者可以通过尝试将第一次氰化深度加深、增加渗剂滴量等方式来增加表面浓度,从而提高齿部表面硬度。