合金元素对Al-Mg-Si合金机械性能的影响

郝玉喜,吴 楠,王洪卓,谢方亮,刘 鹏

(辽宁忠旺铝合金精深加工有限公司,辽宁 辽阳 111003)

Al-Mg-Si合金具有良好的韧性、中等的强度、优越的耐腐蚀性能以及良好的加工和焊接性能等。另外,Mg和Si易形成Mg2Si强化相[1]。但Mg和Si比值不同,其时效析出行为也会不同。文献[3]报道了在Al-Mg-Si合金中Mg/Si摩尔比对时效动力学产生很大的影响,在180 ℃时效时,其Mg/Si比越小,合金的硬化速度越快;而250 ℃时效时,Mg/Si摩尔比对时效动力学影响较180 ℃更大,并且Si含量越高的合金,晶界析出相越连续且尺寸越大。张新民等[4]研究了Mn含量对6061合金强度和塑性的影响,结果发现Mn含量超过0.1%时,块状Al9(MnFe)3Si相会随着Mn含量增大而增多,并在Mn添加量为0.2%时,合金强度和塑性均达到最大值。

本文借助热力学分析方法,研究过剩Si含量和Mn含量对Al-Mg-Si-Cu合金力学性能和折弯性能的影响。

1 热力学模拟计算方法及原理

CALPHAD是在热力学理论和热力学数据库支持下的相图计算。核心原理为根据已知热力学相平衡数据,确定低组元各相的热力学描述,然后通过递推优化,逐步获得高组元合金相的吉布斯能,而推算可靠的高组元相图。

吉布斯自由的表达式为:

(1)

等式右边第一项为纯组元的吉布斯自由能之和,第二项为理想混合熵引起的自由能增加,第三项偏离理想溶液引起的超额自由能。

组元i在各相中的化学势相等,即有

(2)

μi(α)=μi(β)

(3)

2 试验材料与方法

本试验以Al-Mg-Si-Cu合金为研究对象,借助热力学模拟法分析合金元素含量、Mg/Si比对Al-Mg-Si合金挤压性能的影响。试验合金成分见表1。

采用纯度为99.7%工业铝锭、工业纯镁和工业纯硅,以及中间合金Al-60%Cu和Al-10%Mn,按一定比例投入到熔炼炉中熔化,精炼静置20 min,然后利用水冷半连续铸造方式制备出试验合金,铸锭直径为φ198 mm。铸锭经560 ℃×8 h均匀化处理后,在2000T挤压机上挤压,用线水冷淬火,断面形状为“口”字型。型材经185 ℃×8 h时效处理后,采用AG-X100KNH万能试验机对挤压态合金强度和折弯性能进行测试。

3 结果与讨论

3.1 相组成及微观组织

利用热力学分析方法对三种合金相组成进行模拟分析,模拟结果见图1。从图中可以看出,三种合金均会出现Mg2Si、Al5Cu2Mg8Si6结晶相。此外,1#试样中还有部分Si剩余,而2#试样存在Al2Cu相。

3.2 力学性能分析

一般Al-Mg-Si合金的时效脱溶析出过程为:过饱和固溶体→溶质原子团簇→GP区(球状)→亚稳β″(针状)→亚稳β′(棒状)→稳态β-Mg2Si相(片状)。在时效过程中,合金的硬度和强度会在GP区开始产生,而β″相的析出使合金的强度和硬度达到峰值。从上述脱溶析出过程,GP区、β″、β′相能有效地提高合金的强度,其中β″强化效果最好,是峰时效的产物[5]。图2为三种不同合金的β″相含量随温度变化曲线。Zandbergen[6]和Marioara等[7]利用HRTEM确定出β″相的晶体结构、成分及位相关系,认为β″成分为Mg5Si6。

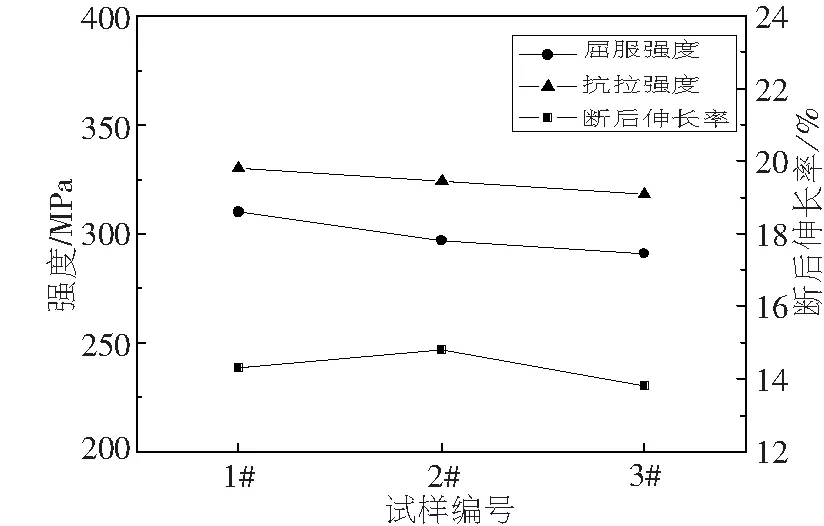

图3为Al-Mg-Si经180 ℃×8 h时效处理后的力学性能。从图中可以看出, 1#试样的屈服和抗拉强度分别为310、330 MPa;2#试样的屈服和抗拉强度分别为297、324 MPa。1#试样的强度要高于2#试样。这是因为其他元素含量相同时,1#试样的Si含量大于2#试样,见图1的模拟分析结果。文献[8]指出过剩Si容易导致原子团簇,且原子团簇中Mg、Si的摩尔比值近似等于1时,β″相更易析出,均匀细小分布在基体上,提高合金的整体强度,从而达到强化效果。李建国等[9]研究Al-Mg-Si时效析出相过程中发现Si加入量越多,时效析出相越多,时效强化效果也越理想,过剩Si可增加Al-Mg-Si合金中析出相的数量,这与本试验结果相符。从图2也可以看出,1#试样强化相β″含量大于2#试样,图1热力学模拟计算结果也与之相符。因此,过剩Si可促进强化相β″均匀析出,是1#试样强度高于2#试样的主要原因。

3#试样屈服和抗拉强度分别为291、318 MPa,比1#试样低20 MPa左右。1#、3#试样中Mg、Si、Cu元素相同,而1#试样Mn元素含量低于3#试样。Mn与Si形成AlMnSi相,消耗了部分强化相所需的Si,而AlMnSi相的强化作用低于强化相β″,因而合金强化效果减弱。文献[2]提出人工时效过程中,Mn在强化相上析出生长,Mn含量高的合金析出物要比Mn含量低的粗大,强化作用也会减弱。由此可知,人工时效后低Mn的1#试样,其时效强化效果要优于高Mn的3#试样。

3.3 折弯性能对比

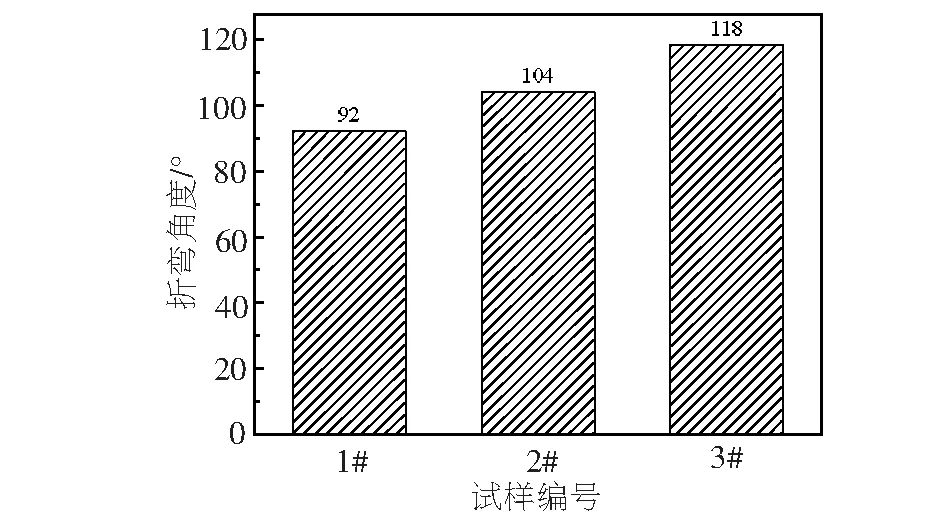

图4为不同成分Al-Mg-Si合金的折弯角度。从图中可以看出,1#试样的弯曲角度要小于2#试样。这是因为1#试样中含有一定量的过剩Si,而过剩Si易在晶界处偏析,使晶界脆化,降低了合金塑性和韧性。

图3 不同成分Al-Mg-Si合金的力学性能Fig.3 Mechanical properties of Al-Mg-Si alloys with different compositions

图4 不同成分Al-Mg-Si合金的折弯角度Fig.4 Bending angles of Al-Mg-Si Alloys with different compositions

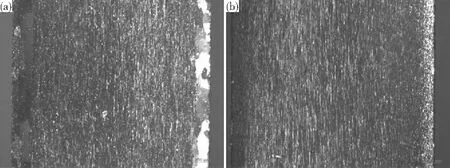

图5为1#、3#试样挤压制品的晶粒度图。从图中可以看出,1#试样边部晶粒尺寸大,粗晶层厚度约为200 μm,发生了再结晶;而3#试样沿挤压方向呈现出纤维变形组织,无再结晶组织。这是因为Mn具有提高合金的再结晶温度,抑制再结晶和细化晶粒的作用。3#试样的再结晶温度高于1#试样,从而提高了1#试样粗晶层厚度,而导致其韧性比3#试样差,弯曲角度也小于3#试样。

4 结论

1)过剩Si可促进强化相β″均匀析出,提高合金的强化效果;Mn易与Si形成第二相,消耗部分Si。在时效过程中,会减少强化相β″数量,弱化合金的强化效果,导致Mn含量高的合金,其时效后的力学性能低于Mn含量低的合金。

2)过剩Si含量高的合金,其折弯性能低于过剩Si含量低的合金;Mn含量高的合金,其挤压型材再结晶程度要低于Mn含量低的合金,而折弯性能优于Mn含量低的合金。

(a)1#试样;(b)3#试样图5 试验合金挤压制品微观晶粒图(a)1# sample;(b)3# sampleFig.5 Micro-graph of test alloy extrusion products