压裂增产过程中页岩储层伤害机理研究进展

张小军, 郭继香*, 许振芳, 李建民, 董景峰, 张敬春

(1. 中国石油大学(北京)非常规油气科学技术研究院, 北京 102249; 2. 中国石油新疆油田分公司, 克拉玛依 834000)

近年来,页岩油气的有效规模开发,正在将非常规油气转变为全球主要能源资源之一,并继续影响全球油气市场[1-3]。页岩储层渗透性差、孔隙度低,具有横向和纵向非均质性,开发难度大[4-7]。长水平井眼的多级压裂改造是使页岩油气开采取得成功并快速增长的关键技术[8-9]。页岩油气的产量很大程度上取决于裂缝及其基质连接的综合质量,而储层伤害导致的裂缝导流能力与基质渗透率降低会显著影响页岩油气高产稳产。

储层伤害一般是指含油储层物理、化学或机械性能的损害,主要涉及油气开采的各个过程中的渗透性损害。页岩储层相较于常规储层更敏感,在压裂增产过程中更易受到不可逆伤害[10-17]。因此,储层伤害的评估与量化对页岩油气藏开发可行性研究至关重要[18-21]。了解压裂过程中页岩储层伤害机理,有助于针对性研发压裂液配方,指导现场压裂工艺设计,减少与储层伤害相关的影响和修复成本,保障压裂增产措施高效经济,实现页岩油气藏开发利润最大化[17,22-23]。

现回顾近年来中外页岩储层伤害领域的相关文献,详细讨论页岩储层在压裂增产过程中可能涉及的3种主要储层伤害机理(物理伤害,化学伤害与微生物伤害),指出页岩储层保护技术今后的发展方向,以更好地理解页岩油气藏开发过程中潜在的储层伤害问题,为后续降低储层伤害,优选压裂工作流体与施工工艺参数提供新思路,促进页岩油气藏高效开发。

1 物理伤害

物理伤害与储层和用于压裂增产的工作流体之间的直接、非化学相互作用有关,通常会导致储层渗透率降低[24-25]。页岩储层的物理伤害主要包括微粒/砂粒或任何其他类型的颗粒迁移通过多孔/裂隙介质,多相流中由高毛细管力引起的相圈闭以及应力变化引起的岩石压实或膨胀[11,16,26-30]。

1.1 微粒运移伤害

由于基质溶解、黏土分散、支撑剂失效、岩石表面剥落和粗糙表面边坡破坏等因素影响,页岩储层中可能产生细小颗粒[14,31]。在某些条件下,相对于砂岩颗粒更呈球形的页岩微粒的机械平衡状态被打破,从孔隙内层中被移出,并随着流动的流体进入孔喉,导致流动通道堵塞和裂缝导流能力降低。如图1所示,与微粒运移相关的储层伤害机理包括微粒表面沉积和/或附着、微粒桥接或滤入孔喉、微粒内部滤饼形成和微粒入渗沉积[8,32-33]。

图1 微粒运移伤害机理[8,32-33]Fig.1 Formation damage mechanism of fines migration[8,32-33]

页岩储层生成的微粒,如石英、黏土、有机物等,其中较轻、较小的粒子(亚微米胶体尺度)在静电力和范德华力作用下倾向于表面吸附[34]。另一部分被流体动员的微粒,会在微裂缝或孔喉中桥接,堵塞狭窄的油气生产通道。在高盐度环境中,微粒会进一步絮凝,产生大于孔喉的颗粒(微米级),这些大颗粒由于尺寸排阻效应被困在孔入口处。上述机制均减少了流动面积,从而增加了颗粒滞留的可能性,可能会造成更多的渗透率损失。采出水或高矿化度基液的使用会加剧这种影响[14,35]。

酸化压裂过程中,富含方解石等的高活性岩石结构会溶解产生石英、黏土、有机物质等相对惰性颗粒微粒,堵塞基质裂缝,改变储层岩石润湿性,显著降低储层缝网导流能力[15]。焖井等增产操作会延长压裂液与储层作用时间,增大微粒生成概率,进而产生井口压力下降等负面影响[14]。水力压裂使用的大量高压流体同样会导致岩石抗拉弱面破碎产生细屑碎片,影响储层渗透率。

支撑剂和储层裂缝表面之间高应力引起的机械相互作用会导致支撑剂和地层颗粒破碎、崩解和微粒生成,进一步导致在压实的近裂缝工作面地层中的孔隙堵塞[36]。控制支撑剂嵌入和压碎的因素包括支撑剂类型、尺寸、强度、刚度和浓度、原位矿物岩石成分和性质、支撑剂的位置和层数以及储层温度和压力[11,25,27-28,37-39]。Mittal等[40]在模拟油藏条件下发现,20/40目渥太华砂(Ottawa砂)的渗透率降低幅度远小于 60/100目,且证实支撑剂破碎、微粒运移和嵌入是储层渗透性降低的主要机制。Fan等[32]开发了离散元-晶格玻尔兹曼(discrete element-lattice Boltzmann method,DE-LBM)数值框架研究微粒在支撑剂支持的裂缝中的迁移和沉积机理,具有相同平均支撑剂直径但直径分布更广的支撑剂组件有利于微粒在低至中等闭合应力下通过孔隙空间迁移。

避免微粒运移的最佳策略是保持微粒停留在其原始位置。这可以通过限制流速(低于临界流速)或以某种方式增强岩石保留自由颗粒的能力来实现。Hasannejada使用0.1wt%的二氧化硅(SiO2)纳米流体将微粒运移降低了80%[41],说明注入纳米流体,可以通过增强微粒和矿物颗粒之间的吸引力来有效减轻微粒堵塞孔喉造成的储层伤害[42-44]。Yuan等[45]同样报道了纳米流体和商业黏土稳定剂等几种可能减轻细粒迁移的方法。

1.2 水相圈闭伤害

页岩储层渗透率低,石英和黏土矿物等亲水性组分含量高。在压裂增产过程中,压裂液用量大且返排率低,导致其滞留在页岩储层中引发水相圈闭,降低裂缝导流能力[20]。油气藏水相圈闭伤害受地质和工程两方面的影响。地质因素主要包括储层物性、孔隙结构、有机质含量、岩石表面润湿性、天然裂缝发育、初始含水饱和度等,工程因素主要包括流体性质、操作压差、接触面积和时间等[46-48]。多孔介质中水相的毛细管吸入和滞留是水相圈闭伤害的主要原因,水相和孔隙表面的性质以及孔隙结构可能会影响水相圈闭伤害机制及其对渗透率的影响[29]。

Tian等[30]利用可视化微模型实现了从孔隙尺度和岩心尺度对水相圈闭的实时观测,指出断块和环流作用是地层中破坏气体流动并形成圈闭气体的两种主要机制。

针对页岩储层水相圈闭伤害已开展了一系列研究。Chen等[16]结合页岩储层岩石物理性质和天然气运移的多尺度特征,提出了基于模糊数学层次分析法的页岩水相圈闭损伤综合评价方法,以龙马溪组页岩储层为例,计算得到基质和裂缝的水相圈闭损伤程度分别为65%和84%。之后,通过模拟原位渗吸返排实验,定量研究了页岩基质、天然裂缝和人工裂缝中的水相圈闭行为。水相圈闭后,基质岩心、天然裂缝岩心和人工裂缝岩心渗透率分别减小100%、85%和70%,返排后的渗透率恢复率分别小于19%、39%和67%[48]。还利用重量吸附法和甲烷压力衰减法比较了水相圈闭前后,页岩储层中甲烷吸附和扩散能力的变化。水相圈闭导致甲烷吸附量减少了44.04%,脱附量减少了54.21%,在直径大于10 nm的孔隙中的扩散能力下降57.84%,在直径小于10 nm的孔隙中的扩散能力下降57.42%,严重制约页岩气解吸与扩散,不利于从基质向裂缝网络供气[29]。

页岩油气藏开发形成的水力压裂缝网在形成油气高速流动通道的同时,也增加了压裂液与页岩基质的接触面积与时间。水相在裂缝网络中停留时间越长,进入深度越深,页岩基质含水饱和度越高,返排率越低,水相圈闭伤害越严重。压裂液矿化度也会影响水相圈闭伤害程度[16,49]。压裂液矿化度高于地层水矿化度时,地层水矿化度越低,水相自吸速率越小,甚至可能出现逆流现象。当压裂液矿化度低于地层水矿化度时,地层水矿化度越高,水相自吸速率越大[47,50]。

针对页岩储层水相圈闭伤害严重的问题,可采用注入高温气体、地层微波加热等储层高温热处理技术,有效缓解/解除页岩油气储层的液相圈闭损害,并使页岩组分发生相变,改善缝网导流能力[37,51]。同时,可研发新型压裂液,其处理后可降解为牛顿流体,从而有效地清理裂缝[52]。

1.3 应力伤害

在页岩油气生产过程中,持续生产导致的储层压力下降,破坏了储层应力平衡,产生应力敏感型伤害,引起页岩基质孔隙收缩和连通性丧失,严重影响油气流动来源。页岩基质中的微裂缝作为连接页岩基质和主裂缝的主要通道,闭合压力提高、铺砂浓度降低和孔隙压力波动均可降低其导流能力。Meng等[53]提出,微裂缝具有显著的应力敏感性,特别是当铺砂浓度小于1 kg/m,且闭合压力大于15 MPa时,存在支撑剂埋置、裂缝闭合的风险。盐水类型、矿化度和盐水-页岩相互作用时间同样会影响页岩储层应力敏感性。Liu等[54]针对鄂尔多斯盆地长7段延长组富有机质页岩储层研究发现,盐水类型对应力敏感性的影响不明显,但矿化度越高,应力敏感性越强,盐水-页岩相互作用时间越长,页岩敏感系数降幅越大。此外,由于页岩中微裂缝的存在,页岩渗透率对有效应力的变化比砂岩敏感两三个数量级。随着页岩生产过程中有效应力的增加,孔隙网络的协调数可以减少50%以上,渗透率降低约98%[55]。同时,黏土和碳酸盐含量高的页岩在生产过程中,会发生长期的岩石蠕变,降低裂缝导流能力[56]。

为了减轻应力伤害引起的基质渗透率降低的相关影响,并实现更可持续的生产,必须优化裂缝增产设计和操作,提高压裂液和支撑剂的质量。可通过适当降低盐水矿化度,增加盐水-页岩相互作用时间,保证合理的生产压差等措施,有效保护页岩油气藏,保持裂缝导流能力,实现高产。

2 化学伤害

页岩储层在压裂过程中涉及的化学伤害可进一步分为两类:①储层岩石-压裂液不相容,包括黏土膨胀、润湿性改变和表面活性剂/聚合物吸附等;②储层流体与压裂液不相容,以无机/有机物沉积为代表。

2.1 黏土膨胀

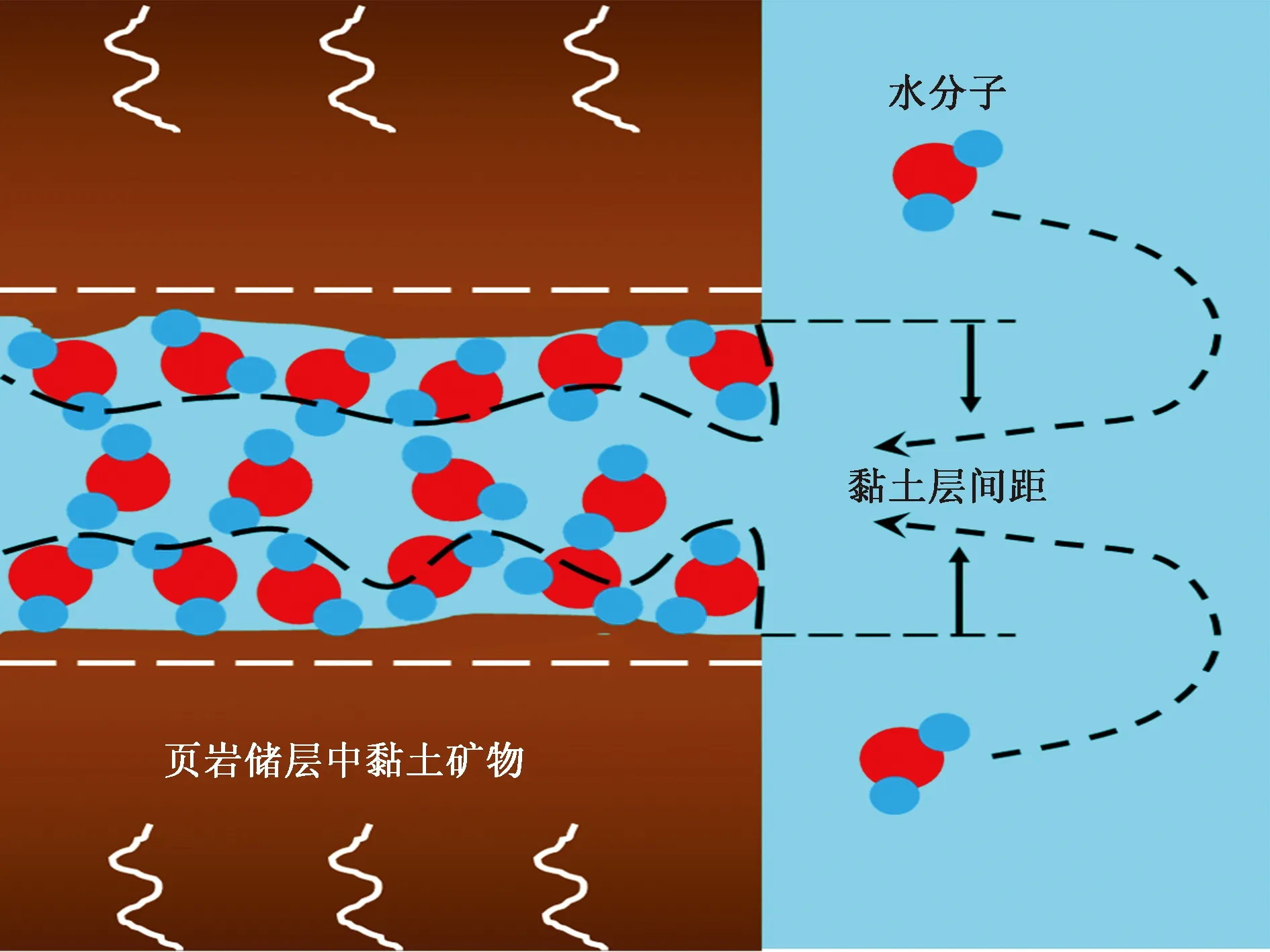

水基压裂液侵入并停留在储层孔隙、封网中直至生产,黏土-水之间长时间的相互作用引起黏土膨胀,对页岩油气储层渗透率和裂缝导流能力产生负面影响,导致压裂产能下降。储层黏土组成、含量,压裂液组成和地层水矿化度均对黏土膨胀有显著影响,如图2所示,离子水化和静电双层膨胀是黏土膨胀的主要机制。

图2 页岩储层黏土矿物离子水化膨胀Fig.2 Hydration expansion of clay mineral ions in shale reservoir

多年来,最常用的黏土稳定剂是无机盐,如KCl、NaCl、NH4Cl 和 CaCl2。然而,这些无机盐主要在高浓度(2wt%~35wt%)下有效,这往往会影响压裂液的流变特性。最近,已经有大量的有机化合物,如甲酸盐盐水、糖类、生物表面活性剂、氨基化合物和离子液体(ionic liquid,IL)等作为页岩储层黏土稳定剂[61-64]。上述黏土稳定剂可通过以下一种或多种过程抑制膨胀:①调节压裂液与地层之间的相互作用;②固定晶格位点;③压缩双电层;④在黏土表面形成疏水屏障。然而,迄今为止,在公开文献中没有无机盐或有机物呈现完整的抑制过程,这就需要不懈寻找对环境友好、经济、高效且能够解决上述问题的替代化学品。

2.2 润湿性改变

储层润湿性是油藏工程中的一个重要概念,它对压裂增产具有巨大影响。润湿性改变主要取决于储层中岩石-流体相互作用、流体-流体相互作用、岩石矿物学和地层水组成及注入水矿化度。水力压裂液中常用的表面活性剂可通过表面吸附改变页岩润湿性,将原油从岩石表面分散和剥落,使岩石颗粒表面变得更加水湿。更强的水湿表面倾向于促进渗吸,有利于从储层孔隙中驱油[65]。但也有人提出,页岩气藏中的液体渗吸可以阻止气体流动并保持高残余气饱和度。为了减少吸水,Sun等[66]通过用 0.002 5% 的非离子表面活性剂溶液处理页岩,将页岩气藏的润湿性从水湿(49.9°接触角)改变为中性润湿(97°接触角)。阳离子表面活性剂可以吸附在水湿表面形成疏水层,含氟表面活性剂的C—F链可以强化形成的吸附层,协同改变岩心润湿性[67]。Zhang等[68]研究了滑溜水浸泡时间对页岩孔隙结构和润湿性的影响,发现页岩基质浸泡在滑溜水中的第二天亲水性最强,样品浸泡的时间越长,页岩基质的疏水性就越强。

沥青质是原油中极性最大和最重的成分,极易吸附在孔隙表面,覆盖表面并控制表面化学、电荷和电化学相互作用而改变润湿性[10]。Wang等[69]研究发现,由于沥青质在孔喉和孔隙表面沉积,与非均质岩心的水润湿性相比,孔喉孔径更大、连通性更好的岩心的水润湿性指数下降了15%~25%。使用含有可与沥青质在分子水平上反应的官能化分子的溶剂注入,可降低沥青质的芳香性与黏度,与沥青质反应形成对储层岩石具有较低亲和力或更高亲和力的复合物,并将沥青质从表面移走,从而促进更多的水湿性。也可将吸附有沥青质的岩石暴露在紫外线和微波下,产生组分的选择性加热区,导致黏度降低和随后的润湿性改变。

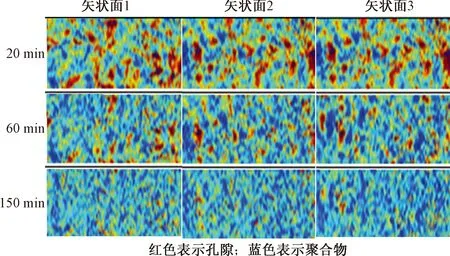

2.3 聚合物/表活剂吸附

页岩储层压裂增产过程中所用的滑溜水压裂液体系,常用聚丙烯酰胺(polyacrylamides,PAM)等聚合物作为减阻剂以降低泵速高时的流体摩擦阻力。水力压裂后,大量残余在页岩储层中的PAM与页岩相互作用,进而吸附滞留在裂缝或岩石基质中,改变流体性质,堵塞油气流动通道,降低储层导流能力。Li等[70]提出,氢键是聚丙烯酰胺在页岩储层吸附的关键作用力,利用电负性强的尿素破坏氢键,保持PAM分子的伸展性,通过竞争吸附机制减少PAM在页岩表面的吸附量,将页岩微裂缝破坏后的渗透率恢复至72.46%。如图3所示,郭建春等[71]研究了在不同时间、浓度、pH和温度下,滑溜水用聚合物在页岩中的吸附规律,并利用电负性较强的氢键破坏剂将聚合物吸附量降低5.49 mg/g,储层渗透率恢复至73.2%。此外,SiO2纳米颗粒可以占据页岩表面,减小聚合物与页岩接触的概率,以此降低压裂液中聚合物的吸附,减少聚合物吸附造成的储层伤害问题[72]。

图3 滑溜水中聚合物在页岩储层吸附的核磁共振图像[71]Fig.3 Nuclear magnetic resonance image of polymer adsorption in slickwater fracturing fluid on shale reservoir[71]

在页岩储层压裂增产过程中,表面活性剂是压裂液中的重要添加剂组分,能够改变岩石表面润湿性、降低界面张力、乳化并提高整体石油产量。然而,在某些条件下,由于相捕获产生的表面活性剂过度吸附或滞留,往往会导致储层孔隙度和渗透率降低,并降低油水界面的表面活性剂吸附效率,严重影响压裂增产上产[73]。Yekeen等[74]研究发现,马来西亚页岩上的表面活性剂吸附随矿化度的增加而增加,随温度的升高和表面活性剂溶液中纳米颗粒的存在而减少。建议降低流体矿化度并在压裂液中添加SiO2纳米颗粒,以减轻表面活性剂的过度吸附和聚集。

2.4 无机/有机物沉积

聚合物上羧基与储层无机盐阳离子等通过离子键合可降低聚合物间静电斥力,导致聚合物链段收缩及无机物沉淀。压裂液注入导致的地层温度降低也可能加速无机沉淀的产生,堵塞页岩储层纳微米级孔隙结构,增大裂缝与基质渗透率伤害。同样,阴离子表面活性剂与储层中Ca2+、Mg2+等阳离子接触产生磺酸盐等沉淀物,导致表面活性剂的损失和孔喉系统的堵塞,影响压裂增产效果。可以通过提高压裂液温度、提高pH和降低矿化度来减轻无机物与表面活性剂沉淀[8]。

沥青质结构复杂,是原油中最具极性和表面活性的组分。在压裂增产过程中,油藏温度、压力及组分的变化极易引起沥青质粒子通过静电作用、偶极作用等互相吸引、碰撞、聚集,进而导致沥青质沉积,降低储层渗透率,减少页岩油气产量[75-76]。Wang等[69]发现,孔喉尺寸较小、孔喉微观结构较不均匀的储层岩石对沥青质沉淀更敏感,与较均匀和孔喉较大的岩石相比,采收率降低了14%~22%,渗透率降低了4%~7%。沥青质沉积在岩石表面导致的地层损害主要有4种:①表面沉积和孔隙堵塞导致孔隙度和渗透率降低;②沥青质分子吸附到岩石表面导致润湿性改变;③重沥青质组分去除导致原油黏度降低;④油包水乳液的形成[39]。已有大量工作者通过使用分散剂、螯合剂、纳米颗粒、激光技术、微波和紫外线(ultraviolet,UV)等对手段对沥青质沉积后的储层渗透率恢复进行了尝试[77]。

3 微生物诱导伤害

页岩油气压裂生产过程中,预压裂液、返排液等可能会将有害微生物引入页岩油气藏,改变微生物群落。相对于其他储层环境,页岩储层较小的孔隙尺寸限制了微生物的活动,但页岩中截留的有机质可为微生物提供丰富的能源,潜在的碳源或CH4、H2、挥发性脂肪酸、石油碳氢化合物等电子供体[78]。以此诱导产生的生物损害包括油藏酸化、矿物质侵蚀和孔喉堵塞。

油藏酸化是指在油田的整个生命周期内产出流体中硫化氢(H2S)的增加,该过程可以通过各种机制以非生物方式发生,但最常见的原因是油藏中硫酸盐还原微生物(sulfate-reducing microorganism,SRM)的代谢活动[79]。SRM代谢产生的H2S 气体,会腐蚀生产设备,生成无机微粒,堵塞储层导流通道。页岩储层的矿物组成在区域尺度上差别很大,矿物质侵蚀通常由细菌在页岩储层矿物颗粒表面的活动造成。而孔喉堵塞通常由微生物分解压裂液中聚合物产生的压裂液残渣、细菌在储层中形成生物被膜、细菌产生的高分子量多糖等生物污垢等覆盖在页岩储层压裂缝网中,降低储层渗透率,阻碍油气流动[80]。为削弱微生物诱导的储层伤害,应考虑杀菌剂轮作、季节性剂量调整和脉冲给药,在酸蚀现象普遍的页岩储层,建议采用稳定的34S/32S同位素分析来识别非生物H2S,以评价生物杀菌剂在处理储层酸蚀中的应用价值[78,81]。

4 结论与展望

压裂增产过程中,页岩储层伤害机制可分为物理伤害、化学伤害及微生物诱导伤害,其中,物理伤害主要包括微粒运移伤害、水相圈闭伤害和应力伤害,化学伤害可进一步分为黏土膨胀、润湿性改变、聚合物/表活剂吸附及无机/有机物沉积,而储层中的微生物活动会导致油藏酸化、矿物质侵蚀和孔喉堵塞。与其在储层伤害发生后付出巨大努力补救,不如提前预防储层伤害。

页岩储层独有的低孔、低渗的地质特征,与降本、上产、增效的现场需求,共同要求现有储层保护技术不断升级发展。在之后的工作中,需重点做好以下几方面的工作。

(1)加强页岩储层伤害基础理论研究。针对页岩油气压裂增产特点,明确压裂操作对储层非均质性、敏感组分、孔隙度、润湿性、储运性和连通性的影响,使石油工作者通过优化压裂工艺,优选压裂液配方,改进压裂液返排及破胶技术,最大程度避免储层伤害问题,从而在技术和经济上获得最大的页岩油气产量。

(2)完善页岩储层评价方法。页岩储层伤害评价手段仍是以渗透率为评价指标的常规油气储层评价方法,需开发更适用、更先进、更全面的实验评价手段及数值模型,建立页岩储层的系列评价体系。

(3)建立页岩储层伤害预测系统。储层伤害重在预防。不同地区、不同储层在压裂增产过程中的伤害机制不同,相应的保护措施也各具差异。需基于储层地质、工程及生产资料,结合人工智能等大数据分析技术,开发精准快速的储层伤害预警系统,以识别和监测压裂增产过程中储层伤害的发生和程度。