纸盒高度变化对开盒成型装置的影响

刘 滨 刘建春 刘智超 范 达

锦州万得包装机械有限公司 辽宁 锦州 121000

1 研究背景

盒装包装具有加工成本低、储运方便以及适用于各种印刷方式的特点,广泛应用于食品、药品等行业[1]。全自动装盒机集机、光、电和气于一体,除了向盒坯料仓内放置盒坯外,其余工序如取盒、开盒、放盒、产品入盒、字码压印、关舌、封盒等操作均由机器完成。全自动装盒机生产效率高,但目前受包装产品种类和尺寸的限制,仅适用于单一品种的大批量产品装盒。国内的全自动装盒机与国外相比,在技术方面还存在一定的差距,从运行速度看也仅仅处于中高速阶段[2-3]。影响装盒机速度的关键部件是开盒成型装置[4-5]。开盒成型装置主要包括盒坯料仓和取盒机构两部分,其中盒坯料仓用于存储盒坯,取盒机构则负责从料仓中取出盒坯,将纸盒完全打开并平稳地传递给纸盒输送机构。为保证高速下自动装盒机取盒、开盒、放盒操作的稳定性,许多学者对取盒机构的结构和吸盘的运动轨迹进行了大量的研究[6-7]。但关于全自动装盒机对不同尺寸纸盒的适应性方面的报道较少[2,4]。以常见的管式纸盒(如图1所示)为例,装盒机对纸盒尺寸的适用范围见表1 。为完成3个尺寸的产品装盒任务,全自动装盒机需要进行参数调整或零部件替换。盒、预打开、开盒、放盒等后续操作能顺利进行的前提,对于高速装盒机尤为关键。本文拟分析开盒成型装置中纸盒高度变化对盒坯料仓中盒坯位置和取盒机构中吸盘轨迹位置的影响,并以螺纹传动与位置指示器相结合的方法,探讨齿节和导程的选取方法,以期为高速装盒机的设计提供依据。

图1 开盒成型的纸盒Fig. 1 The opened and shaped carton

表1 药品包装常用纸盒尺寸Table 1 Size range of commonly used cartons for pharmaceutical packaging

相对于长度和宽度,纸盒高度的变化对开盒成型装置的影响更大,因为其会导致盒坯料仓中盒坯的位置和取盒机构中吸盘轨迹的位置均发生变化。因此,为满足不同高度的纸盒包装产品要求,操作人员需要对盒坯料仓的位置进行调整,改变吸盘和盒坯的相对位置,以使吸盘吸附在盒坯正确的位置上。这也是取

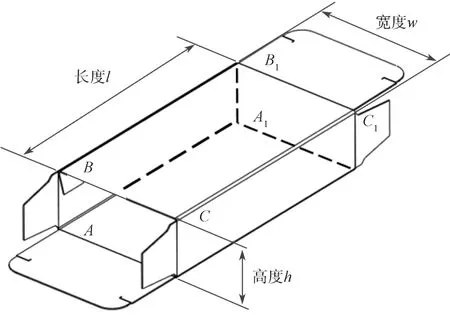

2 开盒成型装置的工作原理

根据工作方式的不同,开盒成型装置可分为连续旋转式和间歇往复式两种。相比之下,前者结构简单,占用空间小,调整方便,工作稳定可靠,振动噪声小,因而它更适用于高速自动装盒机[8-9]。连续旋转式开盒成型装置的工作原理如图2所示。

图2 连续旋转式开盒成型装置的取盒、开盒、放盒动作简图Fig. 2 Schematic diagram of carton picking-opening-placing action in continuous rotary carton forming device

一般,盒坯料仓中盒坯采用斜折路径形式存储。水平段用于存储盒坯,且通常设有盒坯输送装置,以向倾斜段补料。倾斜段处盒坯排列整齐,并以某一倾角的姿态输送到取盒工位处,使吸盘能将盒坯准确、平稳地取出。倾角大小取决于取盒工位处吸盘的运动轨迹。取盒机构中,吸盘固定在取盒臂上,S点亦是吸盘前端面的中心点。驱动臂绕轴心O1旋转,取盒臂在驱动臂的带动下一起公转的同时,还以某种特定规律绕轴心O2旋转,进而使吸盘形成某种曲线形式的运动轨迹。驱动臂转动一周,即可依次完成取盒、预开盒、开盒、放盒等操作。吸盘运动轨迹能根据不同的设计要求呈现不同的形式,最简单的是图 2中的内摆线。

3 开盒成型装置的调整方法和调整规律

3.1 调整方法

假定纸盒高度h增大为h′,变化量Δh=h′-h。开盒成型装置有3个部件需要进行调整。

1)调整取盒机构的吸盘运动轨迹

在放盒过程中,吸盘逐渐将纸盒完全打开并准确将纸盒送入纸盒输送装置的两个限位挡指之间,随后吸盘的真空负压解除,与纸盒脱离。在纸盒输送装置中,纸盒以左下方棱边作为定位基准。吸盘吸取纸盒顶部,当纸盒高度增大Δh时,吸盘的运动轨迹需垂直向上平移Δh。

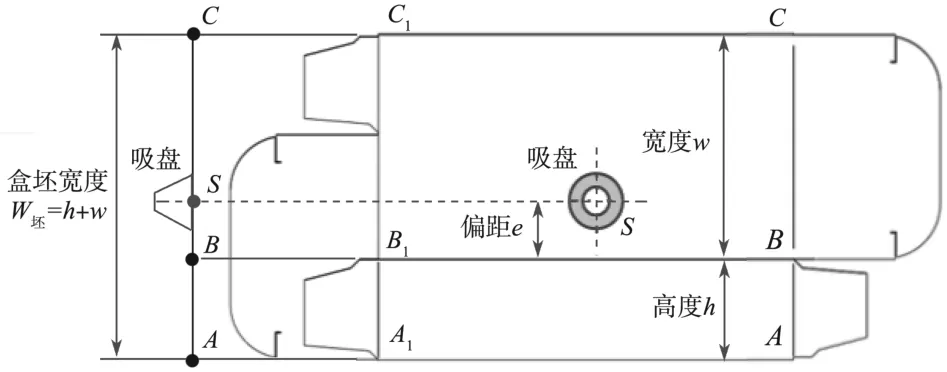

2)调整盒坯料仓的倾斜段导向条间距

盒坯宽度w坯为纸盒宽度w和高度h之和,即w坯=w+h。在盒坯料仓的倾斜段,盒坯的宽度被两侧导向条限位。当纸盒高度增大Δh时,盒坯宽度变为w+h+Δh。因下侧导向条位置固定不变,所以需将上侧导向条向上移动Δh。

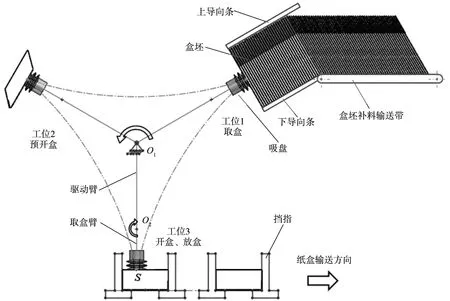

3)调整盒坯料仓相对于取盒机构的位置

盒坯料仓与取盒机构的相对位置决定了吸盘吸取盒坯的位置。吸盘吸取盒坯的位置为:在长度方向取盒长中心点,在宽度方向吸盘中心S离盒坯折痕线BB1的偏置距离为e(见图3)。偏置距离e是非常重要的技术参数。e的取值不当或者机构位置调整不准确,均可能导致盒坯取出、预开盒、开盒、放盒等后续操作无法顺利进行。

图3 取盒示意图Fig. 3 Schematic diagram of picking the carton

偏置距离e作为基准尺寸,其取值仅取决于纸盒的宽度w,而与高度h无关,故高度增量Δh亦不会影响e的大小。但是最终盒坯料仓与取盒机构的相对位置发生了变化(见图4)。因此,如何调整盒坯料仓的位置,即将盒坯从当前位置AC调整到正确的位置A′C′,使取盒时吸盘中心正好落在盒坯上,且偏置距离e不变,是关键问题。

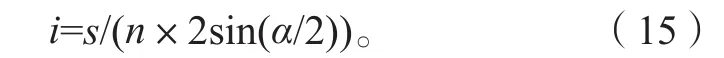

图4 纸盒高度变化后盒坯正确位置示意图Fig. 4 Schematic diagram of the correct position of the blank after the height of the carton is changed

3.2 盒坯料仓位置的调整规律

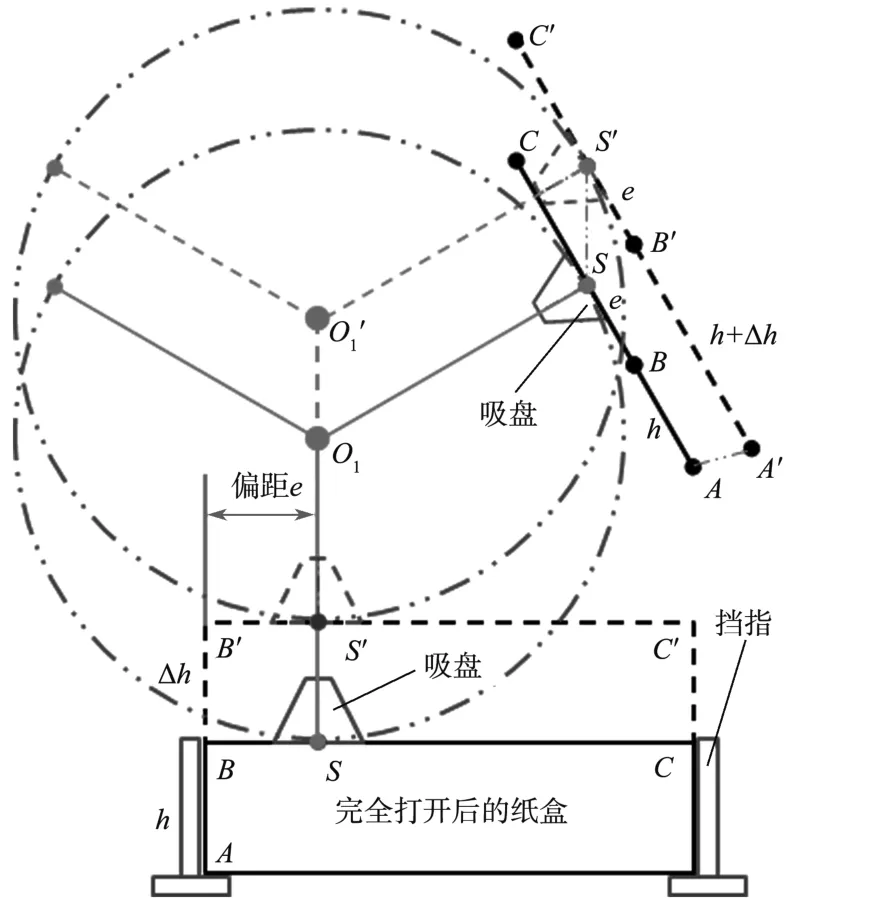

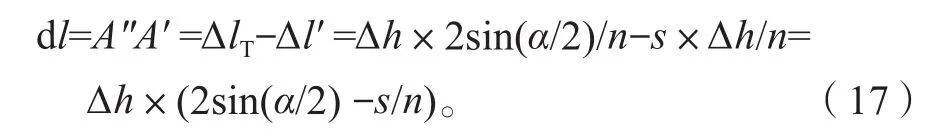

以调整前盒坯底边A点为原点,建立平面坐标系xOy,如图5所示。调整前,纸盒位置用AC表示,B点在折痕线上,于是有如下关系:AB=h,BC=w,AC=w+h。AC与y轴夹角为α,即盒坯料仓倾斜段的倾角。吸盘中心位于AC上的S点,BS即为偏置距离e。

图5 盒坯料仓的位置调整原理示意图Fig. 5 Schematic diagram of the position adjustment principle of the carton blank magazine

纸盒高度增大Δh后,吸盘中心S点需垂直向上平移Δh至S′。盒坯宽度同样增大Δh,即为w+h+Δh。平移后盒坯位置用A′C′表示,则A′C′过S′。盒坯仅发生平移,故A′C′∥AC。偏置距离e保持不变,得B′S′=BS=e。纸盒宽度不变,得B′C′=BC=w。纸盒高度变为h′=h+Δh,即B′A′=h+Δh。可见,A′点相对于A点的位置变化,即是盒坯料仓位置的调整规律。

令线段AA′在x轴和y轴的分量分别为ΔX和ΔY,则此位置调整可由沿x轴的位移分量ΔX和沿y轴的位移分量ΔY合成的方式实现。如令线段AA′的长度为Δl,AA′与x轴夹角为β,则此位置调整也可由沿AA′方向的某一位移量的方式实现,Δl即调整位移量大小,β即调整的方向角。具体关系式可用向量图解法和几何作图法求解。

1)向量图解法

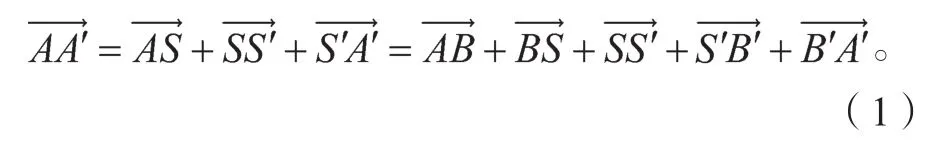

线段AB、BS、SS′、S′B′、B′A′的长度和方向均已知,可看作平面矢量。根据矢量的线性运算法,有

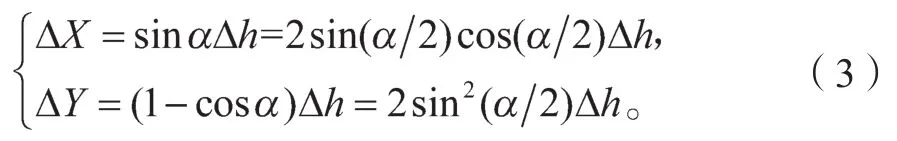

ΔX和ΔY是在x轴和y轴的分量。因A点在坐标原点,所以ΔX和ΔY分别为A′的x,y坐标值,即

将式(2)进一步简化,得

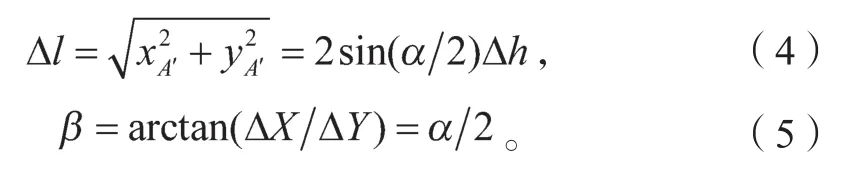

观察式(3),发现当α为一定值时,ΔX和ΔY均与Δh成正比,则ΔX和ΔY也成比例关系,这说明两个变量相关。矢量的方向为一固定值,故盒坯的平移调整可仅沿此方向作直线平移即可。进一步可得

2)几何作图法

A′C′与y轴交于D点,得到平行四边形ASS′D。根据平行四边形的性质,得到DS′=AS=h+e,AD=SS′=Δh。A′S′=A′B′+B′S′=h+Δh+e, 则A′D=A′S′-DS′=Δh。因AD=A′D,故 ΔAA′D为等腰三角形。由A′C′∥AC可得,∠ADA′=∠CAD=α。过D点作AA′的垂线,与AA′交于E点,故AE=AD×sin(∠ADE)。令AA′长度为 Δl,则

调整角度β和∠ADE均为∠A′AD的余角,可得

两种方法得到的结果一致,进一步印证了此结果的正确性。两种方法的求解过程表明,用几何作图法求解更加简单快捷。

式(4)表明位移量大小Δl与盒高增量Δh成正比,比例系数为2sin(α/2)。而式(5)表明调整角度β与盒高增量Δh无关,其大小仅取决于盒坯料仓中盒坯倾角α,且β=α/2。通常盒坯倾角α为某一固定值,因此盒坯料仓位置的调整方向角β也为一固定值,则此位置调整可由沿此方向的位移量Δl这一个调整动作实现。

由式(4)和式(5)可知,调整位移量Δl和调整角度β均与盒坯倾角α有关。理论上,α可以取[0°,360°]内的任意值。在实际应用中,要考虑吸盘的运行轨迹、姿态和运动特性以及生产实际情况,来选取合适的α值。常用α对应的调整角度和位移量如表2所示。其中,两个特殊值是:当α=0°时,即盒坯垂直方向放置时,Δl=0,说明不管纸盒高度如何变化,盒坯料仓的位置均无需变动;当α=60°时,Δl=Δh,即调整位移量与盒高增量相等。当α取特殊值时,可简化盒坯料仓的设计。本公司生产的eC250装盒机中,α=30°。

表2 常用α对应的调整角度和位移量Table 2 Adjustment angle and displacement of commonly used α

4 实际应用中偏差分析

4.1 齿节偏差分析

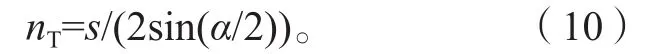

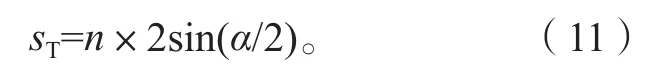

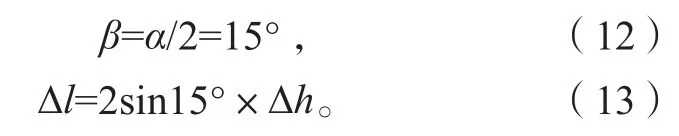

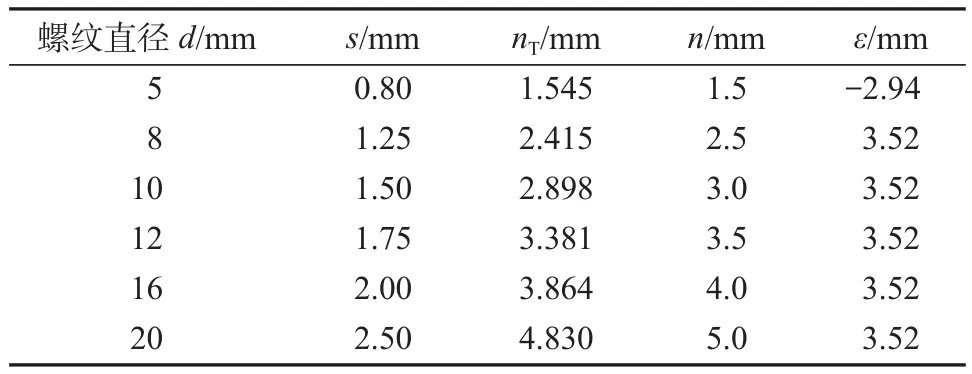

螺旋传动能将旋转运动变为直线运动,且具有结构简单、易于制造、传力大、自锁的特点,适合用于位置调整装置。位置指示器能显示移动零件的当前位置。因此,将螺旋传动和位置指示器组合,并正确匹配两者参数,可以调整盒坏料仓的位置。位置指示器的读数与纸盒高度相对应,需要满足如下关系:

式中:n为位置指示器的齿节,即主轴旋转一周对应的读数变化量;s为螺纹导程,当用单线螺纹时,螺纹导程等于螺距。

式(8)与式(4)联立,消去Δl和Δh,得到

如果螺纹导程s确定,由式(9)即可得到位置指示器的理论齿节nT,

如果位置指示器齿节n确定,由式(9)可得螺纹的理论导程sT,

选取适当的n和s值,对正指示器零点后,位置指示器的读数即是纸盒高度h。

在本公司生产的eC250装盒机中,α=30°,则

综合考虑料仓的质量、体积、操作扭矩、螺纹直径等因素,计算出理论齿节nT。通过查阅常用位置指示器的规格,得到与理论齿节nT相对偏差ε(ε=(nT-n)/nT)最小的实际齿节n,如表3所示。

表3 s和n的组合表Table 3 Preliminary selection and combination of sand n

由表3可知,对于普通的机械位置指示器,其可选的齿节n与与理论齿节nT可能会存在偏差。消除该偏差可采用以下3种方法:

1)选用齿节可自由设定的电子位置指示器取代普通的机械位置指示器。由式(10)可得到理论齿节

nT。

2)选定实际可选齿节n后,根据式(9)重新设计螺旋导程s。当n=4,α=30°时,s≈2.071。

3)在位置指示器与螺纹传动机构之间增加传动比为i的变速传动环节,则式(9)变为

可得传动比为

本文参数选择如下:s=2,n=4,α=30°。此时,i≈ 0.966。

4.2 盒坯料仓位置调节偏差分析

取盒吸盘富有弹性。齿节相对偏差较小,仅约为3.5%。如果此偏差不会显著影响成盒过程的可靠性和稳定性,则可不必将其完全消除,从而简化设计。故本文详细分析了盒坯料仓位置调节偏差对成盒的影响。

根据运动关系,可得实际的调整位移量为

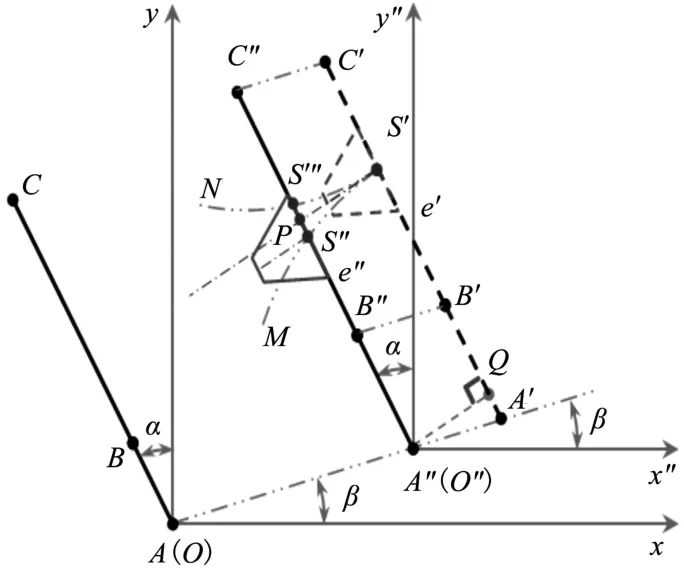

设调整后盒坯到达A″C″处,如图 6所示。而根据式(4)可知,理论上应调整的位移量为ΔlT=Δh×2sin(α/2),盒坯应到达A′C′处。点A″至预期的位置点A′的距离即是调整位移量偏差dl,

由式(17)可知,调整位移量偏差dl与盒高增量Δh成正比,且与α、s和n的取值有关。

图6 盒坯料仓的位置调整误差示意图Fig. 6 Schematic diagram of the position adjustment error of the carton blank magazine

调整位移量偏差会导致纸盒吸附点位置的偏差。吸盘将纸盒放下后,进入下一个工作循环,以当前放盒位置为起点,沿设计曲线MS′运行到吸盒位置S′点处吸取盒坯,而后沿另一条设计曲线S′N将盒坯从料仓中抽出。而实际上,由于盒坯处于A″C″位置,故吸盘中心将提前接触并吸附盒坯于S″点,之后吸盘在取盒臂带动下继续向前运动,推动料仓中的盒坯后退。吸盘前端面在真空吸力作用下牢牢吸附在盒坯上,但是盒坯宽度方向的位移被导向条限制,使其横向运动受限,从而导致吸盘发生压缩和剪切变形。在吸盘将盒坯从料仓中完全抽出之前,吸盘中心将会偏离。

过点S′作A″C″的垂线,与A″C″交于点P,得到以S″S′为斜边的Rt△PS″S′。于是吸盘与纸盒吸附作用点的偏差S″S′可以分解为沿盒坯厚度方向的纵向偏差分量PS′和沿盒坯宽度方向的横向偏差分量PS″。偏差S″S′产生的影响可以用两个偏差分量进行说明。

1)纵向偏差分量PS′

偏差分量PS′会使吸盘在运动中与盒坯发生干涉,导致吸盘推挤盒坯。在推力的作用下,吸盘发生压缩变形,料仓中的盒坯受压而向后退让。偏差分量PS′的大小为两条平行线的间距,因此其大小与吸盘轨迹无关,即无法通过优化吸盘轨迹将其消除。

以A″点为原点,建立平行于坐标系xOy的辅助坐标系x″O″y″。过点A″作A′C′的垂线,与A′C′交于点Q,得到Rt△A″QA′。不难证明

将式(17)代入PS′中,得

以本公司生产的eC250装盒机中Δh=75 mm,α=30°,s=2,n=4为例进行分析,得A″A′=1.323 mm,PS′=1.278 mm。对于药品装盒机而言,常用吸盘的压缩行程为9 mm,足以消除偏差分量PS′带来的不利影响。

2)横向偏差分量PS″

偏差分量PS″会造成两个方面的影响:一方面PS″会使吸盘在取盒过程中发生复杂的弯曲和剪切变形,产生复杂的内应力,直至将盒坯从料仓中完全取出后才会消除。如果此应变或应力过大,吸盘的使用寿命会受影响。另一方面PS″会导致吸盘吸取纸盒位置发生变化,偏置距离由e变为e″,减小量为PS″,即e″=e-PS″。PS″过大会直接影响后续的预开盒、开盒和放盒等操作的顺利进行。

eC250装盒机中吸盘的运动轨迹即为最常用的三段内摆线。根据图 6中图形的几何关系,得到PS″为0.036 mm,吸盘取盒时发生的最大剪切变形S″S″′=PS″×2=0.072 mm。此偏差和变形均较小,故不会对成盒机构的正常工作产生明显影响。

偏差分量PS″的大小与吸盘的运行轨迹有关。因此,合理规划吸盘的运行轨迹,使曲线与盒坯能在取盒工位附近足够大的范围内垂直,即沿图 6中直线PS′到达取盒工位,便可以将此偏差分量消除。

用eC250装盒机对不同尺寸的纸盒进行测试,证明了在本设计参数下,盒坯料仓位置调节偏差不会显著影响成盒过程的可靠性和稳定性。

5 结论

1)对于旋转连续式开盒成型装置,纸盒高度变化Δh会引起盒坯料仓的位置变化。盒坯料仓的位移量 Δl=Δh×2sin(α/2),其方向角β与 Δh无关,为盒坯倾角α的一半,即β=α/2。

2)采用位置指示器与螺纹传动相结合的方式进行位置调整,螺纹导程s和位置指示器齿节n的关系为s/n=2sin(α/2)。在实际选型时,如果标准系列中的导程s和齿节n不能严格满足此关系式,将导致位置调整偏差。该偏差可以通过采用齿节可调的电子式位置指示器、重新设计螺纹导程、增加变速传动环节等方法消除。

3)理论分析和实际测试表明,采用位置指示器与螺纹传动相结合的方式是可行的。当盒坯料仓的位置调整偏差较小时,开盒成型装置不受影响。因此,不必采取措施将偏差完全消除,这有助于设计的简化。