粉状危化品包装袋自动合箱装置

赵 杨 张廷珏 张国全

1.武汉轻工大学 机械工程学院 湖北 武汉 430048

2.武汉康橙包装科技有限公司 湖北 武汉 430023

粉状危化品特指粉末状易燃、易爆等高含能危险化学品,广泛用于兵器、航天、航空、船舶、民用爆破器材等行业[1]。其对生产、贮存、运输过程中的安全性和稳定性具有极高的要求。据市场调研,粉状危化品充填到包装袋内,以及成品包装袋套合到包装箱或桶中,多为人工包装或者半自动化设备辅助包装。工人的劳动强度大,且在粉尘污染环境下作业易发生生产安全事故。半自动化设备辅助生产中灌装、计量、扎口等工序均已实现机器自动完成。陈营等[2]设计的连续取袋接袋机构解决了供袋问题。王晓花等[3]设计的大袋包装机自动合箱装置可以使包装袋自动进入导料管。郭宁等[4]研究了小颗粒状危化品计量系统中的加料方式。王帆等[5]设计了一款危化品双层包装袋的内袋扎口装置。但是,针对包装袋自动合箱的工序,国内未见相关文献报道。粉状危化品的包装袋为纸袋,属于柔性体。用设备将包装袋稳定地套合在包装箱内并保障包装袋无破损和变形,此操作难度较大,实施困难。针对上述问题,本文研究了包装袋套合包装箱原理,并提出合箱方案,以期为粉状危化品包装自动化提供技术参考。

1 包装袋合箱原理与工艺要求

1.1 包装材料

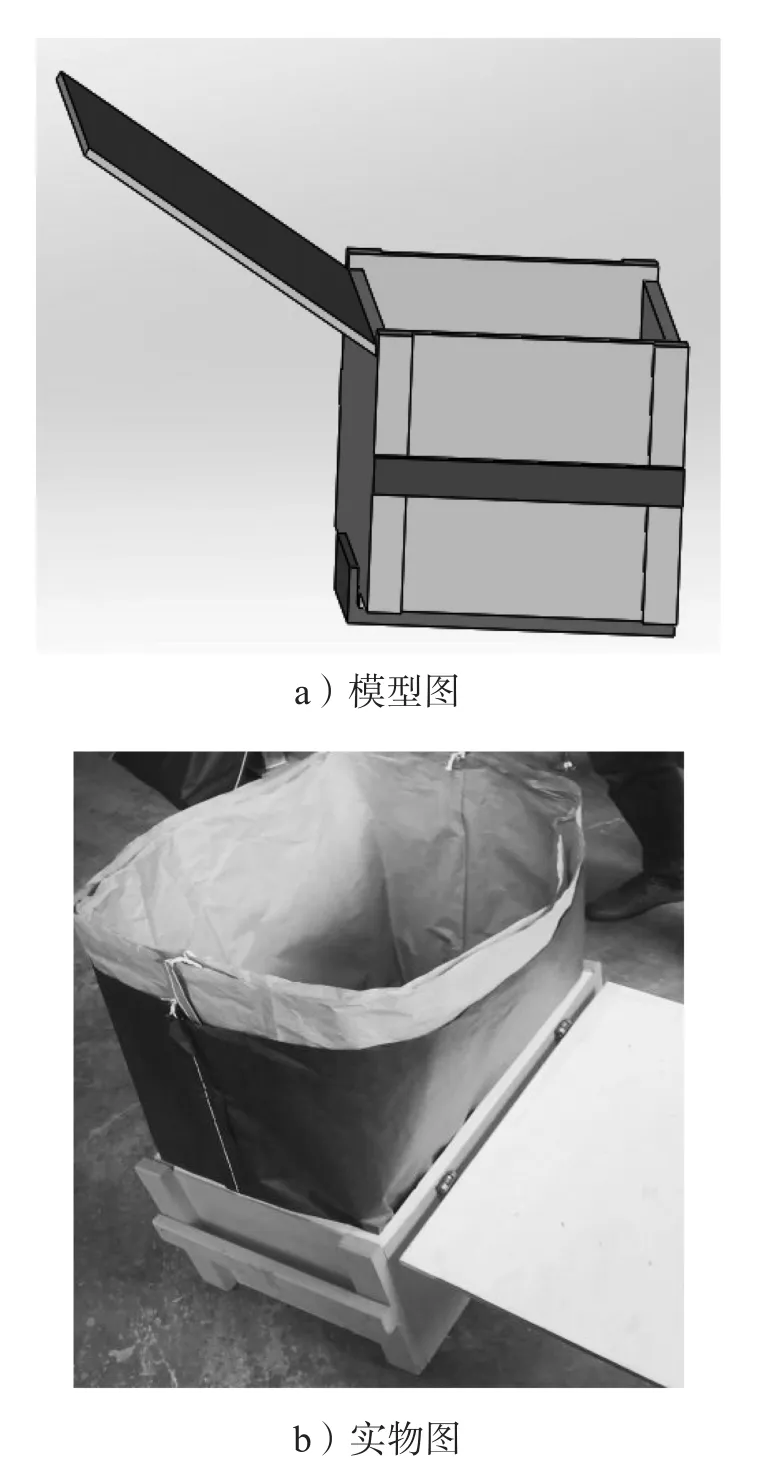

粉状危化品包装袋一般采用牛皮纸袋,规格为(760±10) mm ×(940 ±10) mm,扎口采用折叠式封装。包装木箱规格为560 mm×330 mm×280 mm,质量约为23 kg。包装木箱如图1所示。

图1 包装箱Fig. 1 Packing box

1.2 包装袋合箱原理

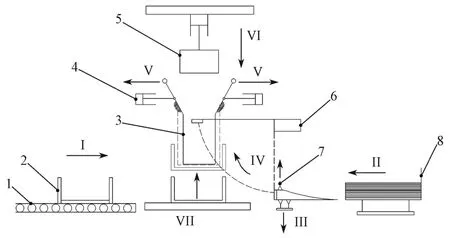

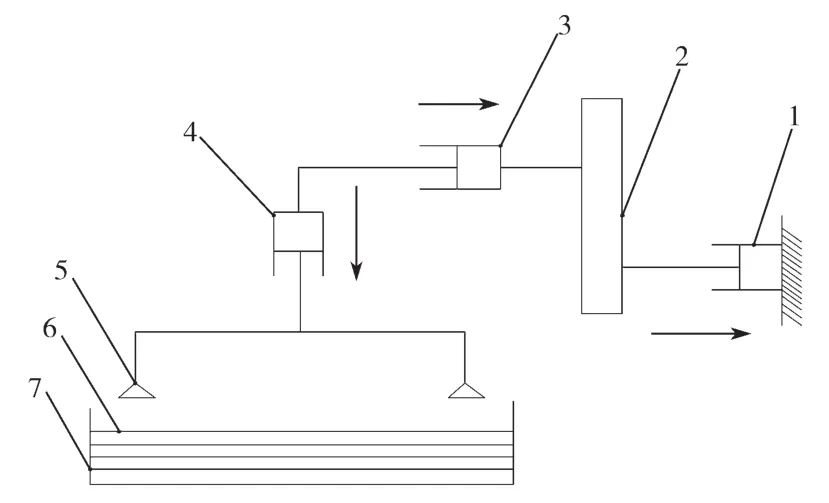

粉状危化品包装袋自动合箱原理如图2所示。合箱装置主要由供箱装置、包装箱、包装袋、夹袋装置、压袋装置、撑袋装置、开袋装置和供袋装置等组成。各装置在控制系统的作用下,各自完成相应功能。其中,供袋装置将包装袋从袋仓取出并打开袋口;撑袋装置从供袋装置处接过包装袋并进行开袋处理;供箱装置将空箱运输至合箱处,准备包装袋合箱。

图2 包装袋合箱原理Fig. 2 Structure diagram of packing bag into box

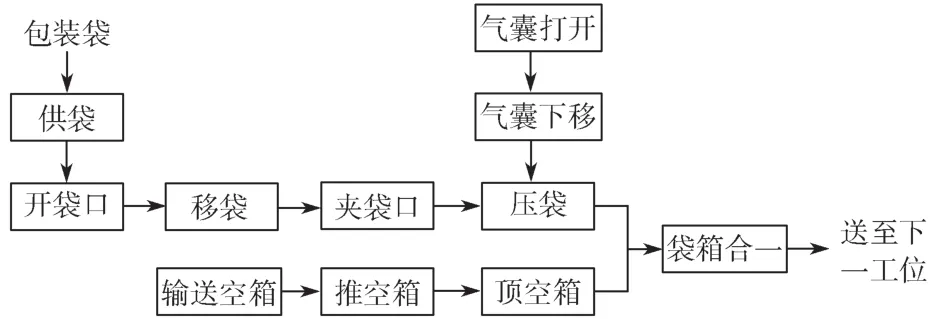

包装袋合箱流程(见图3)如下:供袋装置通过气缸带动吸盘将包装袋从袋仓中取出,并输送至开袋工位,开袋吸盘将包装袋袋口打开,机械臂在开袋工位将包装袋口进一步打开并张紧,使袋口始终朝上,沿1/4圆弧顺时针向上运动至撑袋装置,撑袋装置的左右合箱板在撑袋气缸带动下将袋口进一步撑开,待包装袋被合箱板锁紧后,压袋气缸带动气囊向下运动,直至包装袋完全打开,此时底部供箱装置将空箱输送至辊道末端与托箱平台交界处,推箱气缸将空箱推送至夹袋装置正下方,顶箱气缸顶起空箱,包装袋被顺利套入箱内,顶箱气缸回位,套好包装袋的木箱继续输送至下一工位。

图3 包装袋合箱工艺流程图Fig. 3 Process flow chart of packing bag into box

1.3 包装袋合箱工艺要求

1)供袋装置一次取一个包装袋,且无空吸和漏吸现象;

2)夹带装置需夹袋可靠,不出现掉袋现象;

3)供箱装置要使空箱能顺利到达合箱工位;

4)包装袋和包装箱内侧贴合完好,不出现折袋、压袋现象。

2 结构设计与工作原理

由于篇幅所限,本文仅介绍供袋装置、撑袋装置、供箱装置和合箱装置的结构设计与工作原理。

2.1 供袋装置

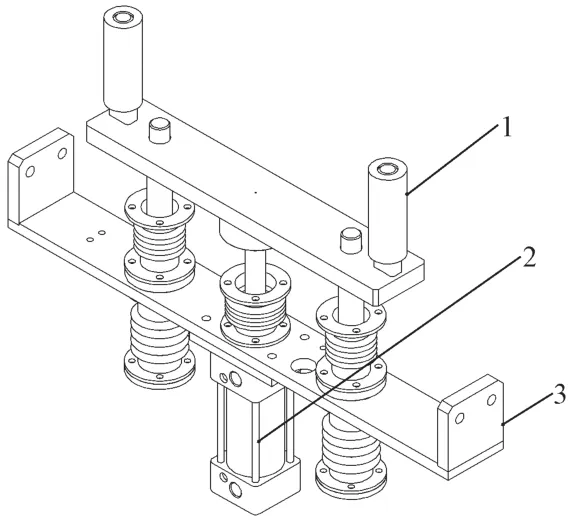

供袋装置的作用是将包装袋从袋仓取出,并打开袋口等待取袋装置取出包装袋。供袋装置主要由袋库、移袋吸盘组件、上下开袋组件、气缸等部件组成(见图4)。目前,包装袋主要分为非透气性袋和透气性袋。非透气性袋如覆膜编织袋和塑料袋等,可以利用真空吸附技术吸住袋口,以便后面顺利打开袋口。透气性袋如编织袋等,其材质柔软,用真空吸咐技术会使袋变形、漏气,从而脱落,因而常用摩擦破口开袋[6]。本文所研究的对象为非透气性的牛皮纸袋,故选用真空吸附开袋。对于柔性规则物体,常用的吸盘主要有平直型、平直带肋型、深凹型和风琴型4种类型,其中平直带肋型常用于易变形物体[7]。因为采用上下吸盘开袋,包装袋会承受一定的压力,所以本文选用平直带肋型吸盘。袋库大小可调,适用于不同尺寸包装袋。

图4 供袋装置示意图Fig. 4 Schematic diagram of the bag feeding device

图4所示,气缸1和气缸2由连接板连接,组成一个气缸行程放大机构;气缸3连接吸盘。初始状态时气缸1~3均处于缩回状态。供袋装置的工作流程如下:气缸3向下伸出,使吸盘吸住包装袋侧边,气缸3缩回,包装袋被提起;气缸2伸出,带动气缸1向右运动,当气缸2到达最大行程处,气缸1继续伸出运动至最右端,使袋口到达开袋位,等待上下开袋气缸开袋。

2.2 撑袋装置

撑袋装置的作用是将已开口的包装袋通过合箱板夹住,并进一步撑开,然后由压袋气缸带动气囊向下将包装袋袋底撑开。包装袋口撑开后的尺寸为330 mm×560 mm。

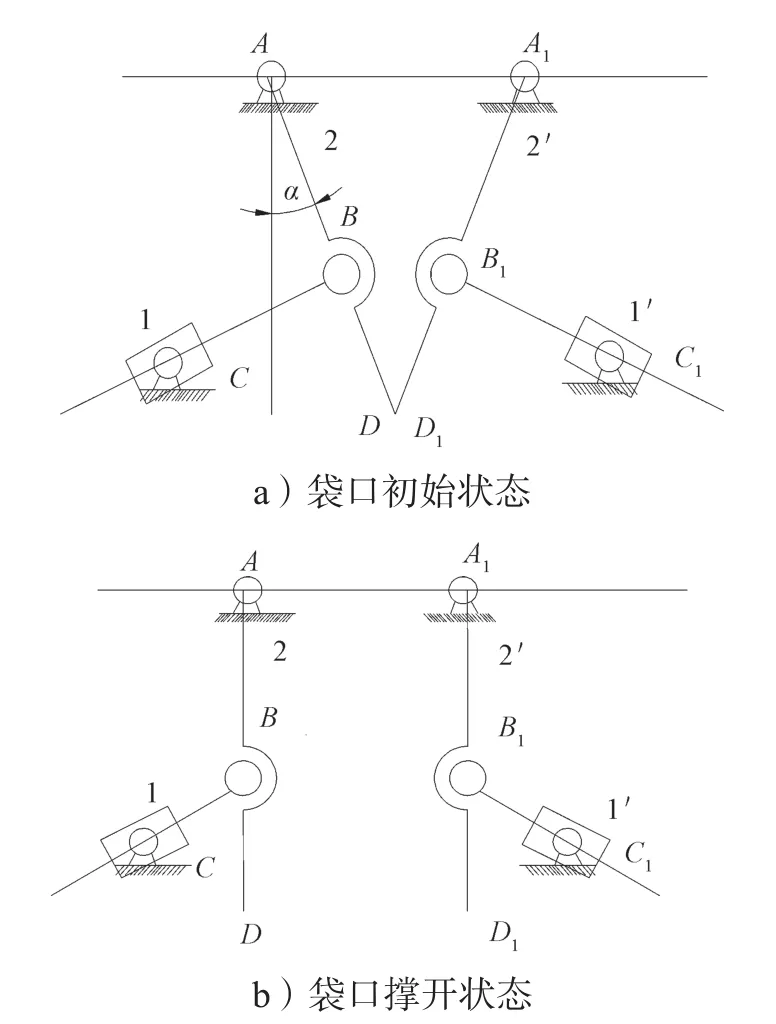

撑袋装置主要由夹袋组件、压袋组件及其他附件组成。夹袋组件主要由合箱板、夹袋气缸、Y型接头组成。其中,夹袋气缸缸体和主机架之间发生的相对转动是转动副;夹袋气缸缸体和活塞杆之间发生的相对移动是移动副;活塞杆和Y型接头通过螺纹连接成为独立构件,该构件与合箱板之间发生的相对转动是转动副;合箱板与机架之间的相对转动是转动副。压袋组件主要由压袋气缸、充气气囊、滑轨及其他附件组成。在夹袋过程中合箱板的转动角度为α。压袋气缸固定在机架上。

撑袋装置的工作流程(见图5)如下:首先供袋装置的机械臂将尺寸为60 mm×560 mm的包装袋送至固定的合箱板上,夹袋气缸推动活塞杆,活塞杆通过Y型接头推动合箱板绕转轴逆时针旋转一定角度,打开包装袋,直至袋口完全打开,此时压袋气缸向下伸出,充气气囊同步向下运动至袋底,包装袋被完全打开等待合箱。

图5 夹袋过程示意图Fig. 5 Schematic diagram of bag clamping process

2.3 供箱装置

供箱装置用于运输木箱,解决传统输送过程中人工搬运费时、效率低等问题。此装置主要由机架、辊道输送组件、推箱组件、限位组件及其他附件组成(见图6)。目前,市面上常见的输送设备有皮带输送机、辊道输送机等[8]。皮带输送机是通过摩擦输送水平或者倾斜的物料,不适用于大质量物料的运输。本文的空木箱质量约为23 kg,若采用皮带输送,皮带下方需加装托板,皮带和托板之间会产生摩擦,因而皮带输送不适合运输粉状危化品。辊道可输送各类箱包及托盘等物品,木箱与辊道之间是线接触,接触面小,安全性更高[9]。综上,本文选用辊道输送。辊道输送组件一般有两种动力输送方式:链传动和气动马达。链传动结构简单,但是无法保持恒定的传动比;气动马达可在恶劣环境下正常运行,同时具有启停响应迅速、装置密封性好等特点[10]。根据粉状危化品特殊的理化特性,本文选用气动马达作为动力输送方式。

图6 供箱装置示意图Fig. 6 Schematic diagram of the box supply device

供箱装置的工作流程如下:辊道输送空木箱至限位组件时,传感器检测到信号,限位气缸带动限位棒升起,空木箱运动停止并等待前一个工序完成,当前一个合箱工序完成时,限位气缸缩回,空木箱继续向前运动,被推箱组件推送至合箱工位。

2.3.1 推箱组件

推箱组件主要由推箱板、推板气缸、提板气缸组成(见图7)。当空木箱被输送至辊道末端与托箱平台交界处时,动力不足会导致木箱无法顺利进入下一工位。推箱组件可以很好地解决这一问题。

推箱组件的工作流程如下:空木箱被运送至辊道与托箱平台交界处时,提板气缸缩回,带动推箱板(位于辊道下方)升起,同时推板气缸伸出,使推箱板水平向前运动,空木箱在推箱板的推力下向前运动,被推至升降平台。

2.3.2 限位组件

限位组件由限位棒、限位气缸等部件组成(见图8)。限位组件位于辊道底部,限位气缸带动限位棒上下运动,限位棒能阻止后箱对前箱产生的冲击。

限位组件的工作流程如下:空木箱到达限位组件处,触动感应开关,限位气缸伸出,带动限位棒竖直向上,空木箱停止运动,等待前一空木箱送至升降台后,限位气缸缩回,限位棒下降,空木箱继续向前输送。

图8 限位组件示意图Fig. 8 Schematic diagram of limit components

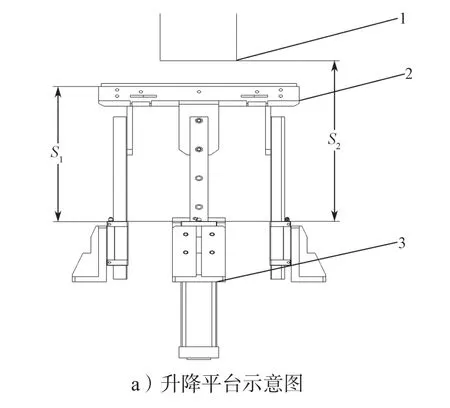

2.4 合箱装置

合箱装置由升降平台、推箱气缸及其他附件组成(见图9)。升降平台的初始位与辊道输送平台平齐。升降平台上升高度为S1,其正上方的包装袋底与升降平台初始位的距离为S2,推箱气缸行程为L1,升降平台宽度为L2。S1、S2两者需满足关系S1>S2,才能保证包装袋底部与木箱内壁贴合(见图9a)。L1、L2两者需满足关系L1>L2,才能保证空木箱被顺利推出升降平台,输送至下一工位(见图9b)。

图9 合箱装置示意图Fig. 9 Schematic diagram of bagging device

合箱装置的工作流程如下:合箱时,空木箱位于升降平台上,箱口正对上方的包装袋底部,此时升降平台在推箱气缸的推力下缓慢上升,直到包装袋底贴合木箱内壁,合箱动作结束,升降平台再在推箱气缸的作用下下降至与辊道输送平台平齐,随后推箱气缸伸出,木箱被推至辊道输送平台并送至下一工位,推箱气缸缩回。

3 气缸关键参数

气缸具有结构简单、成本低、寿命长等优点,且安全可靠性优于液压驱动和电气驱动,因而更适用于易燃、易爆、粉尘作业场所。本粉状危化品包装袋自动合箱装置采用气缸作为驱动力。气缸选择的合理性直接影响整套包装生产线的运行效率。若缸径过小,则气缸输出力不够,不能正常工作;若缸径过大,设备不仅笨重、成本高,同时耗气量会增大,从而造成能源浪费[11]。下文对撑袋装置中夹带组件的气缸行程与缸径进行分析。

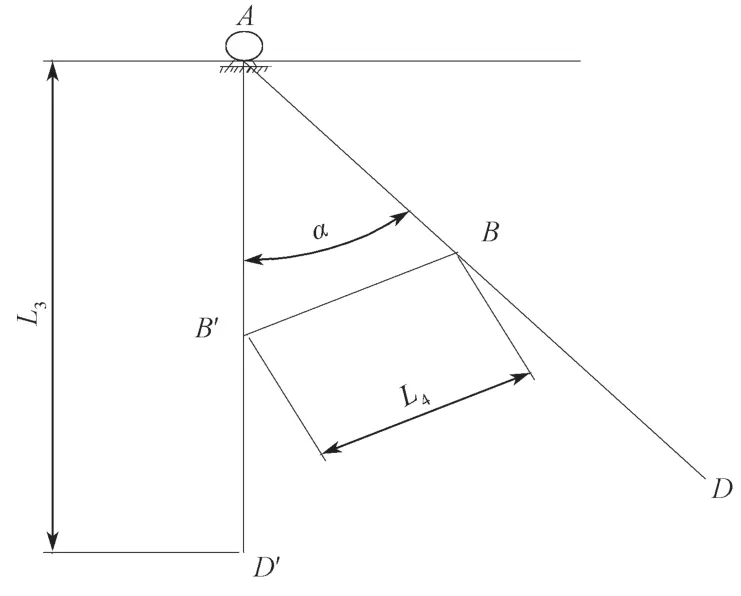

3.1 气缸行程

图5所示,当合箱板处于初始位置时,夹袋气缸伸出,杆AD和杆A1D1合拢,合箱板的转动角度α为25°;当合箱板夹袋时,夹袋气缸缩回,杆AD和杆A1D1平行,α=0°。考虑铰链B的位置,铰链B若靠近D点,气缸活塞杆行程较大,运动时间过长,可能存在压杆失稳问题;铰链B若靠近A点,虽然可减小失稳几率,但是会使AD内部弯曲应力增大,强度受到影响。综合上述两种情况,选取中间点为B的初始位置。气缸行程示意图如图10所示。确定B点初始位置后,以A为圆心,杆AD绕A点顺时针旋转α得到AD′,此时AD′为气缸回程状态。杆AD长为L3,BB′的距离L4=2L3sin(α/2),气缸行程应大于L3。查询气缸参数表选出满足行程的标准气缸[12]。

图10 气缸行程设计Fig. 10 Cylinder stroke design

3.2 气缸缸径

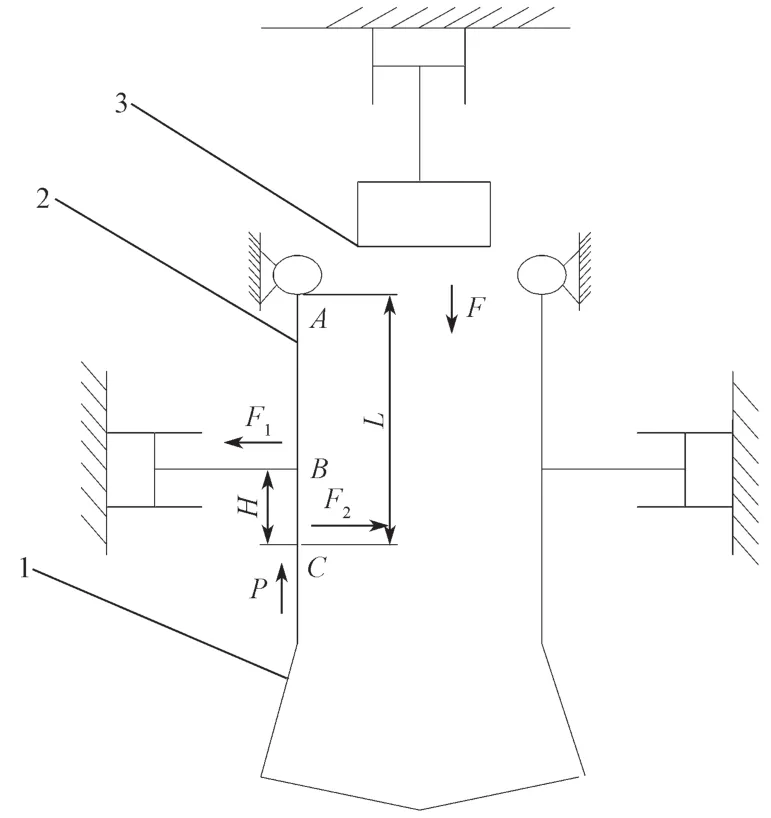

根据气缸的结构和工作原理绘制了夹袋示意图(见图11)。A点为合箱板与主机架的连接点,B点为气缸活塞杆和合箱板连接点,B点处气缸为动力输入点。合箱板撑紧包装袋口时,气缸对合箱板作用力F1的方向为水平向左,C点为包装袋口与合箱板下端接触点,此处包装袋对合箱板作用力F2的方向为水平向右。合箱板绕A点转动,L和(L-H)分别为F2、F1的作用力臂。

图11 夹袋示意图Fig. 11 Schematic diagram of the bag clamping process

为保证包装袋被夹紧,A点需满足如下关系:

气囊向下撑开包装袋底部时,包装袋受到的重力G和气囊压力F的方向为竖直向下,包装袋口与合箱板接触产生摩擦力P的方向为竖直向上。为保证包装袋不掉落,C点需满足如下关系:

式中μ为包装袋与合箱板的摩擦系数,取0.33。

由式(1)~(3)可得

气缸的理论输出力是在最理想状态下的输出力,但实际中会受摩擦、气压等的影响有损失,所以实际输出力要小于理论输出力。一般,气缸按照理论输出力的50%~70%来选型[13-14]。

当气缸收缩时,合箱板张开夹紧包装袋,气缸实际输出力F1为

式中:ρ为系统压强,MPa;S为气缸活塞面积,m2;d为气缸缸径。

根据式(4)~(6)可得气缸缸径。

4 合箱装置的结构实现

采用SolidWors软件绘制包装袋自动合箱装置的三维模型,如图12所示。生产实践证明了包装袋自动合箱装置的各功能均能实现,所有组件能正常工作,各运动件之间无相对运动。

图12 包装袋自动合箱装置三维图Fig. 12 3D drawing of the packaging bag sleeve into the box device

5 结语

针对粉状危化品包装袋需要人工合箱的问题,本文设计了自动合箱装置。此装置由供袋、撑袋、供箱、合箱等装置组成。供袋装置用于连续供应包装袋,撑袋装置用于撑开袋口,供箱装置是将空箱输送到指定工位,合箱装置是通过气囊运动,将夹紧的包装袋向下套入包装箱。本粉状危化品包装袋自动合箱装置对其他物料的包装合箱设计有一定借鉴作用。