一种新型电动伐竹锯的设计

姚远东,柴泽雨,何玉林*,黄仕明,庞嘉裕,王 冕

(桂林电子科技大学 机电工程学院,广西 桂林 541004)

0 引言

竹子作为一种低碳环保、易再生、可降解的生物质材料,对气候变化、减少地区贫困等有着重要的意义[1-2]。并且,我国地处世界竹林分布中心,素有“竹子王国”之美誉。截止到2010年我国的竹林面积达540万公顷,约占世界竹林资源的1/3,因此是世界上竹林资源最丰富的国家[3]。因为竹子的生长周期短、种类多样、生长量多等特点,所以其带来的经济效益高、社会效益大、市场潜力深,有利于建成“绿色经济”。其中2009年,我国竹林资源产业产值高达700亿人民币,出口上百个国家[3]。由此可见,竹林产业的发展带动了地方经济的发展,也有利于以竹代木,实现退耕还林的措施。

目前竹林产业市场前景广阔并且每年的伐竹量巨大,用传统的伐竹工具不仅效率低下、劳动强度大,长时间工作也易对劳动者的手腕造成损伤;市面上常用的现代伐竹工具,例如电锯等等其他耗油设备,这些工具存在着重量较大、耗油量多、污染环境、易误伤劳动者的问题。再比如目前一些电动伐竹设备,因价格较高、对竹材损伤较大的问题实际应用时未能达到较好的效果。并且,国内对于伐竹工具的研究较少[4-9]。

为了有效解决上述问题,设计了一款新型的电动伐竹工具,用直流电机驱动齿轮,再由齿轮带动曲柄转盘和往复轴,达到反复切割竹子的作用。相较于其他伐竹工具,该伐竹据适用于个人对密集型竹林的采伐,使用时更为高效、安全、环保。同时,也进一步响应了国家号召节能减排、低碳环保的措施。

1 电动伐竹锯的工作原理

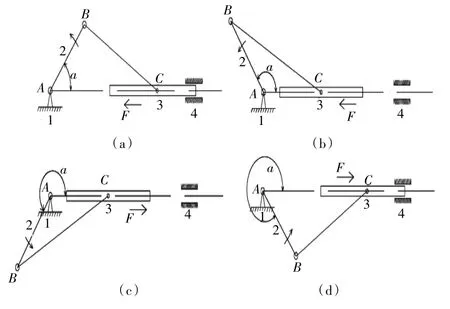

电动伐竹据是通过反复切割的原理将竹子据断,工作原理与曲柄滑块类似。电动伐竹据的工作原理的示意如图1所示。首先将整个机构图的结构看作一个二维坐标轴,根据α的角度大小则相应的分为第一象限、第二象限、第三象限和第四象限。

假设整个运动过程曲柄做逆时针运动,具体的工作原理为:首先曲柄位于图1(a)第一象限位置处并且与轴线所成角度0<α<90°。当曲柄逆时针转动时,曲柄对轴上的滑槽产生一个向左的力F,使得曲柄带动轴向左运动。

当90°<α<180°时,曲柄运动到图1(b)第二象限位置处,曲柄带动轴继续向左运动。当α=180°时,曲柄与轴线平行,轴向后运动到最末端的位置。

当180°<α<270°时,曲柄运动到图1(c)第三象限位置处。此时,曲柄对滑槽产生一个向前的推力F,带动轴开始向右运动。

270°<α<360°时,曲柄运动到图1(d)第四象限位置处,曲柄带动轴继续向右运动。当α=360°时,曲柄与轴线再次平行,轴向前运动到最前端的位置。如此来回反复运动便可实现切割效果。

图1 机构的工作原理示意图

2 电动伐竹锯的结构组成

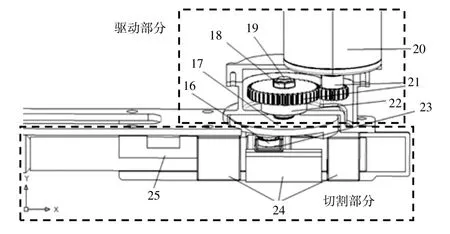

基于上述机构工作原理,设计的电动伐竹据主要由驱动、切割、供能、保护、散热等部分组成。其中,图2为整体结构设计图,图3为切割及驱动部分结构图,图4为背负式锂电池外观结构。

图2 整体结构设计

图3 切割部分及驱动部分结构

图4 背负式锂电池

驱动部分由电机和减速齿轮组组成。电动伐竹锯在工作时,通过电机转动带动减速齿轮组转动,再由齿轮组带动转盘转动,从而驱动往复轴来回移动。

切割部分主要包括曲柄转盘、往复轴、自锁夹头以及锯条。减速齿轮组由电机驱动后,其带动曲柄转盘转动,曲柄转盘再带动往复轴、自锁夹头和锯条进行反复切割的运动,从而实现伐竹的工作原理。

供能部分主要为锂电池组、电线防断装置、变档器、开关按键、开关外壳。其中锂电池对整个电动伐竹据提供电能。变档器可在使用时改变挡位,以便适应不同的工作需要。电线防断装置用以保护电动伐竹据所连接的电源线,提高了整套装置的可行性。开关按键与开关外壳可以实现即开即用、即关即停的功能,从而得以节省电能。

保护装置是通过在往复轴的上方安装一块挡片,用于切割时防止竹子与切割部分的部件相撞,避免造成切割零部件的损坏,有效保护锯条的使用寿命。

散热装置主要用来疏散电机在转动时产生的热量,保护内部线路装置的安全性,通过安装一个DC直流风扇来实现。

3 性能分析

基于上述原理以及模型结构设计后,需要对所设计的运动机构的核心部件进行性能。曲柄转盘与往复轴是电动伐竹机的主要核心部件,这两个部件的受力和强度直接关系到伐竹机的使用寿命。

3.1 往复轴与曲柄转盘分析

3.1.1 受力分析

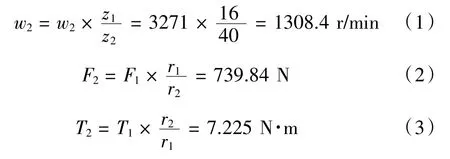

本设计的电动伐竹机使用的是60 V永磁直流电机,电机所提供的额定功率为1000 W,电机扭矩为n=2.89 N·m,转速为w1=3271 r/min。减速齿轮组中小齿轮的半径为r1=6.4 mm,齿数为16;大齿轮的半径为r2=16 mm,齿数为40,电机提供给小齿轮的力为F1=1849.6 N。

因此,通过齿轮传动的公式(1)计算得到大齿轮的转速为w2=1308.4 r/min,通过公式(2)计算得到大齿轮传递给曲柄转盘的力为F2=739.84 N。通过公式(3)计算得到大齿轮传递给曲柄转盘的扭矩为T2=7.225 N·m。

曲柄转盘是通过轴承作用在往复轴上的滑槽上。因此,由作用力与反作用力的关系可以得知,往复轴所受到的力F3与曲柄提供的力F2相同,即F3=F2=738.94 N。

3.1.2 强度分析

假设曲柄转盘与往复轴都采用合金钢材料,此合金钢弹性模量为2.11011 N/m2,泊松比为0.28,屈服强度为200~500 MPa。基于上述的受力分析,用有限元软件Solidworks 2020 Simulation对曲柄转盘和往复轴进行有限元仿真,分析部位为图5所示曲柄转盘与往复轴连接部分。当曲柄处于往复轴最大位移量时,得到往复轴应力分析和位移结果分别为图6和图7所示,曲柄转盘的应力和位移结果分别如图8和图9所示。从图中的分析结果可以看出,曲柄转盘和往复轴在相互作用时,往复轴和曲柄所承受的最大应力分别为322.8 MPa和223.6 MPa,远小于材料的极限应力620.4 MPa。往复轴和曲柄转盘变形时产生的最大的总位移为0.1045 mm和0.00742mm。

图5 往复轴与曲柄转盘

图6 往复轴应力分析

图7 往复轴位移分析

图8 曲柄转盘应力分析

图9 曲柄转盘位移分析

式中,σlim为材料屈服应力,MPa;[S]为材料安全系数,σmax为计算得出最大应力,根据机械设计材料塑性形变设计要求,安全系数一般不小于1.5。经计算往复轴和曲柄转盘安全系数分别为1.92和2.77,因此这两个材料属于安全使用范围内。

3.2 伐竹锯可行性分析

3.2.1 可行性计算与分析

我国竹子资源丰富,其中毛竹数量最多具备代表性,本次分析使用毛竹的各项参数作为参考。竹子抗弯曲能力和拉伸强度相比木材高,但是剪切强度大致范围为3~6 MPa,密度0.855 g/cm3,含水率30%,适用于此伐竹锯的工作范围的竹子直径多为20~100 mm,选取直径100 mm的竹材进行计算。伐竹锯采用梯形直线往复锯片,锯片长度为130 mm,刃厚b=1.2 mm,锯片齿数Z=43,锯路高度H=15 mm,大齿轮的转速w2=1308.4 r/min,锯片线速度0.44 m/s。考虑上述参数参照文献[9]中经验公式计算出每齿切削量fZ=0.035 mm/z,每齿切削力K=16.63 N,切削功率PC=78.23 W。

由上述结论可得锯断直径100 mm的竹子需要2.1 s左右。伐竹锯切削功率为78.23 W,由设计齿轮系减速效率为2.5,计算得出实际功率为195.57 W,伐竹锯电机的额定功率为1000 W,最低档位超过200 w即可满足切割要求。

3.2.2 动态仿真

假设锯片采用合金钢材料,弹性模量为2.1×1011N/m2,泊松比为0.28,屈服强度为6.204×108N/m2。竹子的弹性模量为2.9×109N/m2,泊松比为0.29,屈服强度为2×107N/m2。基于上述的受力分析,对锯片和竹子进行有限元仿真,伐竹过程中往复轴传递到锯片的力F3=738.94 N。图10-13是仿真得到的结果,从图10、图11中可以看出,初始和结束时,在锯片的锯齿和竹子接触点最大应力达到5.568108 N/m2、7.907107 N/m2,远超过竹子的屈服强度。从图12、图13可以看出,应变集中分布于竹子切口处,可以完成伐竹工作,具备伐竹可行性。

图10 伐竹起始锯片应力分析

图11 伐竹结束锯片应力分析

图12 伐竹起始竹子应力分析

图13 伐竹结束竹子应变分析

综上结果表明,通过理论计算和有限元分析,曲柄转盘和往复轴、伐竹锯的力学性能符合设计要求。同时该伐竹锯具备切割竹子的实际可行性且切割速度较快以及锯条切割力度较大,满足实际工作中对密集型竹林的切割。同时也能使竹子的切割面较为平整,不会发生断裂现象以至于对采伐人员造成伤害。设计得到的电动伐竹机构三维虚拟产品如图14所示。

图14 伐竹机的三维模型图

4 结语

在分析现有的伐竹装备以及目前我国的竹林状况下,设计了一款新型的手持式伐竹锯,该伐竹锯的主要通过用直流电机驱动减速齿轮,再由减速齿轮带动曲柄转盘和往复轴,从而实现了反复切割竹子的功能。文本设计的电动伐竹据与传统的伐竹工具和市面上其他的一些现代化伐竹机器相比,能有效保护劳动者的手腕和使用安全,节省体力,提高效率,降低对竹材的损坏。因此,能够较好地适用于南方丘陵地带的密集型竹林。同时也考虑了产品的高效性、可靠性、安全性和环保性,为未来伐竹装备的更新以及竹林行业的发展提供了新的思路和借鉴。