差动式三平动柔顺定位平台优化设计及分析

杜厚成,王月,邓子龙

(1.辽宁石油化工大学 机械工程学院,辽宁 抚顺 113001;2.抚顺荣盛机械制造有限公司,辽宁 抚顺 113121)

柔顺机构是现代机构学的一个重要分支,属于微操作机器人技术相关的多学科领域,是随着微/纳米操作中精度需求的提高而形成的新研究方向[1],由美国学者J.M.Paros等[2]于20世纪60年代提出。在随后的近40年的柔顺机构研究中,L.L.Howell等[3]提出了伪刚体法,周兆英等[4]提出了柔顺铰链设计计算公式,为柔顺机构的发展做出了贡献。

柔顺机构通过柔顺单元的变形来传递运动、力和能量,与传统的刚性机械臂相比,柔顺机构无间隙且运动过程中没有零件间的相互摩擦,因此柔顺机构具有高精度、小噪声和长寿命的特点,也可以起到抗冲击,降低设备损坏概率的作用[5-6]。基于柔顺机构的微纳定位平台因具有结构紧凑、易加工、成本低、精度高、功率小、体积小等特点,近年来发展十分迅速[7-8]。

本文基于差动原理和杠杆原理设计了一种多级柔顺位移放大机构,与杠杆机构相比其刚性杆转角更大,实现更大输出位移。通过路径搜索法对放大机构进行了静力学和几何变形分析,以位移放大倍数为目标对其进行了参数优化,以正交形式装配成微纳定位平台,对平台进行了静力学仿真分析。

1 定位平台结构设计

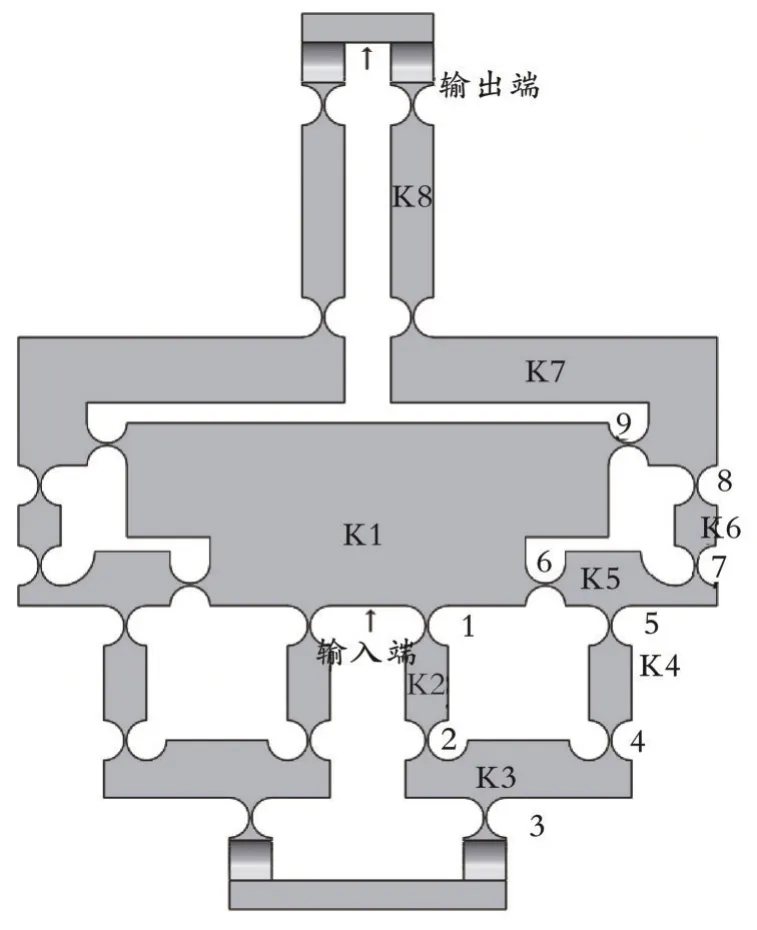

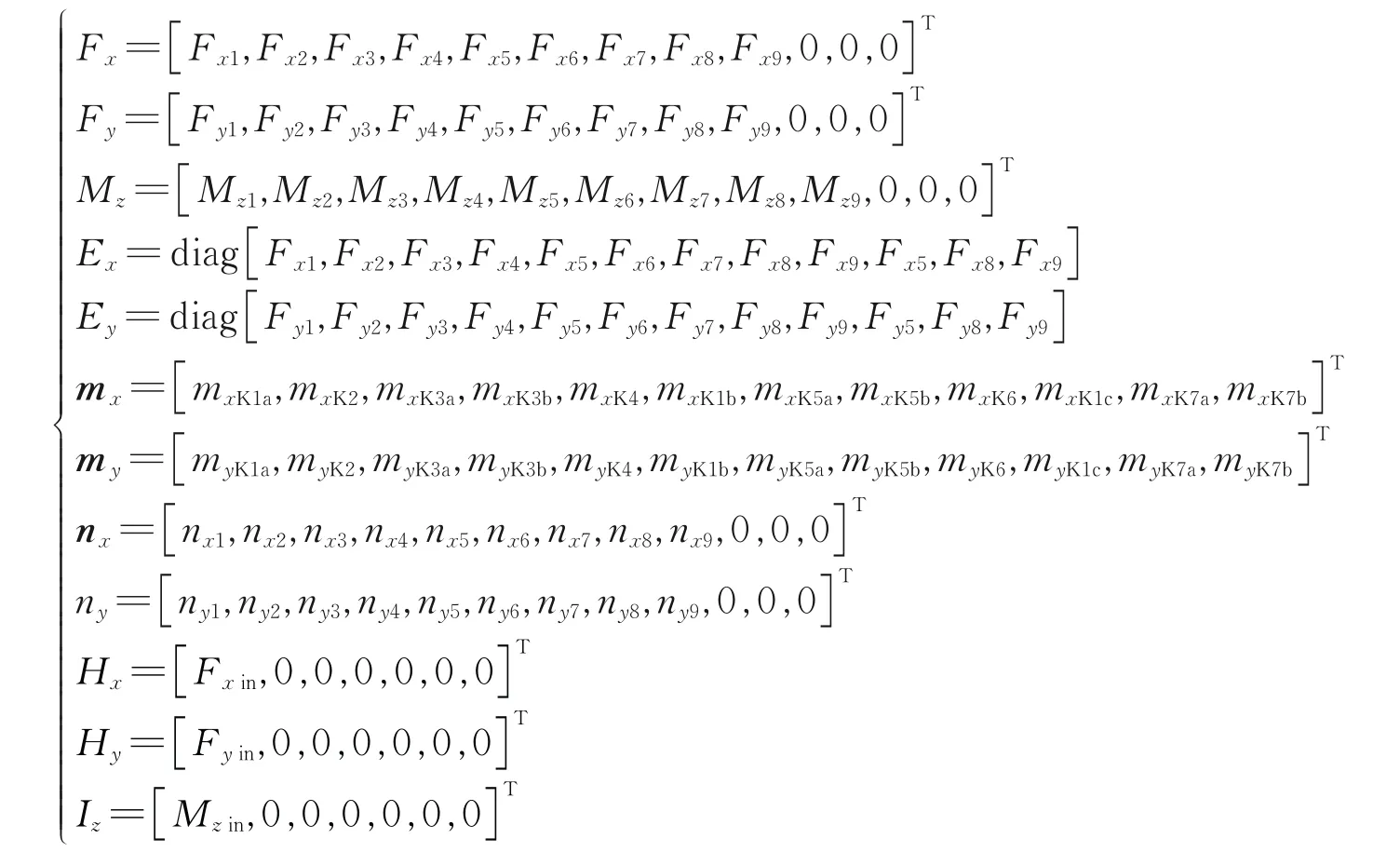

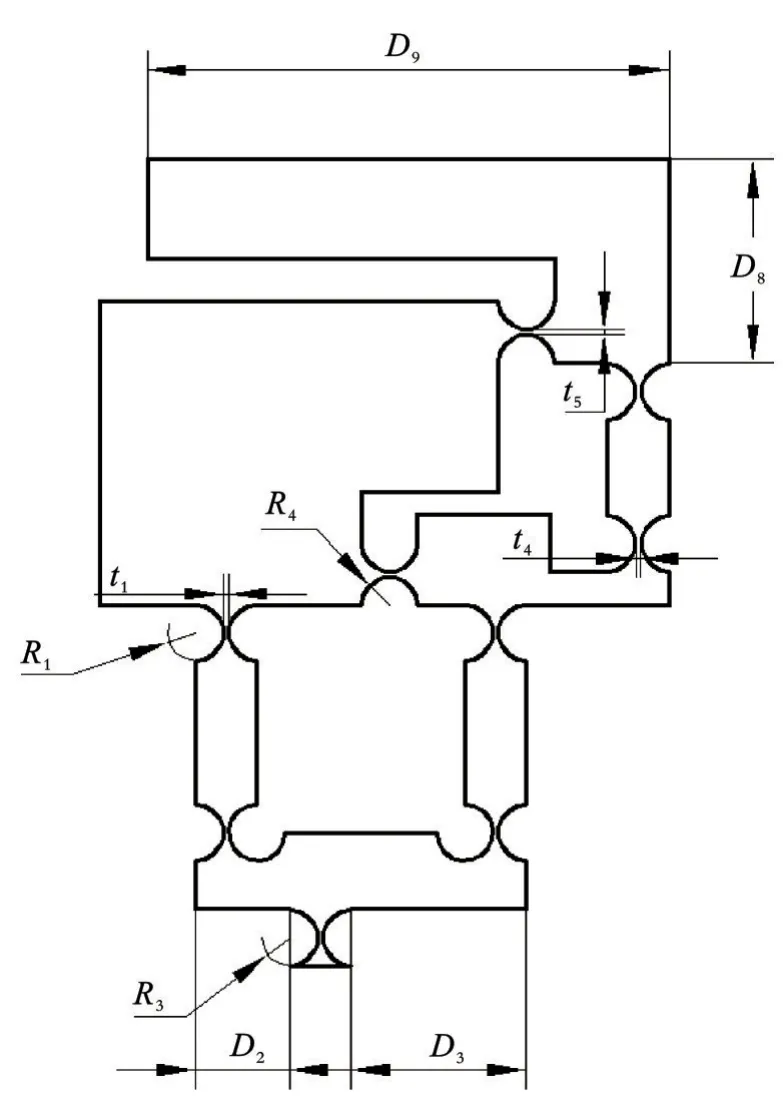

基于差动原理的三自由度定位平台应具有较大工作空间和较高分辨率,为此设计了如图1所示的一种多级柔顺放大机构——差动式位移放大机构。将压电陶瓷安装在输入端,图1中由输入端到输出端各铰链依次用1—9表示,刚性杆用K1—K8表示。K1、K2、K3、K4、K5组成第一级差动杆组,K1、K5、K6、K7组成第二级差动杆组,K8为输出端导向杆。在相同尺寸下,差动机构位移输出放大比大于杠杆机构。对称结构在理论上能够消除水平方向的寄生位移,提高微纳定位平台定位精度和可靠性[9]。

图1 差动式位移放大机构

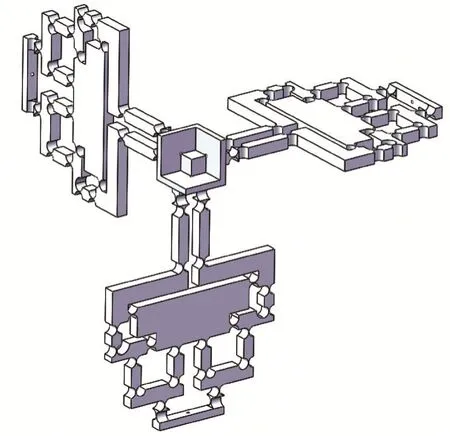

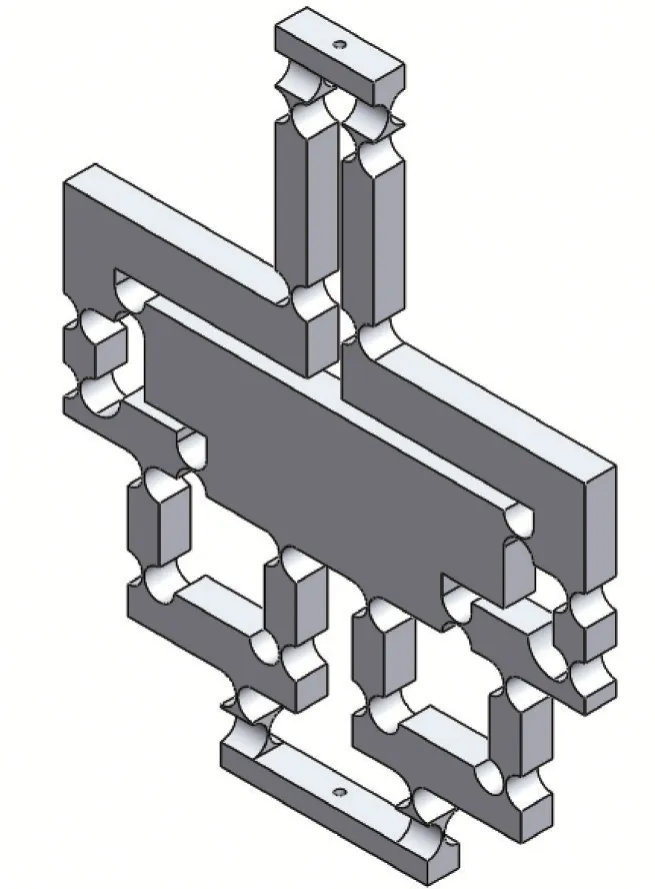

将三个柔顺放大机构以正交方式装配在定位平台(见图2);为降低寄生位移对机构定位的影响,设计导向机构和解耦机构(见图3)。三个支链通过并联方式连接动、静平台,形成闭环机构,使机构具有三个平动自由度。完全对称的并联机构具有无累计误差和拥有较好各向同性的特点,可以保证定位平台精度[10-11]。

图2 定位平台装配图

图3 添加解耦机构的放大机构

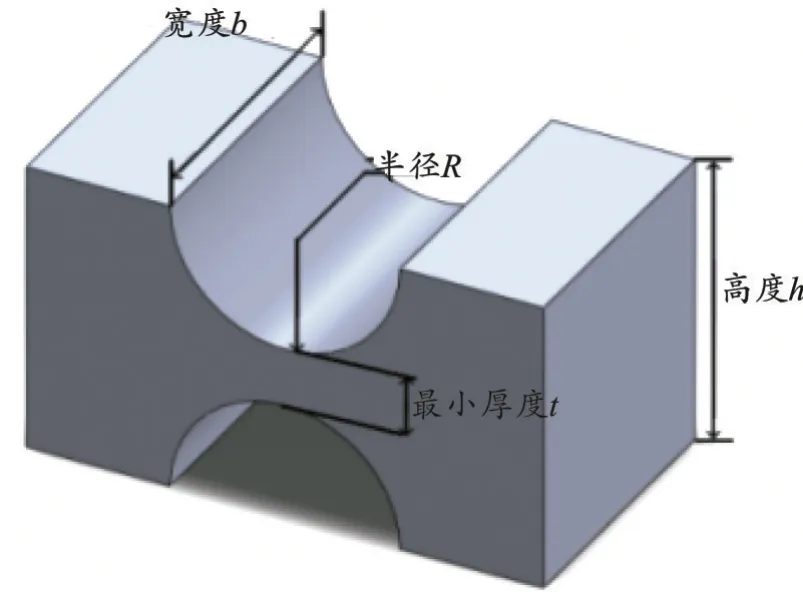

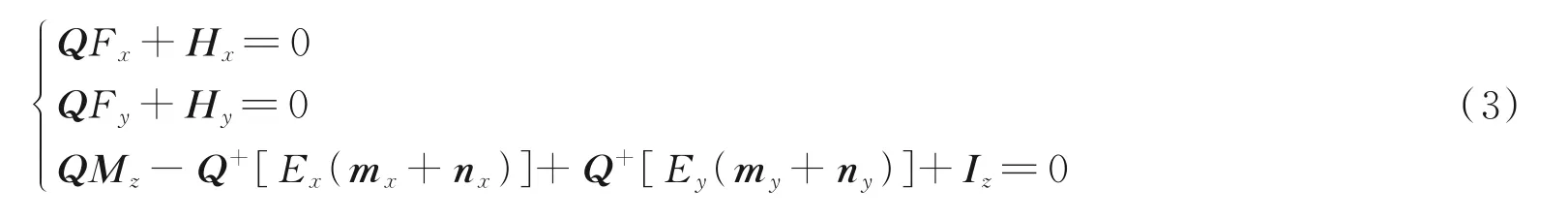

该放大机构中的转动副均选用直圆型柔顺铰链,其结构如图4所示。图4中,b为柔顺铰链宽度,mm;R为直圆型柔顺铰链缺口半径,mm;t为柔顺铰链最小厚度,mm。定位平台输出端运动取决于柔顺铰链中间薄弱部位的弯曲变形,刚性杆则要有足够的强度[12]。铝合金、钛合金、铍青铜等高强度材料是制造柔顺机构的常用材料。7075铝合金相比其他常用材料具有价格低、密度小和易制造等优点,因此柔顺机构选用7075铝合金为材料。7075铝合金的部分性能参数见表1。

图4 直圆型柔顺铰链结构

表1 7075铝合金的部分性能参数

2 放大机构静力学模型

分析平面柔顺机构的静力学模型,仅需考虑该柔顺机构在平面内的变形。在单个铰链的局部坐标系下,铰链末端的单元节点载荷用广义力矩阵Ws表示,Ws=[FxsFysMzs]T。式中,Fxs、Fys分别为柔顺铰链末端受到x、y方向上的力,N;Mzs为铰链末端绕z方向的力矩,N·μm。受广义力作用产生的x、y方向的位移和绕z的转角用变形矩阵Ts=[ΔxsΔysΔzs]T表示。式中,Δxs、Δys分别为铰链末端在x、y方向上的位移,μm;Δzs为铰链末端绕z方向的转角,(°)。柔度矩阵用Cs表示。铰链变形矩阵、柔度矩阵和广义力矩阵的关系见式(1)。

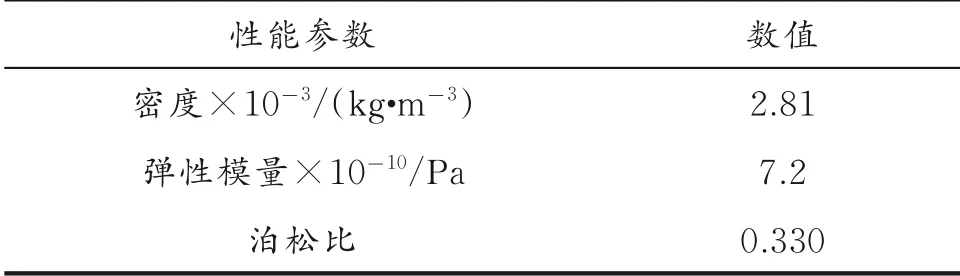

根据直圆型柔顺铰链的设计计算公式[13],柔度矩阵中各元素值可用式(2)表示。

式中,E为7075铝合金的弹性模量,取值71 GPa;G为7075铝合金剪切模量,取值27 GPa。

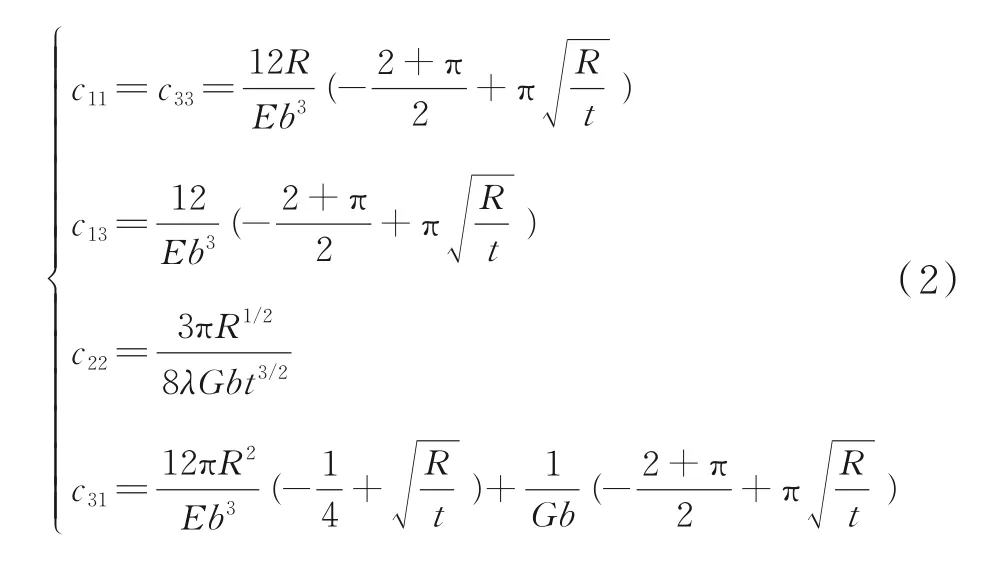

复杂的柔顺机构参数较多,静力学求解表达式冗长,利用矩阵可以更直观地表示机构静力学模型。根据路径搜索法[14]建立如式(3)所示的柔顺放大机构静力学方程。

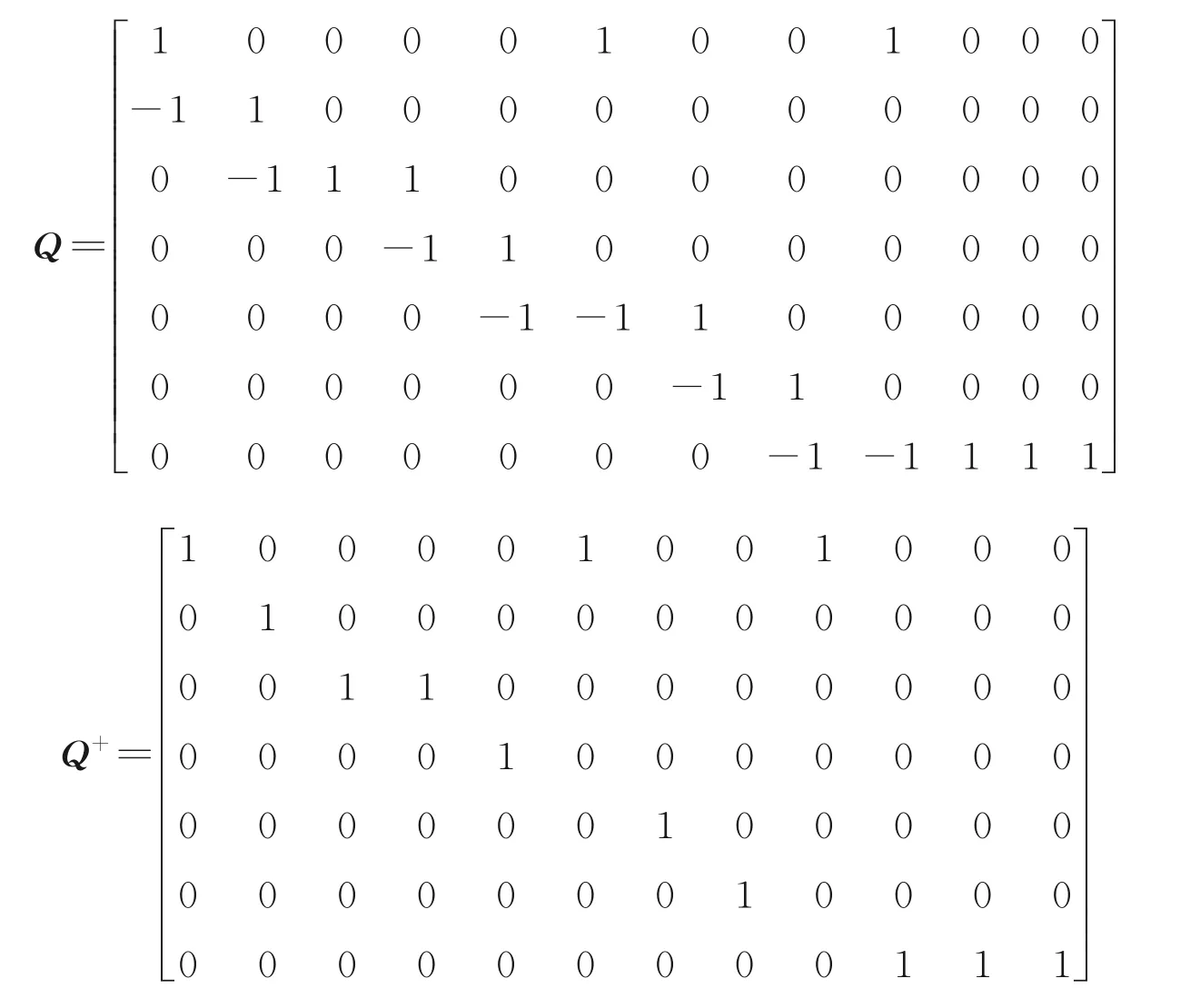

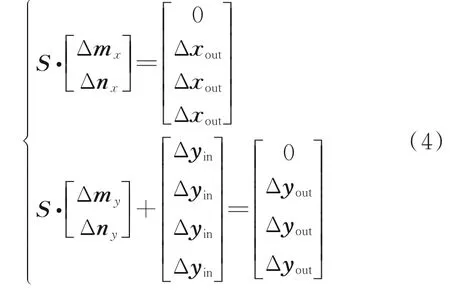

式 中,Hx、Hy分 别 为 各 铰 链 输 入 端 在x、y方 向 的输入载荷矩阵,N;Iz为各铰链输入端在z方向的转矩矩阵,N·μm;Fx、Fy分别为各铰链输出端受到x、y方向的力,N;mx、my分别为刚性杆位置矢量,μm;nx、ny分别为铰链位置矢量,μm;Mz为各铰链输出端转矩矩阵,N·μm;Q为刚性杆与柔顺铰链的相关性矩阵;Q+为刚性杆与柔顺铰链的正相关矩阵。Q、Q+可分别表示为:

基于图1,用四种不同颜色的曲线表示输入端到输出端的四条路径,连接同一刚性杆接入不同路径中的输入端、输出端,并用a、b、c区分同一刚性杆在不同路径中的连线,如图5所示。

结合图5中参数,在总体坐标系下,式(3)中各项可表示为:

图5 柔顺放大机构1/2模型路径图

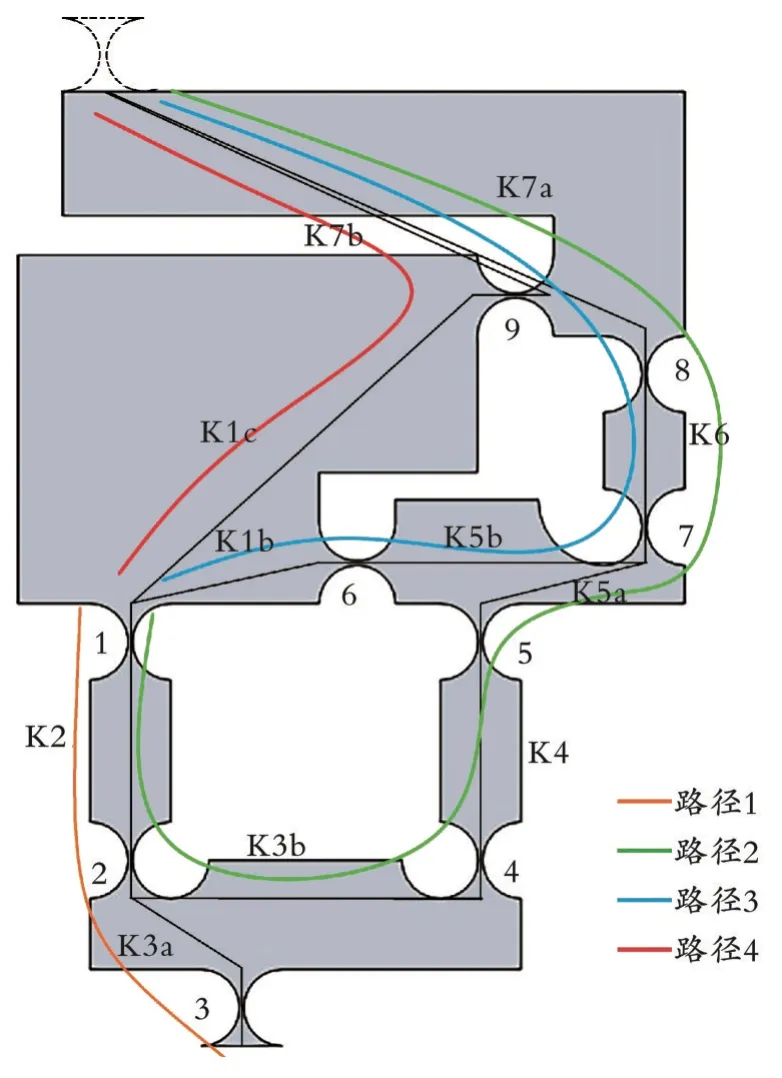

图5中各路径的输入、输出位移关系可用如式(4)所示的几何变形方程表示。

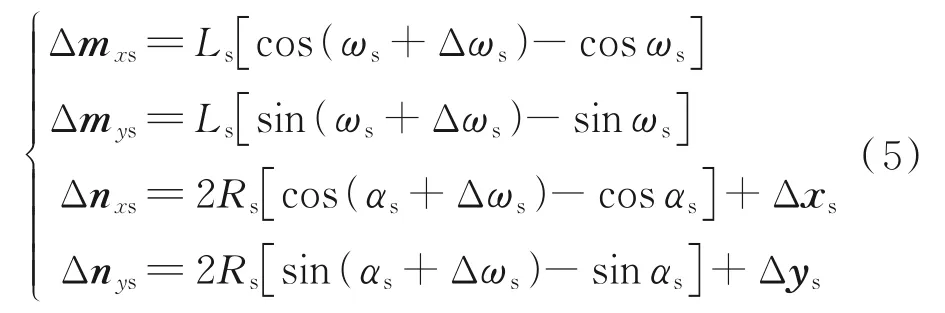

其中,Δm、Δn的表达式见式(5)。

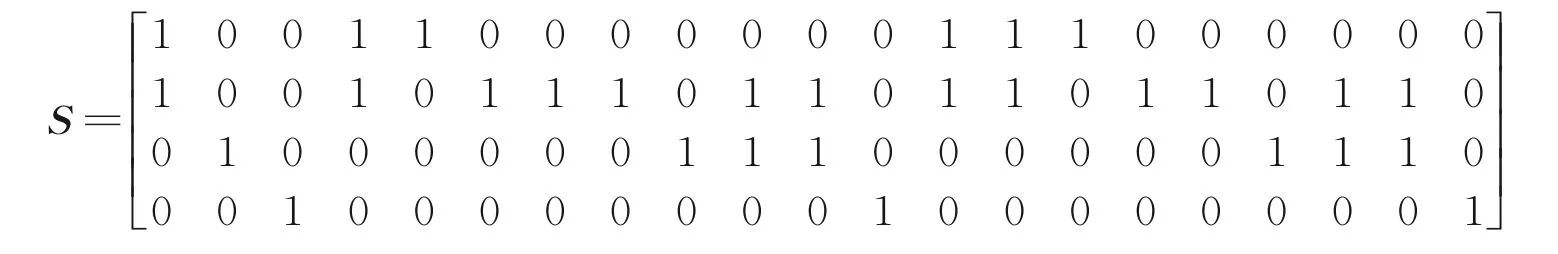

式中,S为路径相关矩阵;Δyin、Δyout分别为输入端、输出端位移矢量,μm;Δm、Δn分别为各刚性杆和柔顺铰链的位移矢量,μm;L为各刚性杆长度,mm;αs为铰链与水平方向初始夹角,(°);ωs为刚性杆与水平方向初始夹角,(°);Δxs、Δys分别为柔顺铰链在整体坐标系下x、y方向的位移,μm。S可表示为:

矩阵中4行代表4条路径,前12列表示模型中12根刚性杆,后9列表示9个柔顺铰链,刚性杆或铰链在对应路径中即为1,反之为0。

通过几何变形方程求解得到差动式柔顺放大机构的输出位移放大比A,其表达式见式(6)。

3 机构参数优化及验证

3.1 参数敏感度分析

筛选对优化目标敏感度较高的参数进行优化可以减少计算量。在输入位移为30 μm的条件下,对柔顺放大机构45个参数与输出位移敏感度进行分析,随机生成100个样本。随机样本的最大输出位移-最大应力散点图、一阶和二阶拟合图见图6。

图6 随机样本的最大输出位移-最大应力关系曲线

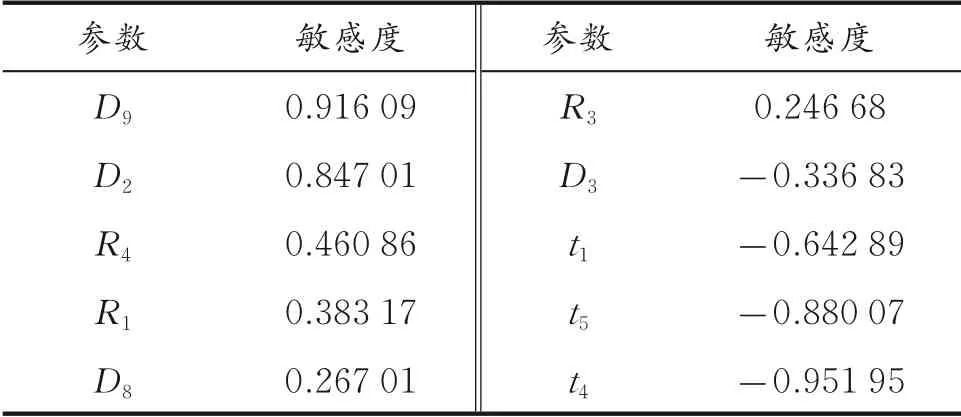

由图6可以看出,所有样本的最大应力约为240.00 MPa,远小于材料的屈服强度455.00 MPa。因此,仅筛选对输出位移敏感度绝对值大于0.2的参数进行优化。对输出位移敏感度的绝对值大于0.2的10个参数如图7所示,其敏感度见表2。

图7 对输出位移敏感度绝对值大于0.2的10个参数

表2 对输出位移敏感度的绝对值大于0.2参数的敏感度

3.2 机构结构优化

为保证柔顺放大机构的安全性,最大应力应留有一定安全裕度,取安全裕度为0.5,安全系数Sf为1.5。柔顺放大机构最大应力应满足式(7)。

式中,σmax为材料的许用应力,MPa;[σ]为材料的屈服强度,取值455.00 MPa;Sf为安全系数,取值1.5。

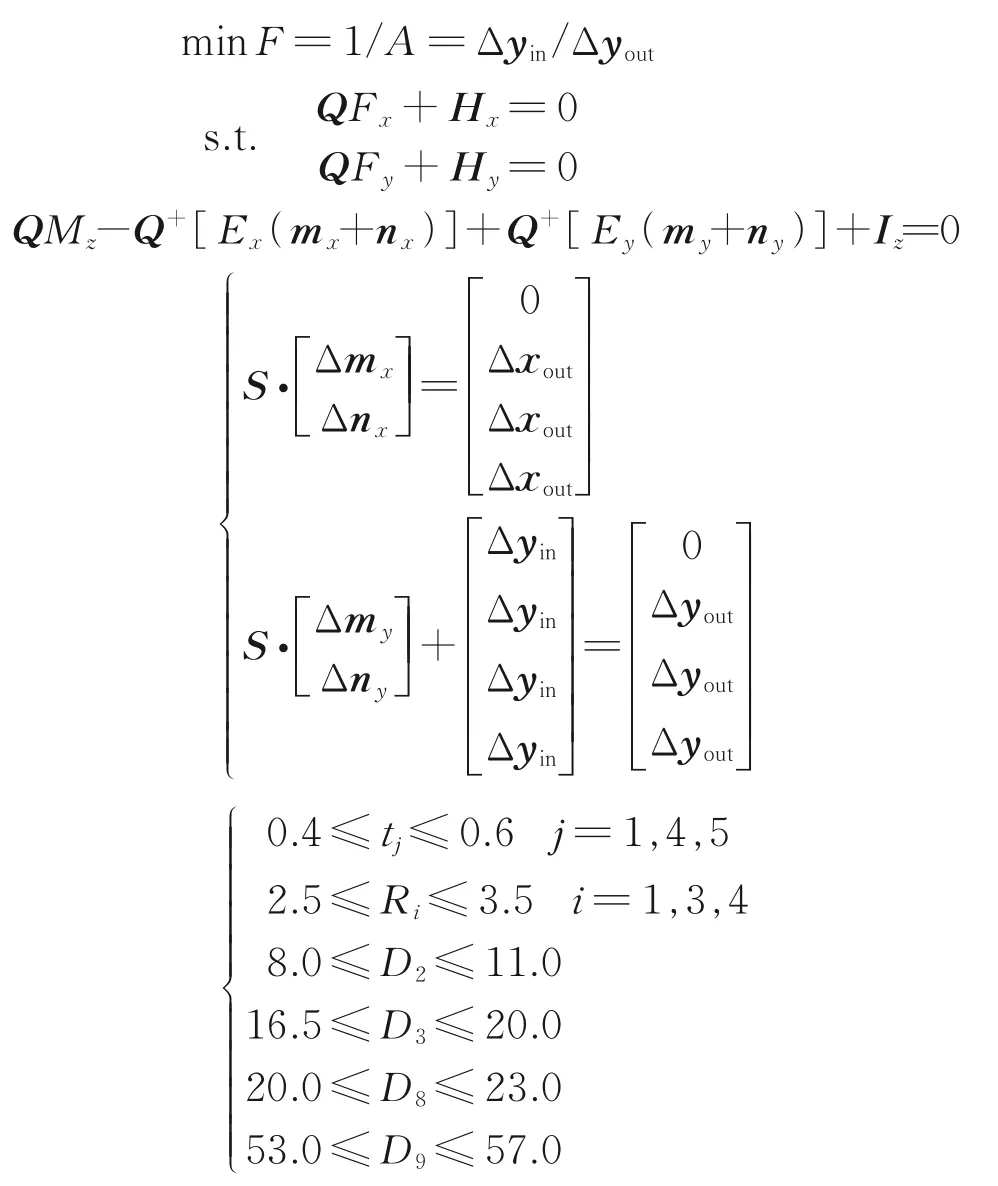

将差动式柔顺放大机构的位移放大比作为机构的优化目标,以静力学方程、几何方程及机构中的尺寸限制关系为约束条件,对10个参数建立优化模型:

通过MATLAB优化工具箱中fmincon模块,对模型进行优化,并将优化后数值保留至小数点后一位,10个参数的优化结果见表3。

表3 10个参数的优化结果

3.3 优化结果检验

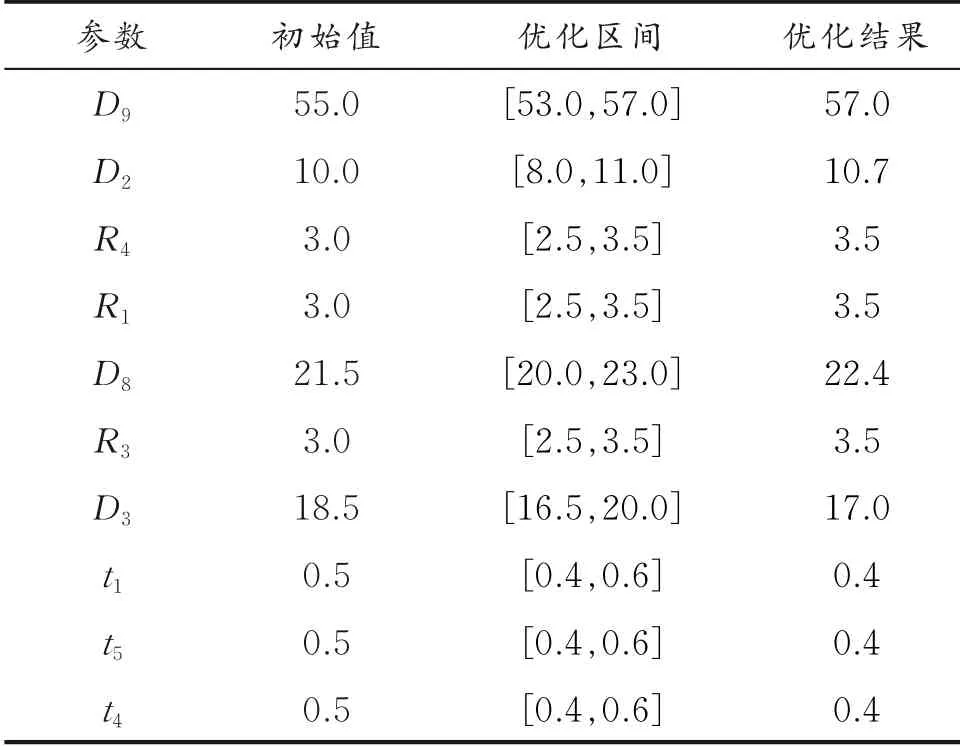

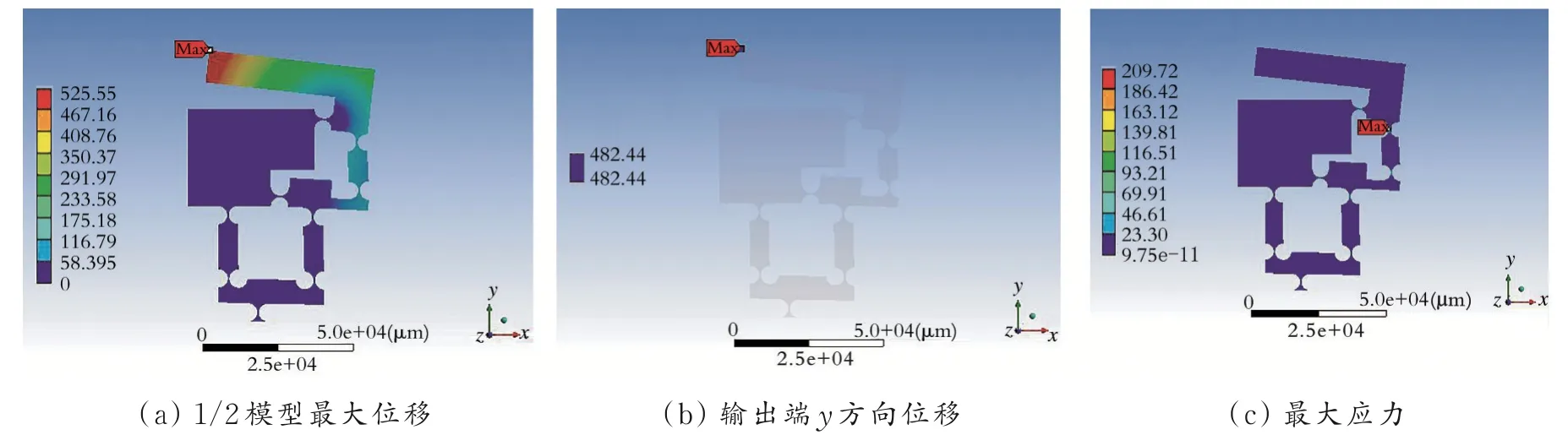

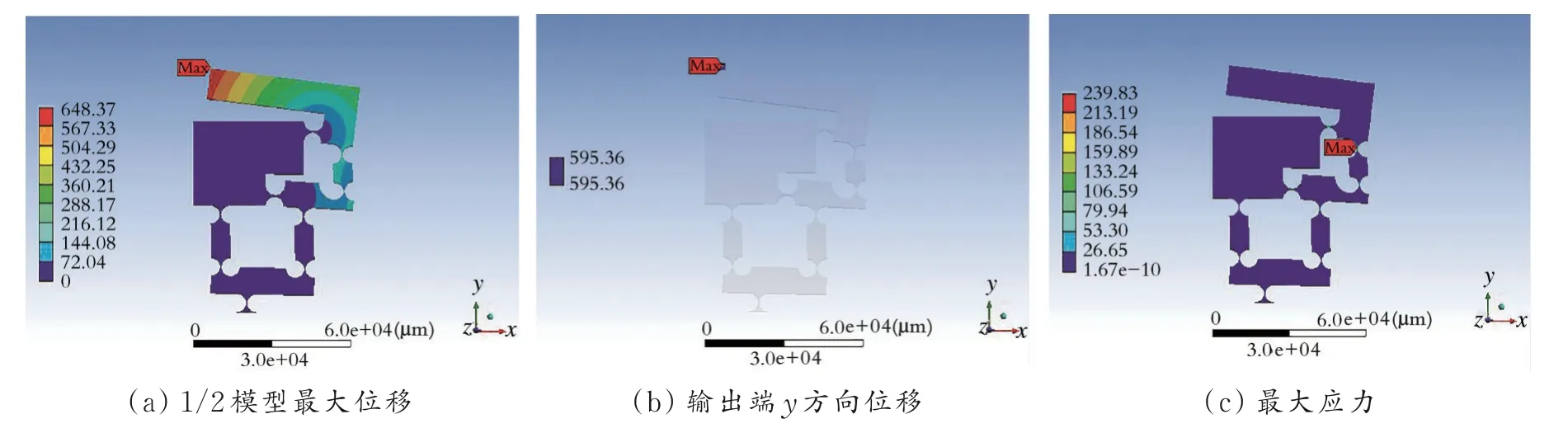

将优化前放大机构1/2模型导入ANSYS Workbench软件中,按0.5 mm划分六面体网格,设置输入位移为30.00 μm进行静力学分析,结果如图8所示。由图8可以看出,优化前柔顺放大机构输出端位移为525.55 μm,y方向位移仿真值为482.44 μm,最大应力仿真值为209.72 MPa。

图8 优化前柔顺放大机构静力学分析

将优化后的放大机构1/2模型导入ANSYS Workbench软件中,设置相同的约束条件进行了静力学分析,结果如图9所示。由图9可以看出,优化后柔顺放大机构输出端最大位移的仿真值为648.37 μm;y方向位移的仿真值为595.36 μm;最大应力的仿真值为239.83 MPa,出现在图8(c)中最大应力探针所示位置。优化后输出端位移增加112.92 μm,较优化前提升23.41%;最大应力较优化前增加30.11 MPa,提高14.36%,但远小于材料的许用应力303.00 MPa,不影响柔顺放大机构的可靠性和安全性,证明优化结果具有准确性及可行性。

图9 优化后柔顺放大机构静力学分析

根据式(4)求解可得,优化后柔顺放大机构输出位移计算值为654.61 μm,与仿真分析结果的误差为9.95%。

误差产生的原因:在理论计算中未考虑刚性杆产生的微小形变,多级差动杆组也会使误差增大;网格划分细致程度也会对仿真结果产生影响。综合可知,静力学方程计算值与仿真值的误差较小,表明该静力学方程与仿真结果具有较好的一致性。

3.4 微纳定位平台性能分析

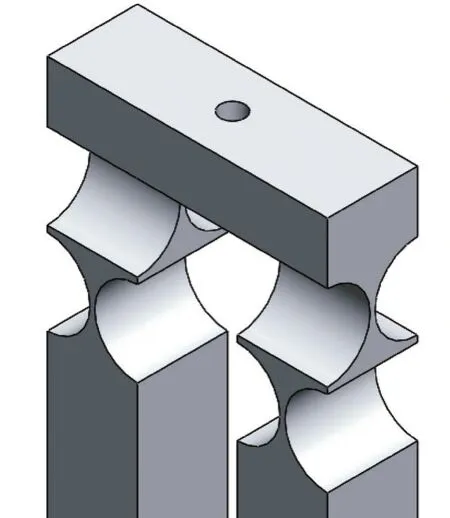

微纳定位平台中三个柔顺放大机构支链采用相互正交的装配方式并联到动、静平台,使定位平台具有三个平动自由度。为降低耦合位移、寄生转角对机构定位的影响,需对放大机构添加导向机构和解耦机构。添加的解耦机构如图10所示。由图10可以看出,解耦铰链与柔顺放大机构中其他铰链呈相互垂直关系,柔顺铰链参数与其他铰链相同,可以从理论上保证动平台与静平台保持平行。导向机构刚性杆长30 mm,可以消除柔顺放大机构输出端转动产生的水平方向位移对动平台产生的影响,使动平台实现仅在一个方向上移动。

图10 放大机构中添加的解耦机构

输入y方向位移时y方向的输出位移如图11所示。由图11可以看出,当一个放大机构单独作用时,输出方向位移仿真值为391.42 μm,放大倍数达到13.05。通过实验可知,其他两个方向的耦合位移分别为5.85 μm和25.56 μm,耦合转角为0.007 7°,耦合位移可以通过控制另外两个方向输入位移加以平衡,耦合转角极小,证明该平台输出具有较好的线性度,可靠性较高。

图11 输入y方向位移时y方向的输出位移

4 结论

设计了一种多级差动式柔顺放大机构,正交装配成微定位平台。建立了柔顺放大机构1/2模型静力学方程及几何变形方程,利用ANSYS Workbench软件筛选出对输出位移敏感度较高的10个参数,建立了关于位移放大比的优化目标函数,利用MATLAB软件优化工具箱中fmincon模块进行了优化。优化后柔顺放大机构输出位移仿真值为595.36 μm,较优化前提高了23.41%,证明了优化的可行性。根据几何变形方程求解的输出位移为654.61 μm,与仿真结果的误差为9.95%,证明几何变形方程具有较好的准确性。对装配体进行仿真得到单方向的输出位移可以达到391.42 μm,位移放大比为13.05,耦合转角为0.007 7°,机构的行程和位移放大比较大,耦合转角极小,可以满足大行程精密定位需求。