螺栓法兰紧固的结构优化

范志浩,张丽,房伟,郑大智,孙铁,多依丽

(1.辽宁石油化工大学 机械工程学院,辽宁 抚顺 113001;2.中油国际管道有限公司,北京 100029;3.中国石油抚顺石化公司,辽宁 抚顺 113000;4.辽宁石油化工大学 环境与安全工程学院,辽宁 抚顺 113001)

我国石油化工行业发展迅速,而且每年有许多石化装置和设备需要检修,因此国家对石化装置的安全运行及密封泄漏提出了更高的要求[1]。螺栓法兰是化工行业中重要的连接与密封部件,在安装和维修过程中螺栓螺母的拆卸和紧固是必不可少的。如果螺栓螺母的安装不规范,则会导致装置和设备的泄漏,进而造成重大事故。2015年,瑞典Lemnhult风场的某机组因采用不正确的螺栓紧固方式发生倒塔事故;2012年,某集气站的管法兰连接处发生刺漏事故,经现场检查发现法兰连接处有3根螺栓断裂;1999年,某石化厂内酰胺装置6台球阀中有2台发生螺栓法兰断裂,导致管道内介质泄漏,造成巨大的经济损失。据不完全统计,60%以上的设备运行故障是由螺栓问题引起的。因此,提高压力容器螺栓法兰的预紧效果,提升装置和设备的密封性迫在眉睫,而且具有深远的研究意义。

庄法坤等[2]考虑垫片宽度、高温、高压等三种情况,对螺栓法兰接头密封性能进行了分析。结果表明,改变垫片宽度对密封性能影响显著;伴随着温度和压力的升高,螺栓和垫片所受应力均出现不同程度的变化。郭秭君等[3]建立螺栓法兰垫片接头整体结构有限元模型并进行了研究。结果表明,接头泄漏率受法兰偏转的影响,但并非正相关。应道宴等[4]详细分析了在预紧过程中影响螺栓最大载荷的因素,提出了提高螺栓安装载荷的措施。范登帅等[5]运用算例分析了螺栓法兰连接的可靠性。马文晖[6]对螺栓法兰紧固力矩进行了分析研究。宋海洋[7]、M.C.Pat[8]为了减少泄漏,采取了用液压扳手紧固螺栓的方法。王超众等[9]针对工程建造中螺栓紧固顺序进行了探讨。S.P.Jeong等[10]利用结构振动信号和机器学习算法准确预测了螺栓的紧固状态。

本文针对螺栓紧固的工具结构进行分析,优化了握持套筒的结构;运用ANSYS结构静力学设计了新型固定扳手并进行了结构分析。研究结果对提高压力容器螺栓法兰紧固效果具有深远的意义。

1 螺栓紧固的方法

目前,在石油化工领域常用的螺栓螺母紧固方式主要为拉伸法、带反作用力臂扭矩拉伸法和无反作用力臂扭矩拉伸法[11]。拉伸法运用拉力直接拉伸螺栓,螺栓杆只受拉力作用而不受扭转力和侧向偏载力;带反作用力臂扭矩拉伸法是给螺母的侧面施加一个转动力,使螺母不停地向下旋转直至停止,从而达到螺栓杆向上拉伸的方法;无反作用力臂扭矩拉伸法是在带反作用力臂扭矩拉伸法和拉伸法的基础上,择其优点去其缺点优化得到的新型紧固方法,近年来使用比较广泛,是一种非常先进的螺栓紧固方法[12]。

1.1 带反作用力臂扭矩拉伸法

带反作用力臂扭矩拉伸法通常使用带反作用力臂液压扳手(见图1)来紧固螺栓,此液压扳手在工作时需要通过一个反作用力臂来平衡驱动力,否则液压扳手容易打转,影响螺栓的紧固效果;此外,还会导致螺母和支撑面上的力集中于一点,损伤法兰面,影响螺母和法兰面之间的摩擦系数,同时造成每条螺栓上所受的摩擦阻力不同,而且每条螺栓上的预紧力是未知的。因此,液压扳手输出扭矩的精度虽然非常高,但其预紧力的精度只能达到30%左右。同时,也可能因为施工人员的操作不当,存在一定的危险性,并造成夹手等一系列事故。

1.2 无反作用力臂扭矩拉伸法

无反作用力臂的扭矩拉伸法在螺母的下方添加一个反作用力垫圈,将液压扳手在紧固螺栓过程中产生的反作用力通过专用套筒转移到螺母的下方,使紧固螺栓的作用力矩和反作用力矩位于同一条轴线上,有效降低反作用力的影响。通过消除反作用力臂作用的方法,可以较好地控制螺栓紧固过程中产生的摩擦力,从而进一步提升液压扳手的扭矩转化为螺栓预紧力的转换率,大大降低螺栓预紧力的误差。实践证明,通过带反作用力垫圈的无反作用力臂扭矩拉伸法来紧固螺栓,可以更有效地紧固螺栓,明显改善法兰的密封性。无反作用力臂液压扳手如图2所示。

图2 无反作用力臂液压扳手

1.3 带反作用力臂/无反作用力臂液压扳手的优缺点

带反作用力臂液压扳手的优点:使用带反作用力臂液压扳手在给螺栓施加扭矩时,液压扳手不需要过大的操作空间;液压扳手能够准确地控制螺栓预紧的力矩;对螺柱伸出的长度无硬性要求,适用范围广,操作简单,节省人工。

带反作用力臂液压扳手的缺点:带反作用力臂液压扳手在螺栓紧固时会刮伤法兰表面,影响法兰表面的摩擦系数;在紧固螺栓时会产生反作用力,且反作用力无法消除,影响螺栓法兰的紧固效果。

无反作用力臂液压扳手的优点:无反作用力臂的液压扳手能提供更大的扭矩,实现螺栓精确预紧,有效降低反作用力带来的影响。

无反作用力臂液压扳手的缺点:使用无反作用力臂的液压扳手进行螺栓法兰紧固时,无法精确判断螺栓紧固程度,会导致每个螺栓受力不均。

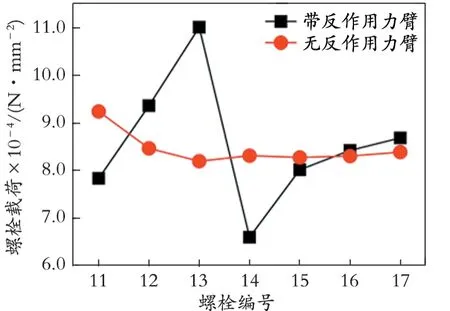

根据实验所得数据,运用origin软件,对带反作用力臂液压扳手和无反作用力臂液压扳手实验数据进行了对比,结果如图3所示。

图3 带反作用力臂/无反作用力臂液压扳手的实验数据对比

由图3可以看出,使用无反作用力臂液压扳手紧固螺栓的效果优于使用带反作用力臂的液压扳手紧固螺栓的效果,无反作用力臂的液压扳手提升了将扭矩转化为螺栓预紧力的效率。由此可知,对压力容器法兰螺栓紧固的结构进行优化具有必要性。

2 握持套筒实验中存在的问题

在螺栓紧固实验中,对所用的20个螺栓分别采用四同步和两同步的紧固方式。同时,对添加旋紧垫圈和不添加旋紧垫圈的工况进行了对比。结果表明,在同一种实验环境下,添加旋紧垫圈工况的坚固效果好于没有添加旋紧垫圈的工况;采用四同步紧固方法的紧固效果好于两同步的紧固方法;与两同步的紧固方法相比,四同步的紧固方法可节省预紧时间。

在预紧过程中,当每次紧固螺栓实验完成后卸下液压扳手时,液压扳手与握持套筒和旋转套筒脱离;同时,握持套筒也与旋紧垫片的外卡环相脱离。但是,在下次紧固其他螺栓时,旋转套筒和握持套筒又需要一一对应安装,同时握持套筒和旋紧垫圈的外卡环也要一一对应地装配。这种操作为每次紧固螺栓增加很大的工作量,延长工作时间,使螺栓紧固的工作效率大大降低。而且,当预紧次数达到一定时,无法进一步观测旋转套筒是否仍然可以带动螺母转动,很有可能在螺母还有微小转动时就卸载液压扳手,造成螺栓预紧力加载不足的情况出现,影响螺栓的紧固效果,为实验增加很大的不确定性,从而影响法兰的密封性能,造成装置或设备的泄漏。由此可见,对握持套筒进行结构优化很有必要。

3 握持套筒的结构优化

3.1 握持套筒的侧面开孔

为了在螺栓螺母的安装和拆卸过程中便于观察,将握持套筒的侧面位置开两个大小相等的圆形小孔。两个小孔的位置应沿着旋转套筒的旋转轴呈中心对称;在旋转套筒的外表面,与握持套筒开孔等高的位置刻上刻度条。为了便于观察螺栓预紧程度,应尽量提高刻度条的精密度。在螺栓紧固的过程中,若刻度条的刻度不再变化,则说明螺母已经停止旋进,液压扳手的预紧力已经全部加载在螺母上,此时螺栓紧固工作完成。此结构设计可以有效地避免因人为因素造成的安装精度不够的问题;可节省预紧时间,在保证精准安装的前提下,可节约一部分人工成本,在保质保量的前提下更快地完成螺栓紧固工作。

3.2 握持套筒的底部优化

为了在螺栓紧固过程中握持套筒和旋紧垫圈的外卡环能够快速完成啮合工作,对握持套筒底部进行了结构改进。在握持套筒的外表面底部设计了简单符号,该简单符号与旋紧垫圈外卡环的突出部分相对应。这种结构优化设计可使握持套筒和旋紧垫圈的外卡环快速完成啮合,不仅节省时间,而且提高螺栓紧固工作的效率。

4 新型固定扳手

由压力容器法兰设计计算标准可知,无论是预紧状态还是操作状态,螺栓的应力不应大于其许用应力。在螺栓法兰的紧固过程中,通常用一个长扳手来固定法兰下表面螺母,而长扳手的力臂端卡在相邻的螺母上,在紧固过程中长扳手对紧固螺母周围的其他螺母产生影响。为降低长扳手在螺栓法兰紧固过程中对其他螺母的影响,设计了一款对其他螺母没有影响的新型螺栓法兰紧固可伸缩扳手。

4.1 新型固定扳手的结构

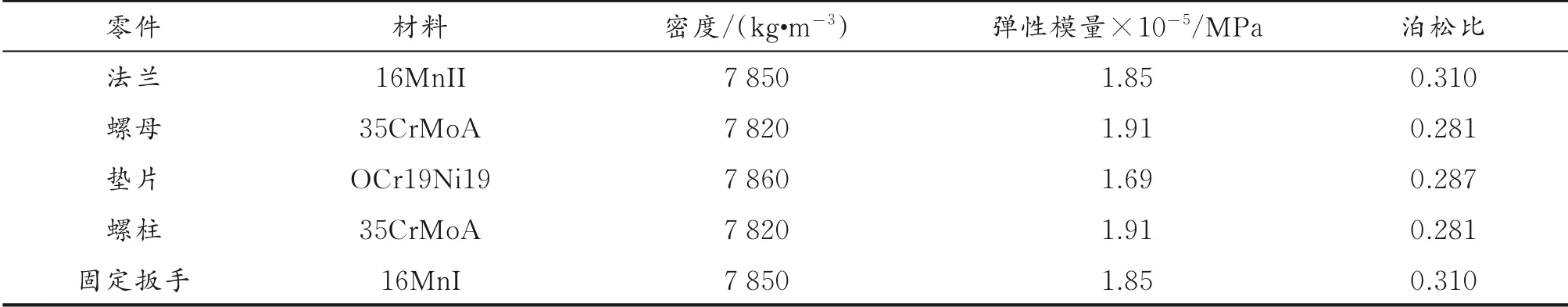

新型固定扳手主要由底座、端盖和销钉三部分组成。新型固定扳手底座的侧面位置开孔,并且端盖相对应底座侧面开孔的位置也可开孔,通过将销钉插入孔中,实现底座和端盖的固定;新型固定扳手底座前端设计成半圆柱体结构,可提高新型固定扳手的可旋转性,便于安装和使用。新型固定扳手材料性能见表1,新型固定扳手结构图如图4所示。

图4 新型固定扳手结构图

表1 新型固定扳手材料性能

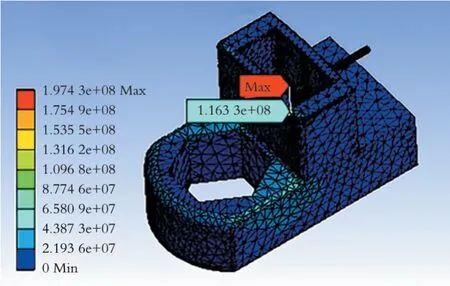

4.2 新型固定扳手的ANSYS分析

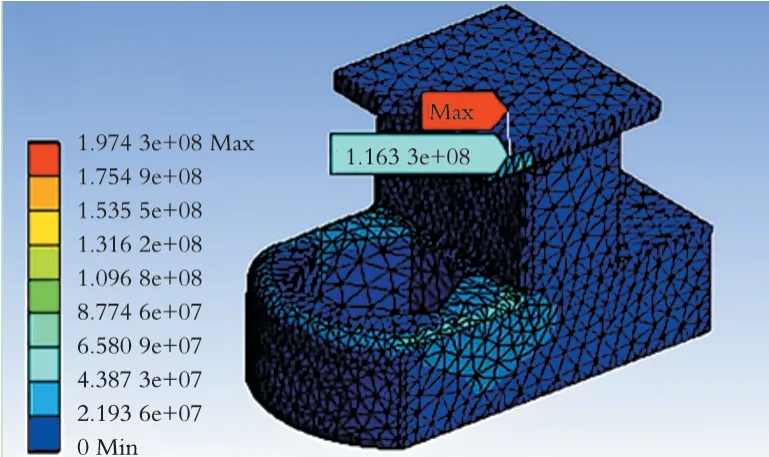

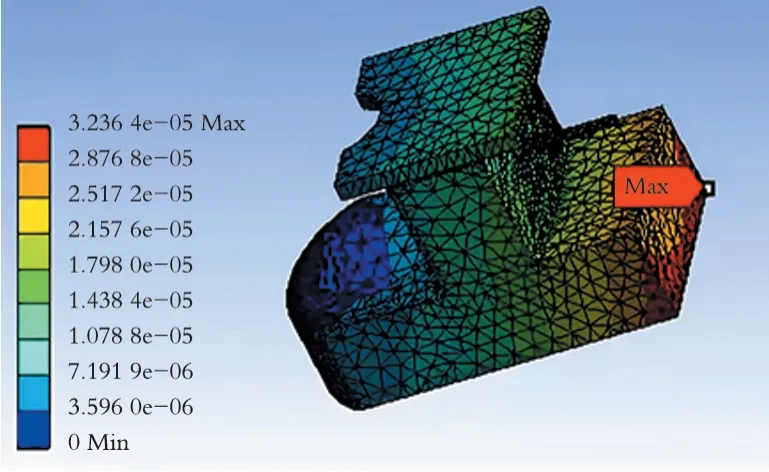

根据中国和美国化工行业标准可知,对螺栓施加的扭矩最大值不能超过700 N·m。因此,扭矩取值700 N·m,对法兰取固定支撑,网格尺寸划分为3 mm,将新型固定扳手作为一个整体进行了ANSYS静力学结构分析,并对新型固定扳手的整体变形和等效应力进行了分析,结果如图5—7所示。

图5 新型固定扳手底座等效应力图

通过ANSYS静力学分析结果可知,新型固定扳手所受到的最大应力位于端盖与底座接触之处,最大应力为116.33 MPa,材料的弹性屈服强度为480.00 MPa。当安全系数取值2.7时,最大应力远小于材料的弹性屈服强度。同时,新型固定扳手的整体变形符合预期及设计标准。

4.3 新型固定扳手的优点

与平时安装和拆卸螺柱螺母过程中使用的普通长扳手相比,新型固定扳手能有效地降低对紧固螺母周围其他螺母的影响,安全性更高,而且操作便捷,结构简单。新型固定扳手可伸缩,适用于多种环境、多种工况,螺栓紧固效果更好,可增强法兰的密封性能,并大幅度提高化工生产的效率,降低安全隐患,非常值得推广。

图6 新型固定扳手等效应力图

图7 新型固定扳手整体变形图

5 结论

基于握持套筒的结构优化,解决了无法精确观测螺栓预紧程度的问题,提高了压力容器螺栓法兰紧固效果;设计新型固定扳手,用于固定法兰下表面螺母,有效地降低了在紧固过程中对紧固螺母周围其他螺母的影响。研究结果为压力容器螺栓法兰紧固提供了新思路,非常值得推广。