井口闸阀腐蚀失效及其结构件耐腐蚀性研究

沈君芳

(胜利油田胜机石油石油装备有限公司,山东 东营 257000)

0 引言

闸阀是目前油气田领域中应用比较广泛的阀门。闸阀的工作原理是通过控制阀板,使阀板沿着内腔轴向直线运动从而改变管路截面实现通止。闸阀主要由阀杆、阀盖、阀板、阀体等部分组成[1]。如图1所示。而井口闸阀是油田最主要注水设备之一,其可靠性直接关系着油田开采工作能否正常运行以及整个油气开采系统的安全性,一旦失效就会给企业的生产带来严重影响。由于井口材料长期处于高温、高压恶劣工况环境下,结合井内高含盐量的油田回注污水这类敏感环境,井口本体材料所面对的条件变得更加苛刻。井口阀门平均寿命仅有2年,年更新率达40%,现场不仅面临低效投入、重复工作量大的问题,而且存在高压渗漏等安全环保隐患。

图1 闸阀结构示意图

为了了解阀门在实际工况中的耐腐蚀性能,实验室对阀门主要零部件用材料进行加速腐蚀试验,并对阀门的典型失效分析进行了梳理。对关键部位不同材质进行试验室内挂片腐蚀评价,获得各类材质的平均腐蚀速率和基本耐腐蚀性能;垫环槽内侧密封面上部和垫环之间存在一个环形缝隙,含有Cl-的腐蚀介质通过时会在缝隙中存留,具备了产生缝隙腐蚀的条件,可用缝隙腐蚀的试验方式来计算试样的腐蚀速率。

1 现场失效阀门腐蚀情况调研

对现场取回阀门进行宏观分析发现阀门主要零部件发生电偶腐蚀、缝隙腐蚀、点腐蚀和冲刷腐蚀等。

1.1 电偶腐蚀

由于腐蚀电位不同,造成同一介质中异种金属接触处的局部腐蚀,就是电偶腐蚀,亦称接触腐蚀或双金属腐蚀。当两种或两种以上不同金属在导电介质中接触后,由于各自电极电位不同而构成腐蚀原电池,电位较正的金属为阴极,发生阴极反应,导致其腐蚀过程受到抑制;而电位较负的金属为阳极,发生阳极反应,导致其腐蚀过程加速[2]。

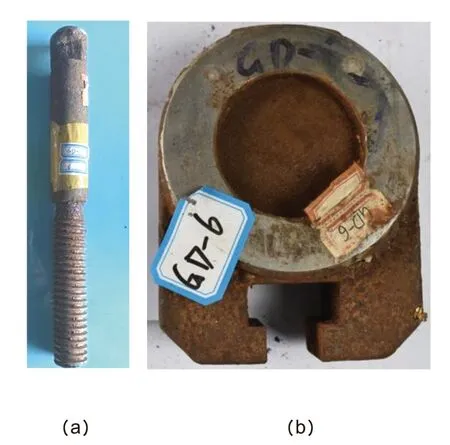

阀板主要材质为30Cr13,使用年限2~3年,而对应阀杆材质为45#钢,当两种异种金属接触时,由于电位不同,存在电位差,发生电偶腐蚀,阳极材料溶解发生腐蚀。从图2中可以看出,阀杆尖端(a)与阀板(b)接触部位发生了明显的腐蚀,但是阀板腐蚀较轻,甚至表面还有金属光泽。这是因为两种材料自腐蚀电位不同,相互接触时发生了电偶腐蚀,自腐蚀电位较高的30Cr13作为阴极腐蚀较轻,自腐蚀电位较低的45#钢作为阳极,加速了腐蚀[3]。此状况容易造成阀门的失效特征为阀杆底部连接工字槽腐蚀后无法将阀板提起。

图2 阀杆(a)和阀板(b)电偶腐蚀状况图

1.2 缝隙腐蚀

金属部件在介质中,由于金属与金属或金属与非金属之间形成一定尺寸的缝隙,使得缝隙内的介质处于滞流状态,从而引起缝内金属加速腐蚀,这种现象称为缝隙腐蚀[4]。闸阀内流体介质中含有较高的Cl-,由于Cl-半径小,穿透力强,它能穿透腐蚀产物膜从而渗透到金属基体的表面,在膜下促进Fe3+水解而产生H+,通过促进金属基体而发生电化学腐蚀。所以Cl-是诱发金属产生局部腐蚀(如点蚀、缝隙腐蚀等)的元凶,对金属具有极大的危害性和破坏性。阀板与阀座密封处易发生缝隙腐蚀,如图3所示。缝隙阻碍氧气的扩散,造成高低氧气区域,形成溶液浓度的差异。特别是连接件缺陷处有可能出现狭窄的间隙,其间隙宽度(一般为0.025~0.1mm)足以进入电解质溶液,使间隙内的金属和间隙外的金属构成短路原电池,间隙内发生强烈的局部腐蚀。

图3 阀板缝隙腐蚀状况图

1.3 点腐蚀

阀板表面处理方式分别为堆焊不锈钢和喷焊Ni60,在清除表面腐蚀产物后,表面经过喷焊Ni60处理的基本无腐蚀,阀板外表面光亮,如图4(a)所示。而堆焊不锈钢的阀板表面基本已腐蚀,表现为局部点腐蚀的特征,如图4(b)所示。这是因为阀门在打开的状态下,阀板孔内与介质相互接触,而介质中大多都含有Cl-,Cl-的半径较小可以轻易进入腐蚀产物疏松层的孔洞中,与金属水解的H+形成HCl酸性介质。而孔洞外的溶液富氧,为中性介质。因此会形成“小阳极”—“大阴极”的腐蚀电池,造成点腐蚀[5-8]。Cl-浓度对局部腐蚀速率的影响,主要因为Cl-更容易进入腐蚀产物形成的保护层,吸附在金属表面,此处便成为电偶腐蚀的阳极,而其它部分则成为阴极;电偶腐蚀作用的结果也是在金属的表面形成点蚀核,由于Cl-的催化作用点蚀核形成后便不断发展直到穿孔,所以氯离子浓度对局部腐蚀速率影响很大。

图4 经过喷焊Ni60处理的闸板(a)和堆焊不锈钢闸板(b)

1.4 冲刷腐蚀

流体作用下的金属材料容易发生冲刷腐蚀,这种腐蚀在海洋环境和石油管道运输中十分常见。冲刷腐蚀是金属表面与腐蚀性流体之间由于高速相对运动而产生的金属损坏现象,是冲刷磨蚀和电化学腐蚀交互作用的结果[9]。而阀门作为控制流体介质的主要零部件,其发生的冲刷腐蚀也较严重。阀板孔洞在输送流体时,受到腐蚀性介质的冲刷,发生明显的冲刷腐蚀。从阀板的表面获取的腐蚀产物形貌可以看出,锈层比较完整,腐蚀产物颗粒较小致密且布有细密的裂纹。如图5(a)、(b)所示。并对阀板腐蚀产物进行EDS分析,如图5(c)所示,腐蚀产物主要有铁的氧化物组成,腐蚀产物呈红褐色,腐蚀产物中含有S元素,腐蚀介质中可能存在H2S对阀板的腐蚀。

图5 阀板冲刷腐蚀宏观形貌(a)和微观形貌(b)及腐蚀产物EDS(c)图

2 井口闸阀各金属件腐蚀评价

为了进一步了解阀门各零部件的腐蚀情况,实验室模拟现场水和温度进行了评价测试,其中,选取5000mg/L、7500mg/L、10000mg/L、12500mg/L、15000mg/L五种不同浓度的Cl-,HCO3-为245mg/L,温度为50℃,周期720h,分别进行挂片均匀腐蚀和缝隙腐蚀试验。

2.1 均匀腐蚀试验

图6为10#、45#、35CrMo、12Cr13、17-4PH和304六种材料在模拟工况条件下的均匀腐蚀速率,从图6可以看出随着氯离子浓度的不断升高,12Cr13腐蚀速率远小于10#钢、45#钢、35CrMo的腐蚀速率;而不锈钢17-4pH、304的腐蚀速率随着氯离子浓度升高变化较小,且均小于0.025mm/a。10#钢随着氯离子浓度的增加,腐蚀速率呈现先增加后减小的趋势,在氯离子浓度10000mg/L时腐蚀速率达到最大为0.196mm/a。

图6 六种材料挂片均匀腐蚀速率图

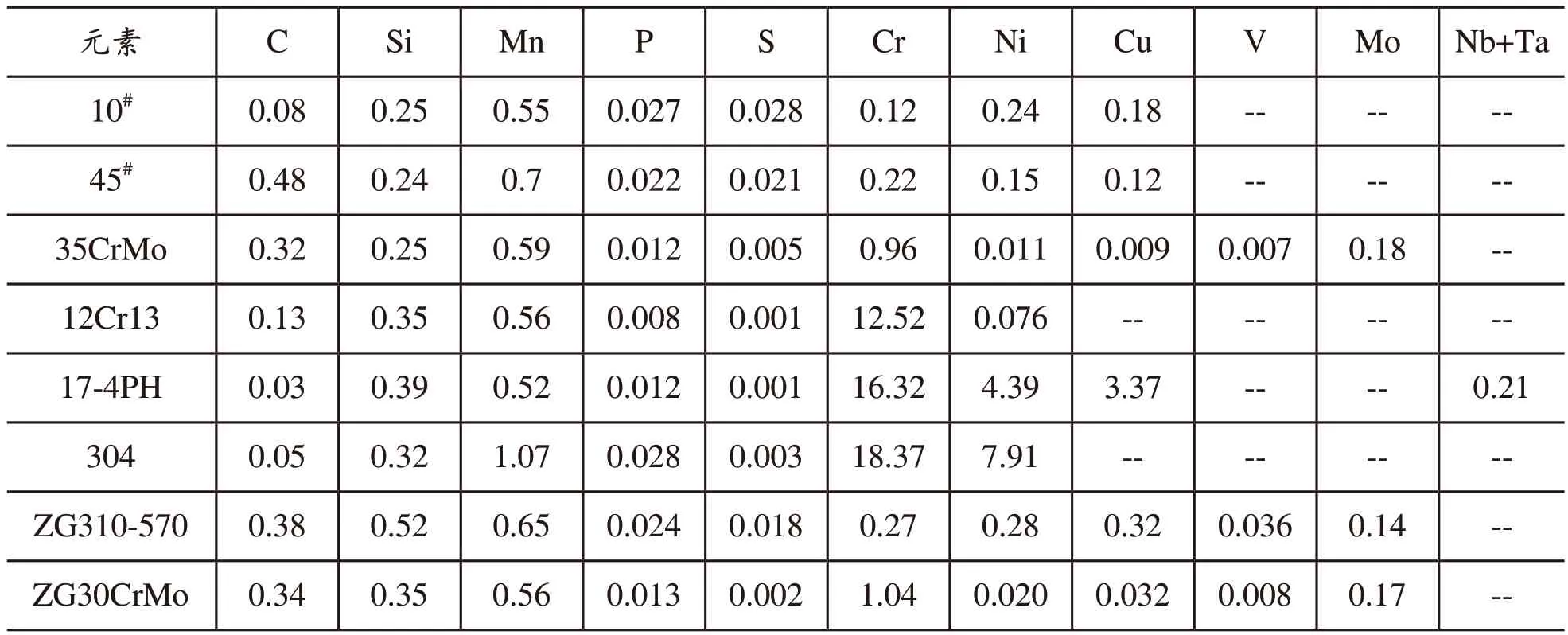

表1 测试材料化学成分表(wt%)

从图7(a)、(b)中可以看出,六种材料在模拟工况条件下的腐蚀都以均匀腐蚀为主,其中10#、45#试验挂片表面出现大面积的局部腐蚀,35CrMo和12Cr13表面均发生点蚀,而17-4PH和304表面基本无腐蚀,这说明35CrMo和12Cr13在有Cl-的介质中主要发生的是点腐蚀。

图7 六种材料挂片试验后宏观形貌(a)和微观形貌(b)

2.2 缝隙腐蚀试验

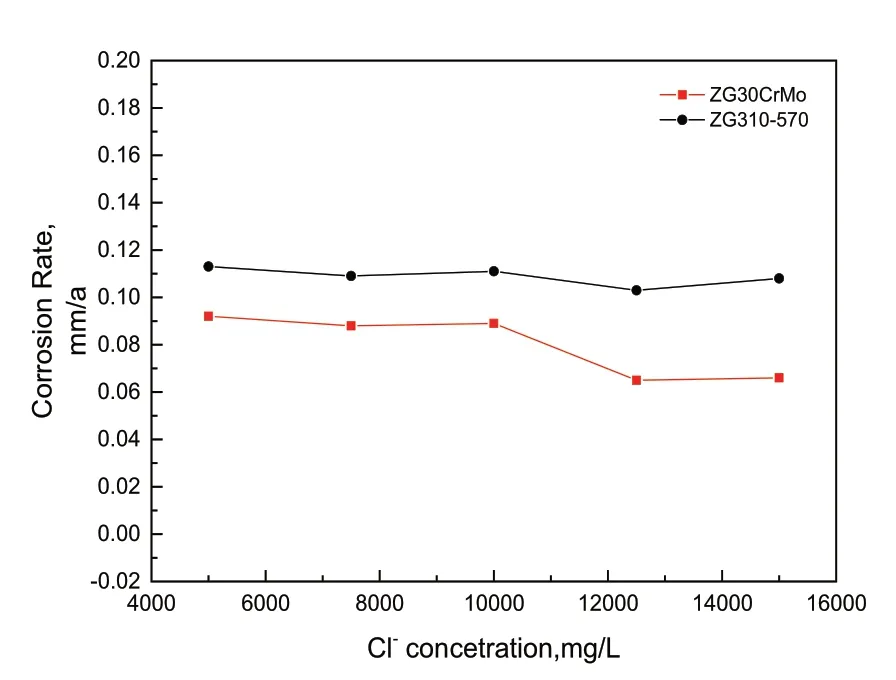

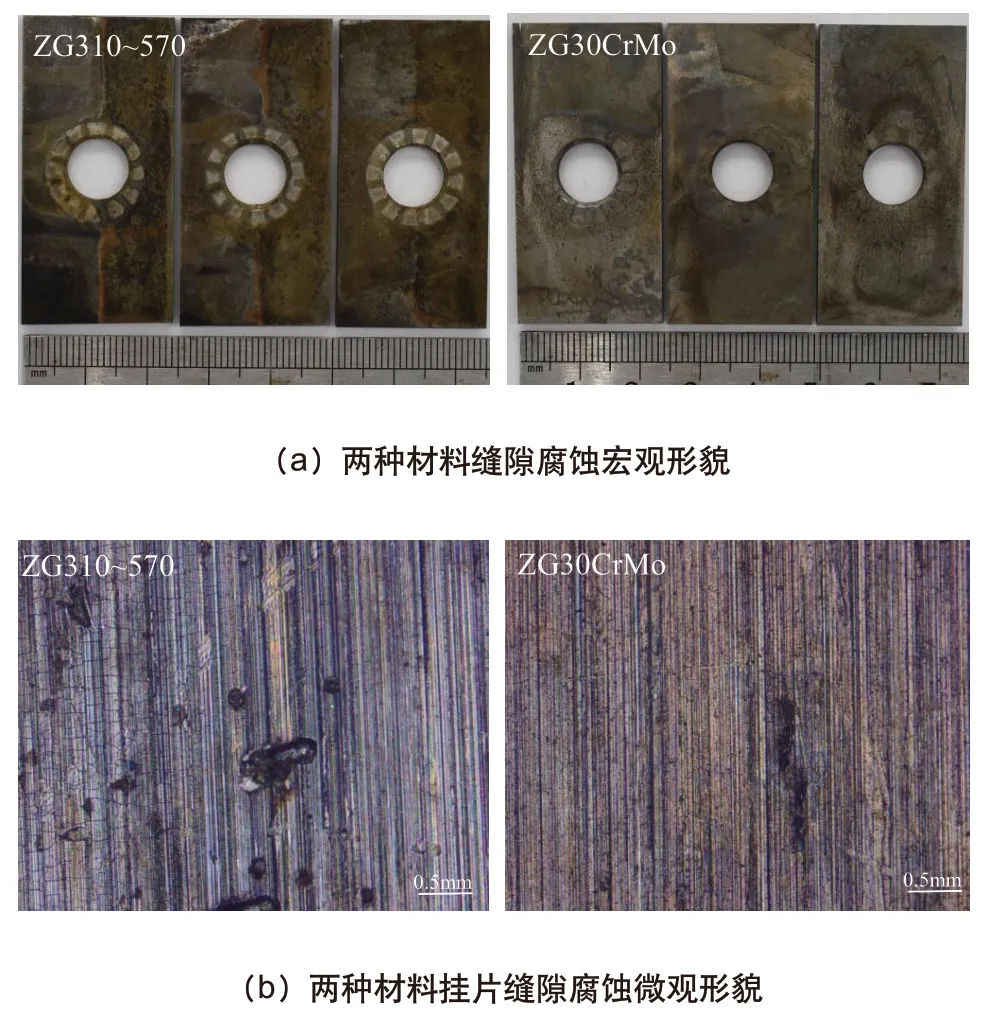

图8为ZG310-57和ZG30CrMo两种材料在模拟工况条件下的缝隙腐蚀速率,可以看出,随着氯离子浓度的升高,ZG310~570腐蚀速率变化不大,而ZG30CrMo的腐蚀速率随着氯离子浓度的升高呈现逐渐降低的趋势。ZG310~570的缝隙腐蚀速率在不同试验氯离子浓度条件下均高于ZG30CrMo,ZG30CrMo作为阀座耐缝隙腐蚀的能力要优于ZG310~570。

图8 两种材料缝隙腐蚀速率图

从图9(a)可以看出,在宏观形貌照片中ZG310~570和ZG30CrMo在缝隙腐蚀夹具下未发现肉眼可见的缝隙腐蚀形貌,从低倍显微镜形貌图9(b)可以看到在试样和缝隙腐蚀夹具下可以观察到局部的点蚀存在。

图9 两种材料缝隙腐蚀试验后宏观形貌(a)和微观形貌(b)

2.3 电偶腐蚀试验

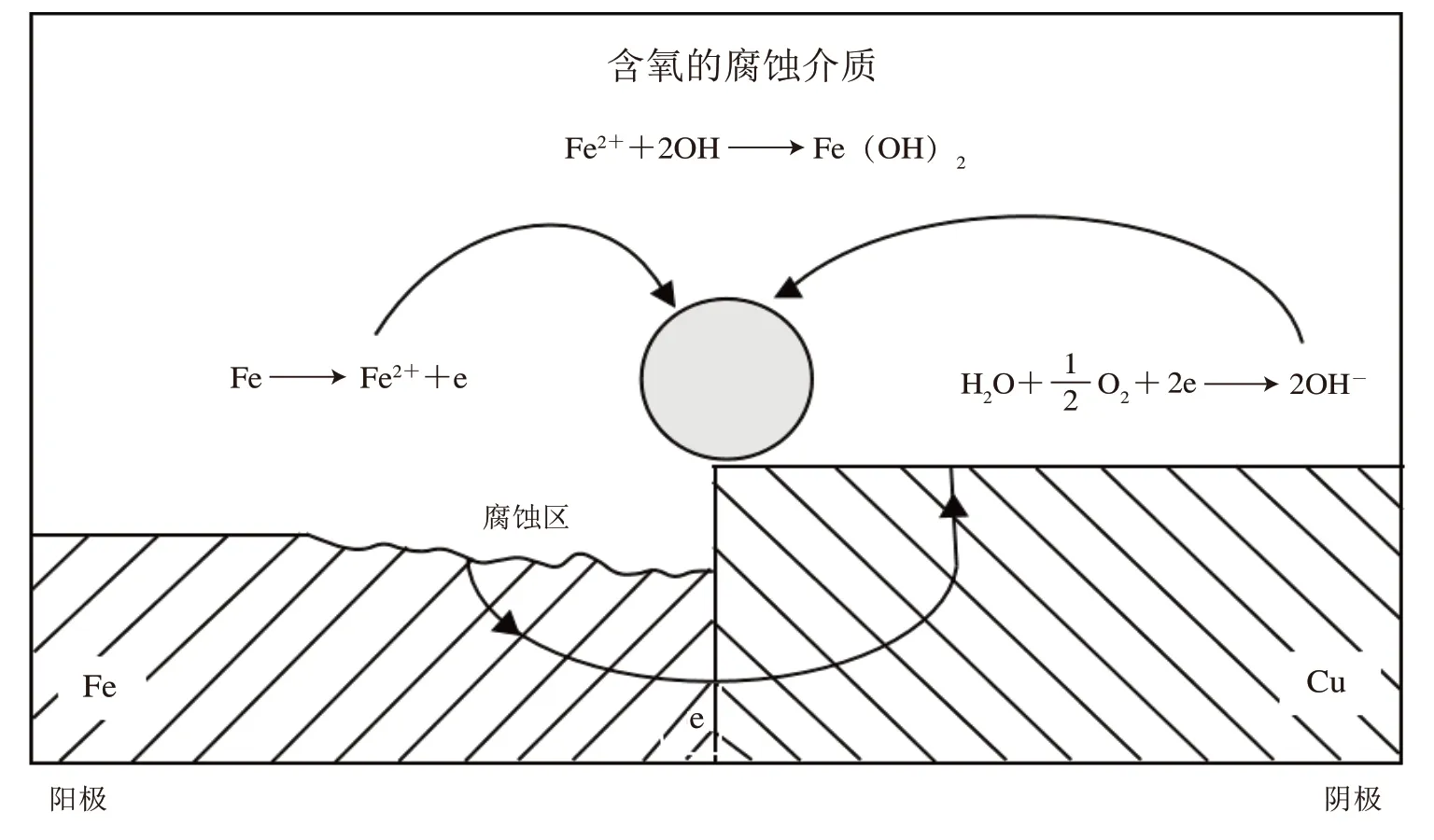

电偶腐蚀是一种危害极为广泛和可能产生严重损失的腐蚀形式,广泛地存在于船舶、油气、航空、建筑工业和医疗器械中。电偶腐蚀往往会诱发和加速应力腐蚀、点蚀、缝隙腐蚀、氢脆等其他各种类型的局部腐蚀,从而加速设备的破坏。电偶腐蚀原理如图10所示。

图10 电偶腐蚀原理图

由于闸阀内部材质种类比较多,不同材料相互接触,在溶液环境中可能发生电偶腐蚀,本部分实验拟通过开路电位测试,测试不同材料的开路电位,并进行不同材料开路电位的比较,初步判断不同材料接触发生电偶腐蚀的倾向。

针对45#和20Cr13两种材料在氯离子浓度为5000mg/L条件下进行了开路电位的测试,如图11所示。通过对不同材料开路电位的比较,初步判断不同材料接触发生电偶腐蚀的倾向。从图11中可以看出,45#的开路电位随时间的延长有逐渐增高的趋势,12Cr13的开路电位随时间的延长增加的不明显。45#和12Cr13两种材料在氯离子浓度为5000mg/L时的开路电位为-0.7V、-0.402V,根据Mil-STD 1250规定,电位差不应超过25mV(即使在商业应用中,许多工程允许的电位差也不超过50mV(在受控环境中)),因此除个别材料外,常用闸阀材料的电位差较大,很容易发生电偶腐蚀,该数据可为各部件选材提供参考,同时在工程应用上,我们结合实际工况和使用经验,确定可接受的电位差,以减少电偶腐蚀的发生。对现场使用状况优良的闸阀进行选用材质核对后,确定各个材质的电位差,以此为降低电偶腐蚀风险的判据指标之一。

图11 45#和12Cr13开路电位图

3 结语

(1)对现场取回阀门进行初步宏观分析后发现阀门主要零部件发生电偶腐蚀、缝隙腐蚀、点腐蚀和冲刷腐蚀等;

(2)阀门失效原因之一是由于阀门选材中使用不同金属制结构件存在的电位差将导致电偶腐蚀,不同的金属材料结构件制造的阀门电偶腐蚀风险差异较大,碳钢和不锈钢的配合以及阴阳极材料的选择直接影响电偶腐蚀的风险,需要避免大阴极小阳极的选材设计(也就是电位负的金属材料,在于电位正的金属材料接触时,电位负材料的接触面积要尽可能大,从而降低减缓大阴极小阳极的电偶腐蚀风险);

(3)阀门失效原因之二是各结构件之间配合间隙为缝隙腐蚀的发生创造了条件;失效原因之三是冲刷和磨损共同作用导致的冲蚀。其中在来样失效件分析中发现,结垢和含砂量高环境下使用了表面处理的结构件易发生冲蚀磨损,结合阀门开关过程的磨损,裸露的基体金属处将出现明显的电偶腐蚀或配合其他环境因素引发冲蚀和腐蚀加速。针对电偶腐蚀,应尽可能降低或避免电位差带来的电偶腐蚀问题;在选材固定后,需要在阀板阀杆阀板连接设计上进行优化,增加可接受的腐蚀裕量以及工字槽链接的牢靠度;

(4)实验室腐蚀模拟评价试验结果表明:随着氯离子浓度的升高,12Cr13腐蚀速率远小于10#钢、45#钢、35CrMo的腐蚀速率。不锈钢17-4pH和304腐蚀速率随着氯离子浓度升高变化较小,且均小于0.025mm/a,样品表面发现有微小的点蚀坑。10#钢和45#钢在不同氯离子浓度下表面都发生了明显的全面腐蚀;

(5)对阀体用材料ZG310~570和ZG30CrMo进行缝隙腐蚀模拟试验评价,研究结果表明:ZG310~570的缝隙腐蚀速率在不同试验氯离子浓度条件下均高于ZG30CrMo,ZG30CrMo作为阀座耐缝隙腐蚀的能力要优于ZG310~570。在宏观形貌照片中ZG310~570和ZG30CrMo在缝隙腐蚀夹具下未发现肉眼可见的缝隙腐蚀形貌,通过低倍显微镜观察,在试样和夹具的缝隙中存在少量的点蚀(局部腐蚀点)。