西门子PLC冗余系统在天然气长输管道中的应用

田文韬,迟百川,张岩岩

(国家管网集团榆济管道有限责任公司,山西晋中 030600)

随着我国经济的快速发展,企业和居民使用天然气的总量日益增多,天然气在我国能源中发挥着越来越重要的角色,保证天然气的正常供给和天然气管道的正常运行,成为管道公司、下游用户越来越关心的问题。天然气运输的“命脉”是管道,核心动力是压缩机,而压缩机系统的核心则是PLC 控制系统。

1 压缩机系统简介

压缩机系统通常包括压缩机机组系统、控制系统、电力系统、循环水系统、仪表风系统、润滑油系统、空冷器系统等。各个系统相互配合,共同为压缩机的平稳运行提供保障。

压缩机机组系统主要作功单元是机组本体,通过转子的高速旋转提升天然气压力,为天然气的长途运输提供动力。电机与齿轮箱分别为机组的驱动设备与传动设备,实现压缩机本体的驱动。

压缩机控制系统是实现压缩机启停操作、数据传输、逻辑控制、人机对话等功能的主要设备,操作人员可以通过控制系统,远程实时监控压缩机工艺、润滑油、密封气、振动、位移、温度等关键参数,并对压缩机的工况进行调整。

润滑油系统、仪表风系统以及循环水系统是机组的辅助系统。润滑油系统实现压缩机、驱动电机以及齿轮箱的轴承润滑、清洁、降温。仪表风系统为机组干气密封、电机正压通风提供清洁的压缩空气,为动力阀门提供清洁、稳定的驱动气体。循环水系统为机组的冷却系统,实现驱动电机、润滑油以及变频器的冷却。

压缩机电力系统主要是通过变电、配电,满足压缩机主电机及辅助系统所需电力,为整个压缩机系统提供动力供应。

压缩机系统中各个系统相互配合,缺一不可,在压缩机正常运行中都起到了重要作用。特别是压缩机控制系统,作为压缩机系统的“大脑”,需要实时监控现场工艺参数的变化,并作出正确判断,下达调整指令,保证压缩机安全平稳运行。

2 PLC简介及特点

可编程逻辑控制器PLC(Programmable Logic Controller)是用于自动化实时控制的数位逻辑控制器,广泛应用于工业控制领域。它采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算、顺序控制、定时、计数与算数操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械和生产过程。

PLC 具有以下特点:①可编程性;②可靠性高,抗干扰能力强;③配套齐全,功能完善,适用性强;④易学易用;⑤系统的设计、建造量小,维护方便,容易改造;⑥体积小,重量轻,能耗低。

3 冗余系统组成及重要性

3.1 常见的西门子S7-400H自动化冗余系统组成

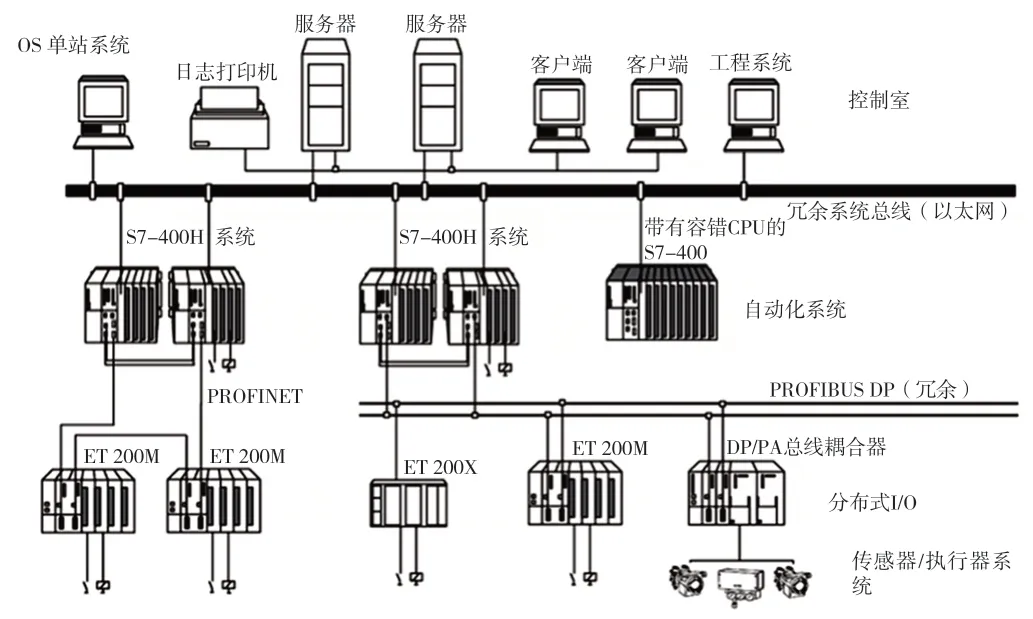

图1 所示为西门子公司S7-400H 系列PLC 的常用冗余容错系统拓扑图。

图1 常用冗余容错系统拓扑图

为了满足冗余容错控制,需要配置两套相同的系统,主要包括中央处理单元(CPU)、UR2-H 机架、电源、同步模块、冗余光纤、通信模块、I/O 模块等。

中央处理单元即CPU,是PLC 的核心,主要由运算器、控制器、寄存器等构成。

UR2-H 机架是冗余PLC 的机架,带有背板总线,既可以用作中央机架,也可以作为扩展机架,支持安装两个独立的子系统,其中每个子系统9个插槽,可以安装电源模块、CPU 模块、通信模块、同步模块等。

电源模块(Power Supply)将AC 220 V 外部电压转换为DC 24 V 工作电压,为CPU 和外部控制电路提供可靠的电源。

同步模块用于连接两个CPU,安装在CPU 中并通过同步光缆互连。

通信模块(Communication Processor),负责提供与网络之间的物理连接,建立网络连接并通过网络进行数据通信,提供CPU 和用户程序所需的通信服务。

I/O 模块是CPU 与外界联系的中转站,输入部件把从现场采集的信号(开关量、模拟量)转换成CPU 能够接收和处理的数字量,输入寄存器反映输入信号状态;输出部件接收CPU 输出的数字命令,并把它转换成负载能够接收的电流或电压信号,输出点反映输出锁存器状态。

3.2 冗余系统存在的重要性

随着我国工业的快速发展,自动化控制系统在工业生产中应用越来越广泛,自动化控制系统在生产中的重要性也越来越高。因此,用户对自动化系统的可靠性、故障停修时间等提出了更高的要求,冗余冗错技术很好地满足了这些要求,极大地降低了生产停机时间,保证了正常生产的持续进行。

PLC 本身具有很高的可靠性,为了提高自动化控制系统的安全性、稳定性、可靠性,防止由于某一元件故障而产生生产事故,根据PLC 系统的特点,又设计出了冗余容错系统,采用两套相同独立配置的硬件、软件或设计等,保证在其中一套系统出现故障时,另一套系统能立即启动,保证生产运行不中断。

冗余节点是指带冗余组件的故障安全系统。各冗余节点可视为一个独立节点,当某节点中的某个组件发生故障时,并不会导致其它节点或整个系统的可靠性受到限制。冗余节点链中最薄弱的环节决定了整个系统的可用性。

对于2选1系统,冗余节点的一个组件发生故障时不会削弱整个系统的可操作性。但当位于不同线路上的冗余节点中的两个子单元均发生故障(完全失效),则整个系统将不能再运行。

4 冗余自动化系统的量化评估

一个自动化控制系统能否在工业生产中得到应用,其实用性、可靠性、经济性、可扩展性等都需要被满足,其中可靠性是控制系统设计过程中极其重要的原则。对于一些可能会产生危险的系统,必须要保证控制系统能够长期稳定、安全、可靠的运行。这就要求在硬件设计时,应根据设备的重要性程度,考虑适当的备份和冗余;在软件设计时,应采取相应的保护措施。其中冗余自动化系统稳定可靠性的量化评估通常基于可靠性参数和可用性参数。

4.1 可靠性参数

PLC 可靠性参数主要有 MTBF(平均故障间隔时间,Mean Time Between Failure)和MDT(平均停机时间,Mean Down Time)。可根据正在运行的系统参数或者通过计算所使用组件的故障率进行统计分析。

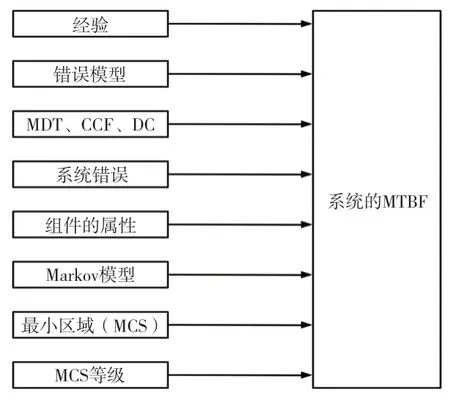

S7-400H 系统的MTBF 由系统单元的MDT 确定,该时间实际上由错误检测时间加上修理或替换故障模块所用时间组成。如图2所示。

图2 影响系统MTBF的因素

S7-400H 系统的MDT 由下列几项时间因素确定:①检测错误所要求的时间;②查找错误原因所要求的时间;③故障排除和重启动系统所要求的时间。

MDT 和MTBF 之间的相关性:MDT< 通过冗余模块的使用,显著延长了系统的MTBF,缩短了系统的MDT。S7-400H CPU 结合了集成的高质量自检和错误检测机制,几乎允许检测和定位所有的错误。 可用性是系统在给定时刻操作的可能性。可以通过冗余增大可用性。系统的可用性以百分比表示。它由平均故障间隔时间(MTBF)和平均修复时间MTTR(MDT)定义。可以使用下列公式计算双通道(2选1)容错系统的可用性:×100%。 当前,已经有成百上千个冗余自动化系统在现场应用,应用组态各不相同。根据该领域的经验,采用MTBF 具有95%的可靠性。对于带有冗余CPU 417-5H 的系统组态,计算出的系统MTBF 值约为230年。 冗余CPU 在进入冗余模式运行前,Master CPU先运行,然后Standby CPU 要和Master CPU 进行同步,同步完成后Standby CPU 运行,进入冗余状态。 同步过程中,主CPU 一直处于RUN 状态,而备用CPU 将经过两个阶段:Link-UP 和UPDATE。同步过程中主CPU 检查并更新备用CPU 的存储器中的内容。Link-UP 阶段主要同步CPU 中Load Memory和Work Memory 中的用户程序;UPDATE 阶段主要同步CPU 中的数据,包括定时器、计数器、M 内存区、输入和输出、DB 块和诊断缓冲区等。如图3所示: 图3 冗余同步过程 (1)Link-UP 和UPDATE 阶段出现错误,则无法完成同步,CPU 无法进入冗余状态,具体原因主要从以下方面查找: ①两个CPU 上内存卡不同; ②两个CPU 上的Firmware 版本不一致; ③同步模块是否正常,同步光纤是否正确连接; ④CPU 的机架号是否正确设置; ⑤检查CPU 是否有强制变量; ⑥冗余CPU 中H parameters 设置是否合适。 (2)处理办法主要是: ①检查两个CPU 上内存卡,若型号不一致,更换为相同的内存卡; ②检查CPU 上的Firmware,若版本不一致,下载相同的版本; ③检查同步模块是否有损坏,若损坏,更换新的同步模块;检查同步光纤是否正常,若中断,更换新的同步光纤; ④检查CPU 的机架号与背板位置是否相对应; ⑤取消CPU 上强制变量设定; ⑥检查CPU 中H parameters 设置。 冗余控制器上REDF 报警指示灯用于指示冗余系统的状态,当系统发生错误、故障时,报警指示灯闪烁,运行操作人员可根据不同情况进行排查。可参照表1, 表1 冗余控制器上REDF报警灯不同含义 随着我国经济的快速发展,天然气行业也迎来了良好的发展契机,PLC 控制系统在天然气长输管道工程中发挥着巨大的作用,为增压/输气场站的自动化运行提供了保障,节省了大量的人力、物力。PLC 控制系统的冗余配置,极大地减少了故障停机时间,保证了长输管道安全平稳运行,减少了设备的故障率,减轻了运行人员维护、保养、维修工作量。4.2 可用性

4.3 总结

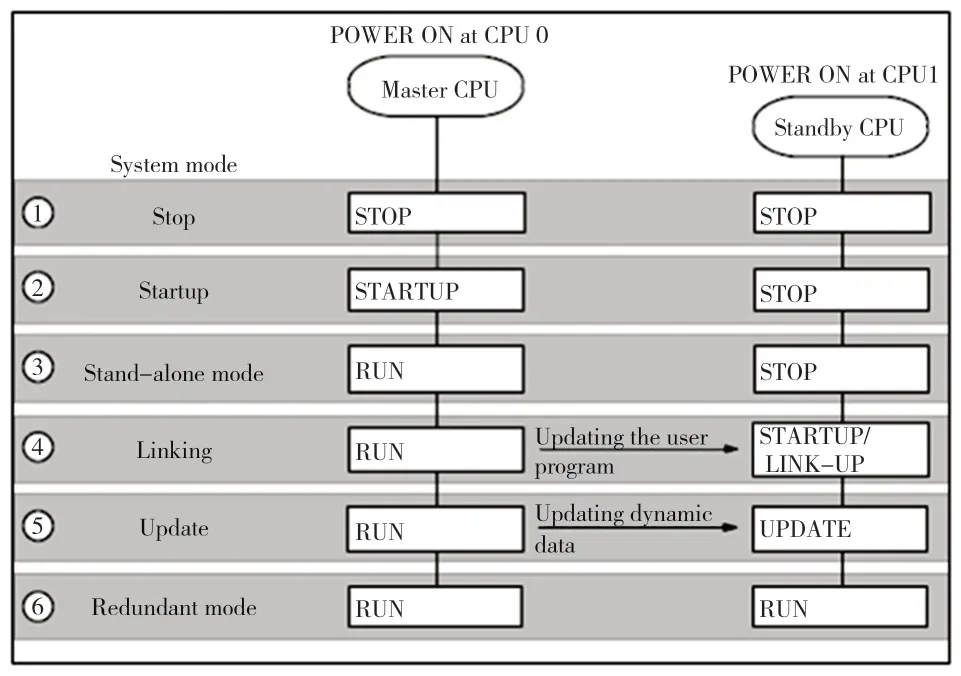

5 冗余PLC常见故障及处理办法

5.1 冗余CPU无法进入冗余状态,备用CPU无法运行

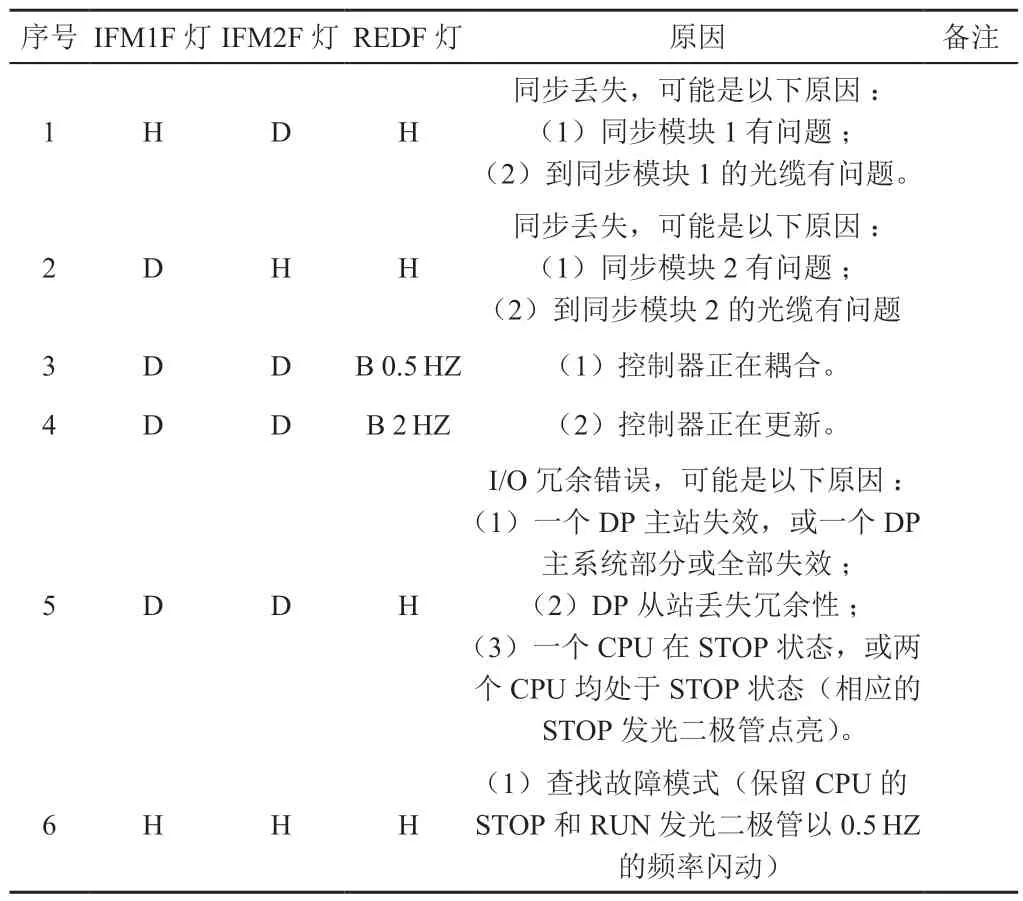

5.2 冗余控制器上REDF报警灯闪烁

6 结束语