C200-1.52离心式鼓风机电气控制系统的应用

严忠新

(江西铜业股份有限公司德兴铜矿泗洲选矿厂,江西上饶 334224)

离心式鼓风机是一种叶片式旋转机械,是利用叶片和气体的相互作用提高气体的压力和动能,并利用同流元件使气体减速,将动能转变为压力的提高。

德兴铜矿泗洲选矿厂130 m3浮选机供风系统采用的是C200-1.52离心式鼓风机,为保证气源充足、稳定,在风机房设计有离心式鼓风机3台,拖动电机型号为YE3-355M-2250 kW。

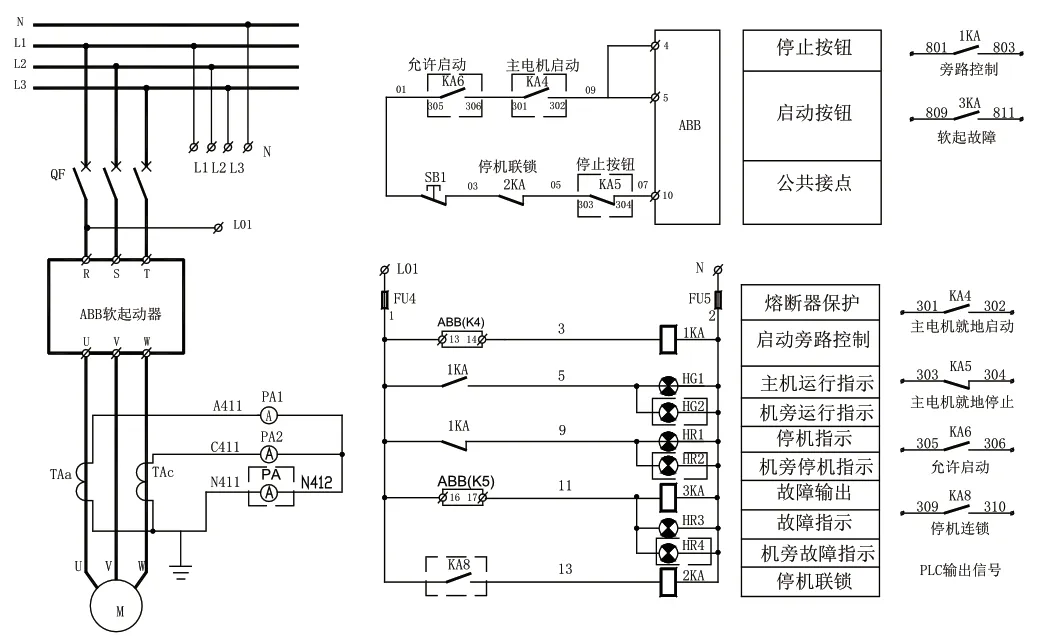

1 鼓风机控制系统

鼓风机电气控制系统主要包括ABB 软启动器、稀油站PLC 控制系统等。其中软启动器安装在电机主回路中,稀油站PLC 控制器主要是采集现场各种控制元件的工作状态和仪表数据,通过程序对其运算进行控制,保证风机的安全起动和运行。风机启动必须要求稀油站运行正常,PLC 输出允许启动信号,KA6接点闭合。此时可按现场稀油站控制柜上的启动按钮,使中间继电器KA4得电闭合,ABB 软启动器启动回路通过KA4、KA6、SB1、2KA、KA5接点接通,电机启动。若ABB 软启动器或稀油站出现故障,则PLC 控制器输出故障信号,停机联锁中间继电器KA8得电吸合,中间继电器2KA 常闭接点断开,电机停止运行。也可通过稀油站控制柜的停止按钮(控制KA5通断)和停止按钮SB1实现停车(图1)。

图1 C200-1.52离心式鼓风机电气控制系统

1.1 ABB软启动器

软启动器是一种集电机软起动、软停车、轻载节能和多种保护功能于一体的电机控制装置。采用三相反并联晶闸管作为调压器,将其接入电源和电动机定子之间。

选矿厂两个磨浮工段鼓风机软启动器选用ABB的PSTB470软启动器。该软启动器尺寸小巧,可以实现现场总线控制,易于参数设定、调试。

1.2 稀油站控制系统

1.2.1 工作原理

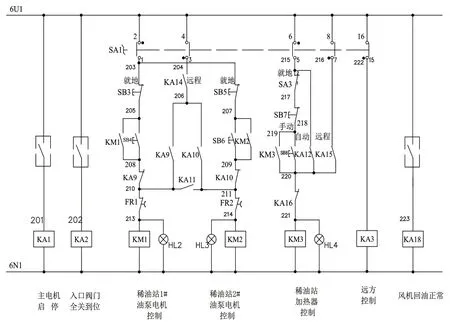

油泵电机控制图如图2所示。

图2 油泵电机控制图

大型旋转机械在高速高温下运转时,机械传动部位必须注入油滑润。天气冷热导致油质浓度不一致,为了保证供油系统油压恒定,必须对油质进行稀调,该系统的动力就是由稀油站电机完成。选矿厂鼓风机稀油站有两台油泵电机,可实现就地控制和远程控制,就地控制可独立启停,也可实现联动控制。

1.2.2 稀油站加热器

稀油站加热器是给稀油站润滑油加热的。大型旋转机械对原动力(电机)启动要求为空载启动,减少对电网的冲击,对被拖动机械要求逐步升速,如此使大型设备运行安全可靠。转速自低升高,由高降低,称为调速。目前调速方案较多,本系统采用液力偶合调速,简称液偶。其控制过程如下:

(1)本地手动状态。当SA1旋转开关在本地位置与SA3旋转开关在手动位置时,按下SB8启动按钮后KM3接触器自锁吸合;按下SB7停止按钮或油箱温度高于35 ℃或主电机运行后KM3接触器断开。

(2)本地自动状态。当SA1旋转开关在本地位置与SA3旋转开关在自动位置时,在油箱温度低于20 ℃后KA12吸合,KM3接触器吸合;油箱温度高于35 ℃或主电机运行后KM3接触器自动断开。

1.3 PLC信号检测与控制

本系统采用PLC 可编程控制器为核心,将数据采集、运行、显示、控制组成了一个系统,用于大型机械设备的控制。

温度检测及报警功能通过由温度传感器、温控仪、温度显示器及报警器等组成的温控系统实现,可以有效地对风机轴承和在电机运行状态下进行连续不断的温度检测,准确地显示温度数据,并在设定的工作温度超时及时报警,直至切断主电路,避免严重的事故发生。

振动检测报警装置通过振动传感器、二次仪表及报警器等组成的震动检测系统实现,可以有效地对风机整机状态实施运行状态下的监控及报警。该系统的检测能够反映风机转子的平衡状态、轴承座与轴、轴与电机的同心度等综合性能状态,通过设定的震动速度上限值,可以进行超限报警,也可以为风机的安装调试、运行状态提供定量的数据分析。

1.3.1 S7-200PLC配置

(1)CPU(226)。采集输入信号,执行用户程序,刷新系统输出。

(2)I/O——DI/DO 开关量输入模块。接收采集输入开关量信号,与CPU 联络。开关量输出模块为PLC 刷新信号输出开关量信号给外部设备进行控制执行。

(3)I/O——AI/AO 模拟量输入与输出模块。模拟量输入部分接收采集输入模拟量信号与CPU 联络;模拟量输出部分PLC 刷新信息输出模拟量信号至外部设备。

(4)电源模块。供PLC 各I/O 模块及采集信号、显示、调整、执行等所用的DC24 V 电源。

1.3.2 风机前后轴承温度

(1)在风机前后轴瓦上安装有2个Pt100传感器,接入LDSB3000双通道数显仪表,显示风机前后轴承温度,并将实际温度值转换为4~20 mA 电流信号写入PLC,以MODBUS 方式输出给DCS 中控。在仪表中设置上限报警值(≥75 ℃)和上上限停机值(≥85 ℃)。

温度超过上限时,显示仪表面板报警指示灯亮并输出开关信号到PLC,通过控制程序输出,稀油站控制柜面板综合报警指示灯亮。

温度超过上上限时,显示仪表面板报警指示灯亮并输出开关信号到PLC,通过控制程序输出,停主机,自锁故障报警信息,通过复位按钮SB3解除。稀油站控制柜面板综合报警指示灯亮。

(2)电机前后轴承温度、稀油站油温、风机振动和稀油站供油压力信号都是通过安装在各部位的传感器检测,其工作原理与风机前后轴承温度相似。各信号参数值如下:

电机前后轴承温度:上限报警值≥75 ℃,上上限停机值≥85 ℃;

稀油站油温:低于20 ℃启动加热器,高于35 ℃停加热器。上限报警值≥45 ℃,上上限停机值≥55 ℃。

1.3.3 稀油站供油温度/油箱温度

为保护稀油站供油系统的可靠,特设置稀油站供油温度检测,在温度达到一定限值时,必须发出报警;在温度达到一定上限值时必须自动关闭加热器,并发出报警;在温度低于下限值时,在本地自动能自动开启加热器。此过程由TEP03双通道温度表来完成。

(1)原理。在稀油站供油处及油箱处安装的2个Pt100传感器分别由D2端子排接入TEP04的输入端,由TEP03进行温度的检测显示,并将实际温度值按设定要求转换为电流信号,通过PLC 以MODBUS 方式输出给DCS 中控。

(2)报警过程。稀油站供油温度和油箱温度达到上限值报警时,上限报警送出开关量信号给PLC 的开关量输入模块,接着由PLC 输出模块输出开关量信号执行报警,以MODBUS 方式输出给DCS 中控。

1.3.4 风机振动

为保障风机旋转机械的安全运行,特设置在风机前轴承上有一个垂直,一个横向的振动传感器,风机后轴承上有一个垂直,一个横向的振动传感器,分别检测风机前轴的垂直,横向振动,风机后轴的垂直,横向振动,凡振动达到上限值时,发出报警信号,直至继续上升到上上限值时发出停机信号迫使停止运行,达到风机正常运行的保障,此过程由双通道测振仪VBIA01来完成。风机振动上限报警值≥5.6 mm/s,上上限停机值≥6.3 mm/s。

(1)原理。由外界风机前轴承,后轴承上安装的垂直与横抽振动传感器的信号,分别由D2端子排接至VBIA01双通道测振仪的输入端,由VBIA01进行振动的检测显示,并将实际温度值按设定要求转换为电流信号,通过PLC 以MODBUS 方式输出给DCS中控。

(2)报警过程。振动信号值达到上限报警值时,上限报警送出开关量信号给PLC 的开关量输入模块,接着由PLC 输出模块输出开关量信号执行报警。

(3)停机过程。振动信号值达到上限报警值后,继续上升到上上限停机值时,上上限报警送出开关量信号给PLC 的开关量输入模块,接着由PLC 输出模块输出开关量信号给开关柜处理,以MODBUS 方式输出给DCS 中控。

1.3.5 稀油站供油压力

为检测稀油站供油压力,确保供油系统的正常运转,特设置稀油站供油压力的检测。稀油站供油压力上限报警值≤0.1 MPa,上上限停机值≤0.05 MPa。当压力小于0.12 MPa 时,两台油泵同时开启,大于0.3 MPa 时停用1台油泵。

(1)原理。由压力表PR01输出的压力4~20 mA传输信号送至PLC 的模拟量输入模块,通过PLC 以MODBUS 方式输出给DCS 中控。

(2)报警过程。压力信号值达到下限报警值时,下限报警送出开关量信号给PLC 的开关量输入模块,接着由PLC 输出模块输出开关量信号通知报警。

(3)停机过程。振动信号值达到下限报警值后,继续下降到下下限停机值时,下下限停机送出开关量信号给PLC 的开关量输入模块,接着由PLC 输出模块输出开关量信号给开关柜处理,以MODBUS 方式输出给DCS 中控。

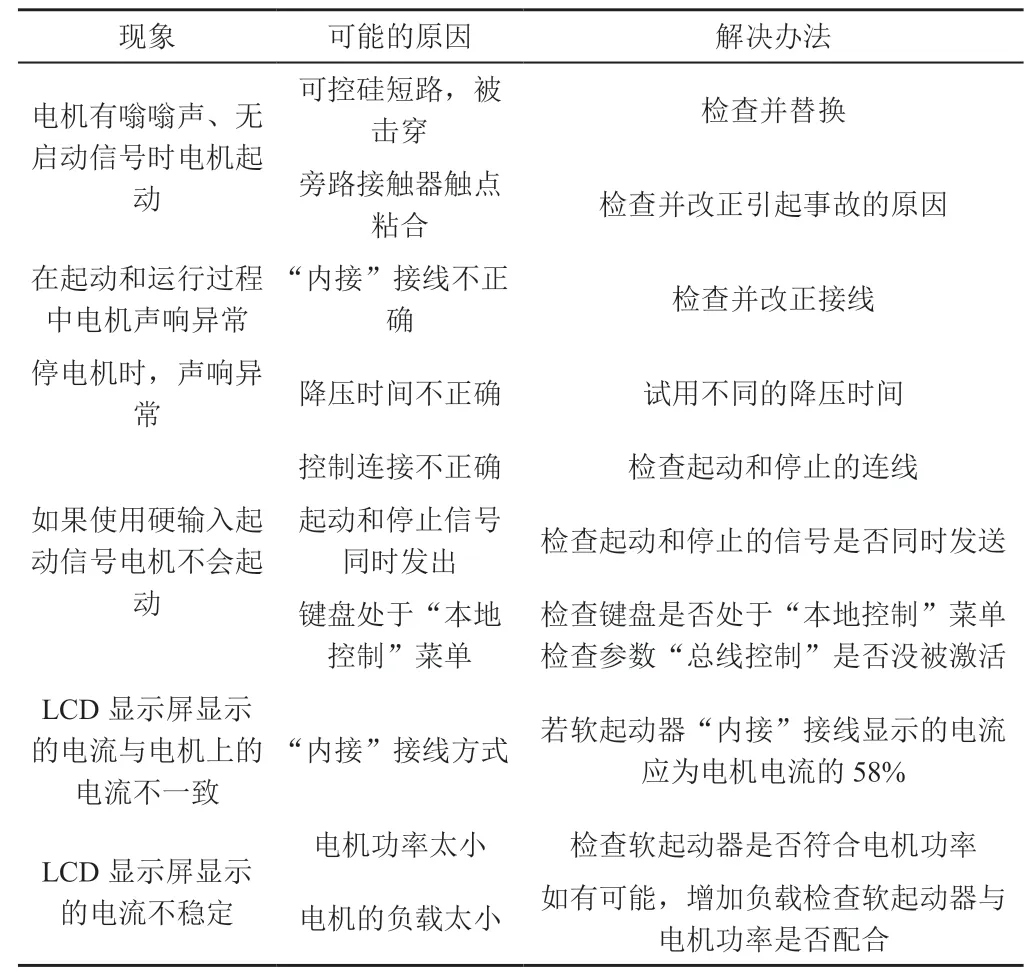

2 常见故障及处理

常见的故障问题及处理见表1。

表1 常见的故障问题及解决办法

3 结语

通过分析可以看出,随着现代工业企业的快速发展,人们对于电气设备工作的稳定性、可靠性以及精度等要求越来越高,电气保护和PLC 控制系统在其中的应用范围不断扩大。PLC 发展到今天,已经形成了大、中、小各种规模的系列化产品,可以用于各种规模的工业控制场合。除了逻辑处理功能以外,现代PLC 大多具有完善的数据运算能力,可用于各种数字控制领域。近年来PLC 的功能单元大量涌现,使PLC 渗透到了位置控制、温度控制、CNC 等各种工业控制中。加上PLC 通信能力的增强及人机界面技术的发展,使用PLC组成各种控制系统变得更加容易。由此可见,电气设备控制系统采用PLC 是未来电气设备控制系统的发展趋势,完全可以满足生产设备自动化生产线的功能要求。

在选矿厂中,自动化控制系统涉及到各个工艺环节的控制,其稳定运行对保证生产安全、生产质量和生产效率具有重要作用,已经大量应用在各种机械设备和生产过程的电气控制装置中。