发电厂生产过程控制系统报警的有效处置

张永强,隋兆全,郑继新,朱小青

(1.金川集团热电有限公司,甘肃金昌 737100;2.金川集团二矿区,甘肃金昌 737100)

发电厂生产过程控制系统多采用分散控制系统(DCS)。发电厂生产过程报警是指生产过程控制系统在机组运行过程中对机、炉、电等工艺生产过程中的设备异常状态或操作事件的触发和记录。控制系统报警信息一般分为两大类:①系统信息报警。该类报警是对DCS 系统处理单元、通信网络及设备、操作员站进行在线状态诊断,当发生异常时发出的报警。②生产过程报警。此类报警是生产运行过程中的设备运行状态、生产过程变量(工艺参数)异常情况的报警,如设备状态反转、参数超限、控制输出越限等。

1 报警处置是否有效评价指标

(1)在生产工艺过程波动时是否清楚提醒操作人员做出正确操作。

(2)是否减少了因生产工艺过程故障而导致的停产。

(3)在生产工艺过程波动时,大量报警信息是否导致控制系统超载。

(4)是否实时帮助操作员及时发现问题。

(5)是否识别出非真实报警并进行筛分处理。

(6)能否及时发现实际需要维护的故障。

(7)是否有效分析出在生产工艺过程、控制和操作方面需要改进的地方。

2 发电厂报警设计

广义的报警定义,指的是控制系统自身报警和生产过程报警。狭义的报警定义,指的是具体行业生产工艺过程的报警。具体到发电厂生产工艺过程报警,涉及从燃料入厂到将发电输送到电网的整个过程的异常报警。按生产工艺先后为:输煤、锅炉、汽轮机、发电机、变压、配电等。其中每一个生产工艺系统根据其配置的设备和输出的不同,具有其自身的报警设计特点。如输煤系统多以设备顺序启动、皮带跑偏、堵煤等设备或装置数字量信息报警设计为主;锅炉、汽轮机系统以炉膛负压、蒸汽温度及压力、转速、振动等工艺过程或设备模拟量信息综合报警设计为主;发电机、电动机、断路器、变压器、输电线路等电气系统以电压、电流、过流保护、总差保护等电气量信号报警设计为主。

3 生产过程报警存在的问题

3.1 报警显示问题

某发电厂不同工艺系统的报警,组态于同一个报警画面且不分报警优先级及颜色设置。当机组实际生产运行过程中发生锅炉、汽轮机、电气系统过程参数和设备异常,报警画面显示各个系统的报警信息杂乱无章。如:同一报警页面显示汽轮机系统报警信息的同时,显示锅炉或电气系统报警信息。给不同专业操作人员对重要报警信息判断与处置造成极大的麻烦。

3.2 报警噪声问题

报警噪声的产生是指因检测信号自身异常或因综合报警设置不当等,导致的系统或设备报警信息的误报或声、光、报文等报警信息重复触发。如,某电厂引风机运行中因轴承温度或振动探头安装不牢靠,产生松动而导致检测值频繁越限等;110 kV 断路器综合报警信息页面同时显示“断路器跳位”“断路器合位”“母线电压失压”“母线电压未失压”“磨煤机事故跳闸”光子牌亮等报警信息,但实际现场设备处于正常停运状态,为正常状态显示。此类综合报警始终处于声、光报警触发状态而无法消除。报警噪声对操作人员是一个干扰,这样的报警噪声多了,将严重分散操作人员专注力,并影响正常操作。

3.3 报警泛滥问题

报警泛滥指报警设置过于繁杂或设限范围较小,导致大量不需要操作人员响应的报警被触发。包括:因维护问题过程中造成越限报警;系统因波动或扰动等不正常状态时发生偏离正常范围的报警;操作员采取措施后仍然消除不掉的报警;短时间单一事件触发的大量重复报警等。报警的泛滥导致操作人员产生响应疲劳,不断叠加安全隐患。

3.4 报警确认问题

目前大多控制系统因报警设置过多、过繁、不合理等问题,一个运行值下来要触发数以千计的报警信息。操作人员每天面对各类繁杂的重要的、不重要的声、光、报文等报警信息,严重影响其正常判断与操作。久而久之,操作人员形成或关闭报警音响,或视而不见,或随手确认的习惯。由此,错过关键报警信息处置而导致工艺系统或设备发生事故。

3.5 报警处置执行力问题

操作人员对报警触发的根源以及应采取的措施不清楚。生产过程中工艺系统或设备触发报警后,未采取及时有效的措施。往往一个报警触发后,操作人员缺乏处置执行力,造成工艺系统或设备报警后状态不断恶化,最终造成事故发生。如引风机自动控制状态下,因炉膛燃烧扰动导致负压剧烈波动,导致其轴承温度或振动异常爬升趋近报警值时,操作人员应及时采取自动切手动控制措施,再对风煤比进行细调等措施。

4 报警的有效处置

4.1 报警的科学设置和触发

科学的报警设置和触发,包括报警限值及报警声光、颜色、优先级等。

生产过程参数或设备报警限值主要依据厂家设备的设计和制造参数来设定,可设置低低报、低报;高报、高高报等,具体根据设备实际负荷变化范围、材料或工质的化学和物理特性及其变化速率等。如,设备的振动与温度、转速变化关系;蒸汽压力与温度的变化关系等。

报警声光、颜色、优先级,主要根据参与生产过程控制系统或设备的重要性,和发生异常后的紧急性进行设置与触发。对于重要且紧急的优先级最高,声光同时触发,且声音急促、颜色醒目;对于重要而不紧急的,可只触发声音;对于不重要而不紧急的,可只触发光字牌等。如锅炉主蒸汽压力和温度变化,关系到汽轮机的做功效率;引风机及送风机的轴承温度与振动变化关系到锅炉负荷的稳定调整等,属于重要且紧急的报警。

4.2 报警噪声的有效抑制

报警噪声的抑制:①提高生产过程中各工艺系统和设备检测信号的稳定性。可采取设置报警死区、小信号消除、滤波等技术,或引进高性能、抗干扰性高的检测元器件,并保证检修质量。②利用同类归并、异类分拆、与或逻辑判断、准确定义等技术手段,合理、科学设置综合类报警及单类报警,以减少无效噪声。

4.3 报警的有效响应

工艺系统设备或参数运行过程中的异常报警响应分为:控制系统响应和操作人员响应。报警的有效响应,指控制系统和操作人员在接收到异常报警信息后采取及时、科学的处理措施,以保证工艺系统设备或参数运行在安全、规定范围。

控制系统软件设计和算法是否强大,以及控制系统硬件性能是否先进,决定着其实时进行自我诊断和报警信息报文显示的有效性和及时性。良好的控制系统软件设计和算法,加上高性能硬件,可以第一时间做到对自身电源系统、通讯系统、控制系统、操作系统软件及硬件运行状态、操作事件、报警信息的准确捕获,并及时友好地提醒维护人员进行维护。合理的报警设置和报警有效管理是操作人员(具备必须的技能水平和业务素养)有效响应的基础。

4.4 报警的有效确认

发电厂各工艺系统及相关设备在运行中会出现温度、压力、振动、电流等过程参数异常越限。岗位操作人员在生产操作过程中,每天要面对大量的报警信息需要确认。

(1)操作过程导致的报警信息的确认。目前发电厂控制系统基本都实现了工艺参数的自动控制,大多数报警信息是反应某一工艺系统或设备因微小外扰和内扰造成的暂态记录,之后又会自动回到稳态。包括由操作人员手动操作的设备中,在将达到或已达到目标值时其工艺系统存在一定滞后或惯性,造成报警触发。此类报警信息在工艺系统参数或设备在回到正常范围达到稳态后,经操作员确认报警信息会自行消失。

(2)因自身机械或电气问题导致的。如引风机、送风机等大型重要设备振动或负载低限报警,或因外网大幅波动导致的蒸汽超温超压报警。此时,操作人员必须及时确认并采取有效措施,将设备异常状态或工艺异常参数控制在合理范围。否则,及时采取手动停机措施,将损失降低到最小。

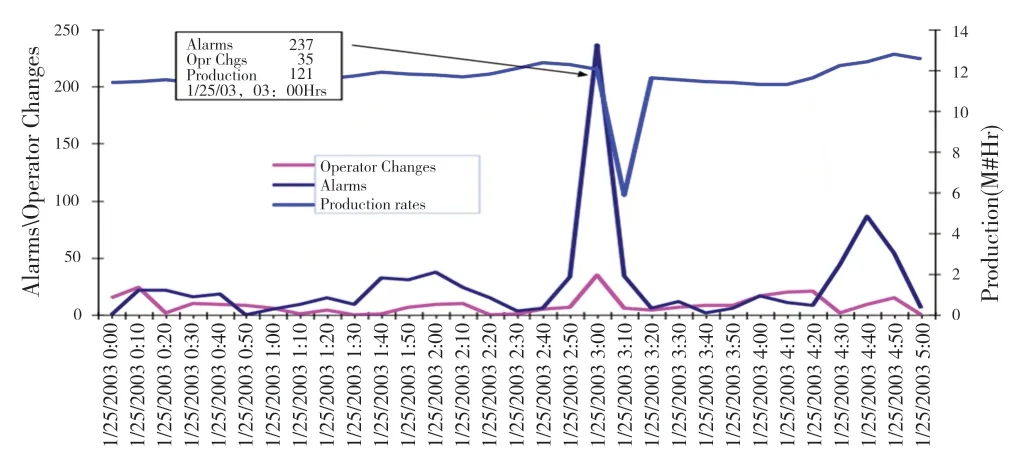

图1所示是发生工业事故后报警信息、操作员操作、生产率对应曲线,表明操作人员在工业生产过程中参与得越多,大概率触发报警信息量越大。当实时反应生产工艺过程的报警大量被触发时,也就是发生事故的时候。

图1 工业事故后报警信息、操作员操作及生产率曲线

因此,报警的有效确认要减少人为操作。所有不同类型的报警信息确认,均应在生产过程控制系统中使用信息特征选择算法,通过软件系统自动确认并触发联锁保护。对于系统自动辨识确需人员介入的报警信息,通过语音或监视器给与清晰提示,提醒操作人员关注并进行有效处置。

4.5 报警信息的统计分析

对于庞杂的生产工艺系统来说,生产运行过程中不同的工艺系统会实时产生各类繁杂的报警信息。可建立报警信息实时采集数据库,通过控制系统软件针对信息特征选择算法,将报警信息实时采集数据库中各类信息,实时进行归类、筛选、分析、显示。操作人员或专业技术人员通过调研,从操作过程或专业技术角度做出决策,不断完善报警信息系统。

4.6 报警的闭环管理

生产过程报警的闭环管理指报警从设置到处置、分析全过程管理。如图2所示。

图2 报警闭环管理过程流程图

以上报警闭环管理各环节的合理、有效执行,决定着生产过程报警的最终有效性。其有效性依存关系是:合理的报警类型和越限设置,关系报警触发的明晰度和准确度;明晰和准确报警触发关系到操作员对报警信息的有效关注;报警信息被操作员有效关注后采取及时有效的处置措施;控制系统报警信息实时进行分类记录。管理与维护人员对生产过程的历史报警信息进行统计与数据分析,以发现生产过程中工艺系统或设备的异常状态,用于指导和提高操作人员操作水平。由此,不断降低生产过程的报警次数,使得生产过程处于更加稳定、良好的运行状态。

5 结语

随着国家对严重依赖能源的产业提出的不断提高资源高效节约水平及“碳达峰,碳中和”要求,发电厂生产过程正不断进行新工艺改造和新技术利用。为保证发电厂日益复杂的生产过程稳定、可靠的运行,如何对生产过程中产生的大量报警信息进行有效处理变得日益重要。