恒温智能化烘房输送系统的原理及优点

陈荣市,黄成松,杨永芹,洪军辉,邱宇杰

(1.浙江国自智能装备有限公司,浙江杭州 311400;2.中策橡胶(安吉)有限公司,浙江湖州 313306)

恒温智能化烘房由自动化立库系统、自动化输送系统、恒温烘箱、MES 系统等4 部分组成;自动化立库实现胶料暂存及周转;自动化输送系统实现胶料由立库自动输送至烘房,再从烘房输送至出库口;恒温烘箱完成胶料恒温加热,确保胶料达到指定工艺;MES 系统控制胶料运转的信息化流程。

1 自动化立库

自动化立库系统是恒温智能化烘房输送系统前站,也是最重要的组成之一。自动化立库用于胶料暂存和周转,利用输送线、RGV、堆垛机等相关自动化设备,结合信息采集、PLC 集成、工业以太网通信、仓储管理软件、人机界面编程等控制技术实现自动化输送设备及仓库信息管理系统。

自动化立库系统包括:输送系统、立库系统、电气控制系统、WMS 软件系统、消防及安全系统。

1.1 立库系统

立库系统由库架分离式货架、堆垛机以及WMS系统组成,主要用于胶料自动存储与搬运。占地面积:长约122.6 m,宽约73 m,高约22 m;分为A,B,C,D,E 五个区。其中A 和B 区用于存放天然胶和丁基胶,拥有保温系统,冬季温度≥24 ℃,目标值40 ℃;C,D 和E 区用于存放合成胶和再生胶(常温储存),化工原料存放在E 区。立库中每个巷道布置有1台堆垛机,共有9个巷道,9台堆垛机。9个巷道总计有库位23 168个。采用两侧出入库的方式,在一侧入库,另一侧一至三楼出库,由立库管理系统调度完成出入库任务。

1.2 输送系统

输送系统由输送线、RGV、堆垛机等相关自动化设备组成,通过PLC 控制实现自动运行。按照功能可以分为:1F 入库输送系统、2F 出库输送系统、3F 出库输送系统。1F 入库输送系统主要用于胶料信息绑定入库;2F 出库输送系统主要用于胶料出库输送并人工叉车接驳;3F 出库输送系统主要用于胶料、化工材料出库输送并人工叉车接驳。

1.3 电气系统总体构成

电气控制分为1F 入库系统、2F 出库系统、3F 出库系统,主要库前、库后输送线设备与自动化立库出入库物料接驳。1F、2F、3F 系统均采用独立的PLC控制,下挂若干个远程IO 站,采用总线通讯。电机驱动方式采用变频驱动,变频驱动线体采用变频二段速,线体设减速位开关及停止位开关,另线体配备手动操作盒,手动模式下可就近点动控制各主要部件设备的点动运行。每套系统配备HMI,可设置相应的系统参数及收集显示报警信息。线体PLC 与WCS 采用OPC 方式进行通讯,与RGV、堆垛机、拆码盘机采用西门子专用S7协议进行通信,控制配套的出入库系统(包含RGV 输送小车)等相关设备。

1.4 MES系统

MES 系统的主要功能是对入出库的物流进行动态管理与调度,及时、准确完成货物的入出库,同时实现对物流信息与物流的同步管理,系统对入出库作业进行最佳分配。系统具有良好的扩充性,和开放的数据接口,能够与其它信息系统进行数据交换。立体仓库的出入库及货位管理采用计算机管理,可以实现货物入出库信息管理自动化,数据维护、查询和库存分析、报表打印、条码生成、质检管理等功能。

1.5 消防及安全系统

消防系统主要作用于自动化立库区货架喷淋,其中给水、排水、消防水等均由设计院完成设计并提出施工要求,包括但不限于指定接口并确定流量等。货架内喷淋系统采用下垂型喷头,喷头流量系数k=115,分为5 个防火分区,场地面积约133×73=9 709 m2,分为A,B,C,D,E 5个区。安全系统主要用于保护操作人员人身安全。在设备正常进行工作的时候,如果操作人员需要执行日常操作和维护,提供必要的防护设备,确保人员接触到危险运动机器部件前机器已经停止,如急停按钮、固定防护栏或者配备双手操作按钮等。

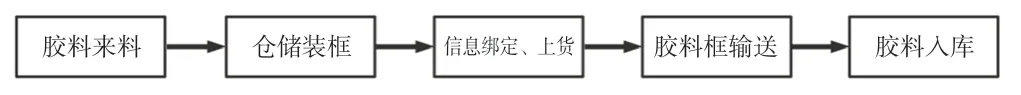

1.6 自动化立库系统运行流程

自动化立库系统运行流程如图1所示,胶料入库顺序卸货、装框、信息绑定、胶框输送、入库。

图1 自动化立库系统运行流程

根据胶料载体不同可分成2种普通原材料、烘房原材料。普通胶料来料通过叉车卸货后,搬运至入库口,由叉车将货物按要求放置在入库口空托盘上完成对接,工人录入信息后,开始自动入库;根据配方信息,需要胶料通过MES 下发任务,自动出库至二楼取货位,相关工艺流程与配料系统对接;需进烘房胶料放置到烘房专用的料框中进行存放,完毕后通过叉车将胶料框放置到自动化立库入库口,由人工通过PDA扫码将胶料与托盘码进行绑定。信息绑定确认完毕后,经过尺寸检测与重量检测,若胶料框满足尺寸检测要求并重量小于等于规定要求,则按正常流程进入立库相应巷道存储,若不符合要求则搬运至异常口由人工进行处理;堆垛机自动运行到位叉取胶料,搬运托盘送到系统指定的货位存放;同时向WMS 系统反馈作业完成;WMS 系统自动修改数据库信息,形成货位地址、托盘号和物料数据的绑定,构成库存信息,入库过程结束。

操作人员通过MES 下单出库,MES 发出出库指令,堆垛机至指定货位,叉取对应托盘放置到出库输送线上,然后经RGV 输送至对应的出库取货位。叉车完成卸货后,空载具经出库系统自动运输至出库区域的入库口,经堆垛机搬运至入库区域,经入库系统自动运输至入库区域的出库口,由仓储回收胶框,空托盘自动输送至拆码盘机堆叠缓存,胶框出库流程完成。

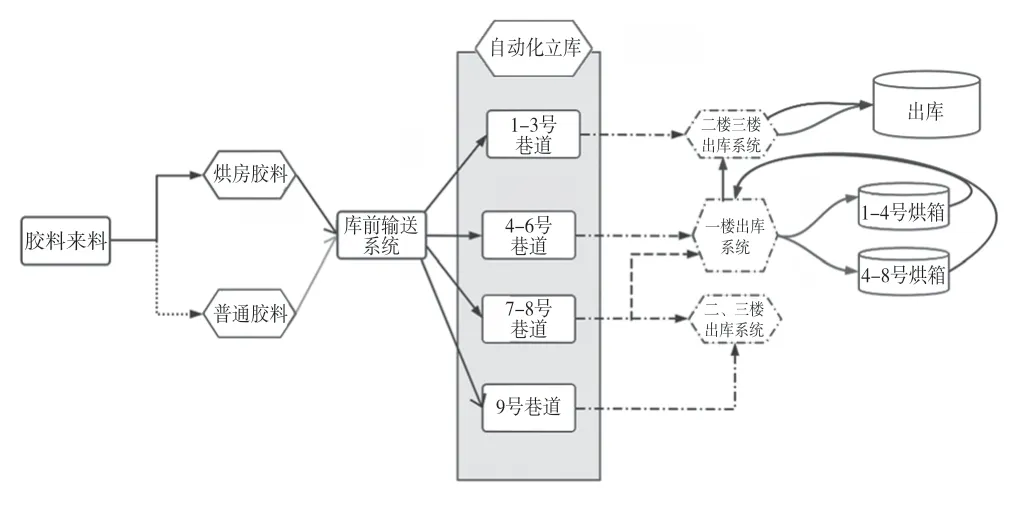

2 自动化输送系统

依据图2工艺流程,可将自动化输送系统划分为烘房入料输送系统、烘料出料输送系统、空胶框回库输送系统。

图2 自动化输送系统工艺流程

(1)烘房入料输送系统,根据工艺人员要料信息,MES 指挥自动化输送系统调度设备将胶料从立库中搬运至烘房对接线体;每个立库巷道各自对应一个出库、入库线体,立库出来的胶料需要经过RGV 搬运至烘房入库线体,该对接线体左右各对应4个烘房,共计8个;烘房进料顺序根据MES 系统任务进入指定烘房,待指定烘房满料发送信号MES,关闭烘房门并开始加热;后续MES 指定另一个烘房开始进料,满料之后再进下一个烘房,MES 系统保留不满料强制烘料按钮。

(2)烘料出料输送系统。MES 监控烘房胶料达到配方指定温度、时间需求,烘房出料输送系统将胶料从烘房中搬运至胶料下架口,经过RGV 搬运至立库入库接驳线体,由堆垛机提升至二楼,最后由二楼RGV 搬运至取料位。4个烘房对接一条出料线体,8个烘房对应两条出库线体。MES 监控烘胶过程当胶料到达配方设定温度、时间后,MES 系统给出放行指令,烘房开始出料,当一个烘箱完成出料后,另一个烘箱才可以允许出料。烘箱出口门打开,对接线体启动运行,将烘房内的胶料输送至出库对接线体。由RGV 再次搬运至立库区域,堆垛机将胶料抬升至二楼胶料出库线体出库取料位。

(3)空胶框回库输送系统。出库后的胶料叉车取走,生产使用完胶料,空胶料框由人工通过叉车从二楼入库线体进行入库,堆垛机将空胶料框搬运至立库存储位置进行存储。当入库端有入库需求时,操作人员通过MES 下发任务,堆垛机将空胶料框搬运至入库端,由RGV 将空胶料框移至烘胶胶料入库口,人工通过叉车将胶料框取下后进行胶料装框作业。

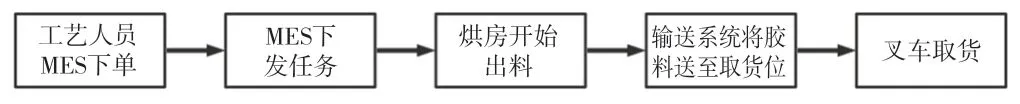

3 烘房入料流程

(1)工艺人员在MES 软件界面选择需进烘房胶料,点击出库,WMS 生成烘房胶料出库单。

(2)批量创建对应出库(入烘房)任务,自动化输送系统调度设备将胶料搬运至烘房。

(3)MES 根据配方提供温度自动设定烘房温度计时间实现胶料烘房内自动化运行,同时预留人工设定接口。

(4)MES 界面实时显示烘房内胶料信息及烘房运行状态。如图3所示,烘房入料流程包含5个步骤:下单、任务下发、出料、胶料输送、取货。

图3 烘房入料流程

4 烘房出料流程

(1)MES 检测胶料已到达配方设定时加热时长,自动下发出库保留工况选择对应烘箱强制出库权限(无需限制已烘时长)。

(2)MES 生成出库任务后,向对应烘箱下发出库指令,胶料经过自动化输送系统运送至胶料下架口。

(3)胶料到达下架口后,MES 系统进行信息复核以及任务状态更新,堆垛机将胶料搬运至二楼出库。

(4)工人将胶料取走,完成该出库单据状态。

(5)MES 系统记录每天进入烘房胶料信息并生成报表,用于对账及盘库。

5 节拍计算

自动立库目前与烘房对接巷道有4 个,包含进10 000 个库位,烘房每日用量48×3=144 拖/天,完全可以满足暂存要求;4个巷道堆垛机合计工作节拍为32×4=118托/h,完全满足烘房使用要求,单台堆垛机工作节拍为32托/h;入库RGV 的工作节拍包含各个原料入库量以及空托或空胶框箱出库任务,因此计算得出RGV 工作需求节拍为42托/h,单台RGV工作节拍为60托/h,可以满足。

5.1 工作节拍要求

烘房对接RGV 运行工作节拍包含待烘胶料进入烘房、烘完胶料出库任务,经过计算得出烘房对接RGV 节拍为35托/h,单台RGV 工作节拍为60托/h,可以满足工作节拍要求;二楼出库RGV 运行节拍含出库各类胶料、空胶框货托盘回库任务,计算得出该出库RGV 节拍为48托/h,单台RGV 工作节拍为60托/h,可以满足工作节拍要求。

5.2 恒温烘房系统

恒温烘房系统主要为胶料进行加热,保证胶料进入混炼机时硬度达到工艺要求。恒温烘房系统由热风循环系统、蒸汽加热系统、智能温控系统组成;热风循环系统保证了烘房温度分布均匀,选用低噪声风机系统创造了安静的工作环境;蒸汽加热系统是烘房供热来源,由密封硫化尾气、散热片、蒸汽流量控制系统、底部排水系统组成。输送系统将胶框搬运至烘房或送出烘房,由烘房底部轨道线、电气系统、电机组成,确保烘房运行工作效率。

热风循环系统,采用热风循环送风来加热胶料,循环系统经过专业设计由顶部风机运转吹出的热风,带动加热片附近热空气,将热风往复在烘房内循环进行加热工作,且将使用后的热风再次被加热片加热,可以减少热量损失,大大提高了温度均匀性。

智能温控系统独立控制台采用智能程序进行温控,可与MES 系统进行通信,设计多段程序控温曲线与多个热电偶进行配合,保证温度恒定以及精度灵敏可靠;同时现场配置控制柜即可集中控制,也可以远程MES 控制。烘房工作时,MES 全程记录工作全过程温度曲线,当烘房超出设定温度,现场保护装置能发出声光报警信号并切断加热蒸汽,保护设备安全。

输送系统由滚筒、电机、链条组成,保证胶框能正常进出烘房;滚筒外壳采用不锈钢钢滚筒、耐高温的内胆制作,电机选用全新耐高温SEW 电机确保在100多度高温下电机依然能正常运行。

5.3 MES系统

MES 系统是恒温智能化烘房输送系统的大脑,以人工智能调度算法为核心,重点围绕整个生产工序和生产过程,通过信息化、自动化、智能化的科学技术实现生产流程的自动化、无人化的管理,无缝融合MES-物流-仓储-烘房的系统功能。

工艺人员在MES 软件界面选择需进烘房胶料,自动化输送系统调度设备将胶料搬运至烘房;MES根据配方提供温度,自动设定烘房温度计时间,实现胶料烘房内自动化运行,同时预留人工设定接口;烘房出料时MES 检测胶料已到达配方设定时加热时长,自动下发出库胶料从经过自动化输送系统运送至胶料下架口,并且MES 具备烘箱强制出库权限满足实际生产需求。

5.4 恒温智能化烘房输送系统优点

(1)烘房箱门采用双开式,每个烘道采用一进一出气动系统上下开门方式,确保物料先进先出。

(2)箱门闭合松紧能调节,整体成型的高温密封条,确保烘房的密闭性。

(3)智能温控系统独立控制台采用智能程序进行温控,MES 界面实时显示烘房内胶料信息及烘房运行状态。

(4)烘房温度和时间通过MES 直接与配方关联自动设定,减少人工干预,体现智能工厂理念。

(5)烘房蒸汽采用硫化尾气,节能环保,实现能源再利用,为公司节约成本。

(6)目前有10台混炼机用到烘房胶料,提高混炼机效率,每台机可以实现3%的能源减少,每年可节约近千万费用。

6 总结

恒温智能化烘房输送系统是根据现代化工厂实际生产工艺需求,结合智能化设备、MES 系统等进行系统化设计,极大提高物流自动化,减少人工作业,降低劳动强度;自动化立体仓库土地利用率高、出入库效率高、数据信息化程度高、开放性高。立体仓库与烘房结合,系统运行可靠性高,与生产工艺配方无缝对接,简化操作流程,实现智能化工厂生产。相信恒温智能化烘房输送系统会成为未来方向标。