超高压吹气喷嘴有限元仿真分析

彭建华 刘 波 信义兵 冯 帆 谭 庆

(1.湖南国防工业职业技术学院,湘潭 411207;2.武汉高德红外股份有限公司,武汉 430070)

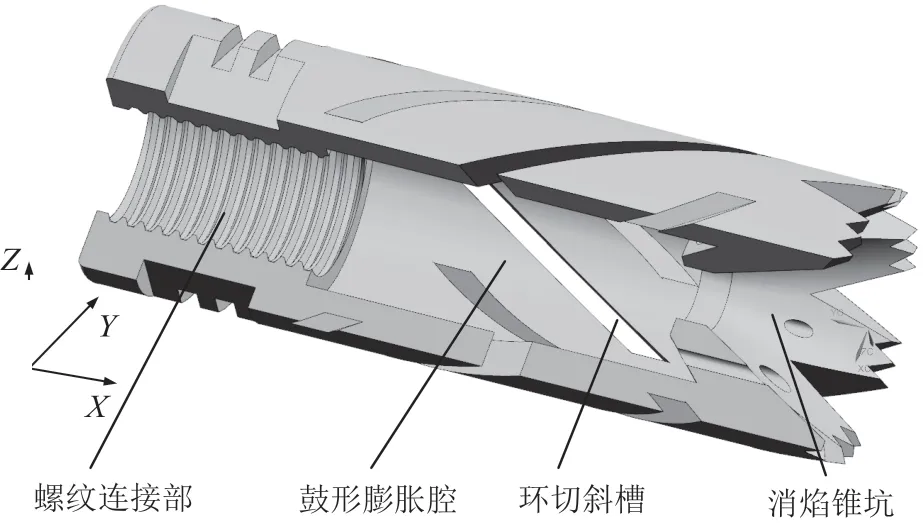

1 吹气喷嘴设计分析

如图1所示,吹气喷嘴整体呈圆柱形,尾端通过梯形左旋螺纹与身管连接,螺纹升角小于3.5°。

图1 吹气喷嘴结构简图

吹气喷嘴前端为锥形凹坑结构。吹气喷嘴中部为鼓形内腔,呈现中间直径大、两端直径小的构型[1]。高压气体进入该腔室后膨胀,在撞击到锥形凹坑背面时给吹气喷嘴一个沿身管轴线方向指向前端的推力,达到减小冲击力的目的。另外,鼓形膨胀腔的外侧切了8条斜槽,作用是高压气体作用在斜槽端面时会给吹气喷嘴施加一个沿X轴的扭矩[2]。该力矩方向与将吹气喷嘴拧紧在身管上的旋向相同,确保在工作过程中吹气喷嘴与身管的可靠连接。从工艺角度分析,利用常规的车削、铣削、镗孔以及线切割等加工方式即可完成该装置的加工,无复杂结构,工艺性较好[3]。

2 有限元仿真分析

根据吹气喷嘴的特点建立有限元仿真模型,选取切削性能较好的45CrNiMoVA材料作为吹气喷嘴的材 料,45CrNiMoVA材 料 密度 为7.83×103kg·m-3,弹性模量为206 GPa,泊松比为0.3。网格采用C3D8四面体单元,螺纹处添加固定约束,鼓形内腔和锥坑施加10 MPa压强。仿真结果如图2和图3所示。环切斜槽根部为最大应力区域,最大全等效应力为600 MPa,在材料的弹性变形范围内。需要指出的是,斜槽根部的高应力主要是由于结构连接处无平滑过渡引起的应力集中,在生产实践中对这些区域进行适当的倒角和倒圆角能避免该现象的发生[4-7]。

3 寿命预测

吹气喷嘴属于泄压装置的关键零部件,在反复的使用过程中承受着较大的载荷和剧烈的冲击振动,会出现疲劳断裂破坏[8-12]。为确保工作过程中的安全性,需要在强度校核的基础上评估吹气喷嘴的使用寿命[13-15]。采用S-N方法对吹气喷嘴相应位置施加循环载荷,安全系数选取为3。结果表明,失效区域最先出现在环切斜槽根部,吹气喷嘴最低寿命为25万次,满足设计和使用要求。

图2 应力云图

图3 应变云图

图4 吹气喷嘴使用寿命仿真框图

4 结语

在前人研究的基础上,提出了一种兼具减小冲击力、消旋功能的吹气喷嘴,结构简单,工艺性好。仿真分析表明,结构的刚度和强度满足高膛压使用环境下的刚度和强度,装置寿命预计为25万次,满足设计要求。提出的吹气喷嘴具备进一步实施工程实践的理论基础。