ABB桌面机器人夹持结构的轻量化仿真分析

毛世杰 冯思晨 鲍照森 徐 杰 汤 超 徐兰英

(1.广东技术师范大学 工业实训中心,广州 516005;2.广东技术师范大学 机电学院,广州 516005;3.北京炎凌嘉业机电设备有限公司,北京 101100)

轻量化是当前机器人具有安全性指标的体现,能够降低质量、惯量等相关指标,减少能量输入/输出[1]。当前,机器人应用较为广泛。工信部颁布2021年的206号文件《“十四五”机器人产业发展规划》纲要,其中主要涵盖了机器人高性能减速器、高性能伺服驱动系统、智能控制器、智能一体化关节、新型传感器及智能末端执行器6个方面。其中,机器人末端夹持结构的轻量化分析,属于智能末端执行器的结构优化内容之一。一般而言,轻量化是指减轻产品重量,降低生产成本,是发展规划的体现之一。对于轻量化的拓扑优化研究方法,主要有增减厚度与体积法[2]、均匀化法、变密度法、渐进优化法以及独立连续映射法等[3]。此次ABB机器人的拓扑仿真优化主要采用均匀化法,是将机器人末端的夹持结构在模拟实际荷重后使对应的结构尽量均匀分布,并减少多余的材料。目前,拓扑优化原理与方法较多,用此方法能够降低新产品的研发成本[4-10]。

1 ABB桌面机器人及夹持结构简介

ABB IRB120-3/0.6型桌面机器人主要应用于工程训练实验教学。根据教学安排,每位学生需要动手操作机器人,但由于实训学生较多,主要用于特定的搬运、码垛、焊接等实操性较强的任务。虽然大部分学生能按照规定的指令、参照教师实际操作要领完成机器人特定任务编程,但仍有部分学生未能按照要求完成任务,导致机器人受到不同程度的撞击。即使经由供应商修复机器人,后续机器人相关运动精度也会受到不同程度的损坏,导致后期使用中末端夹持结构的维修和购买成本相对较高。此次针对夹持结构的轻量化分析有利于降低成本,节省机器人附件的购买费用。

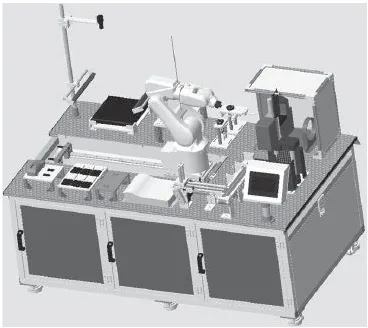

实验教学桌面教学机器人如图1所示。通过查阅厂家提供的机器人采购合同,得知夹持负载的有效荷质量为3 kg,故机器人按照最大承载质量进行结构优化。

图1 桌面教学单元

在夹持最大荷质量运动时,需要的夹持力F为

式中:具体夹持体结构滑动摩擦因数μ的取值范围为0~1。根据优化的安全需求,可先按照μ=1计算,实际测算的夹持力FN为

式中:G为最大夹持荷重力;夹持物体质量m为3 kg;g为10 N·kg-1。于是,求得FN为30 N。

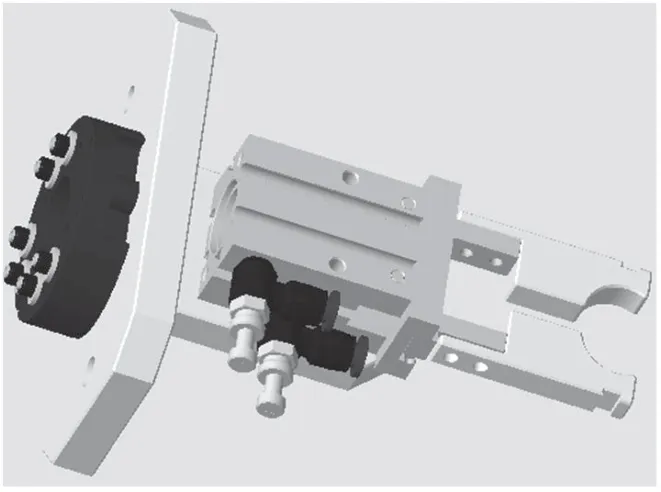

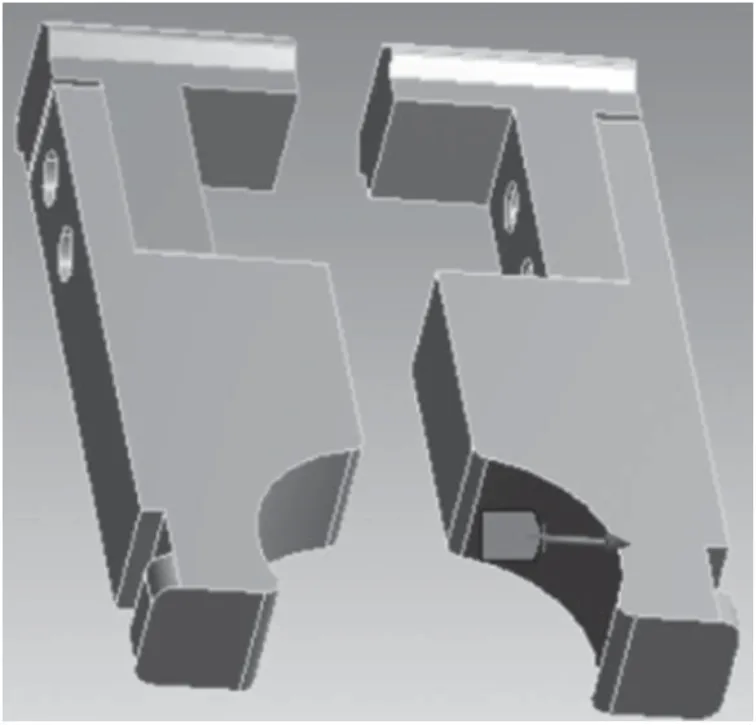

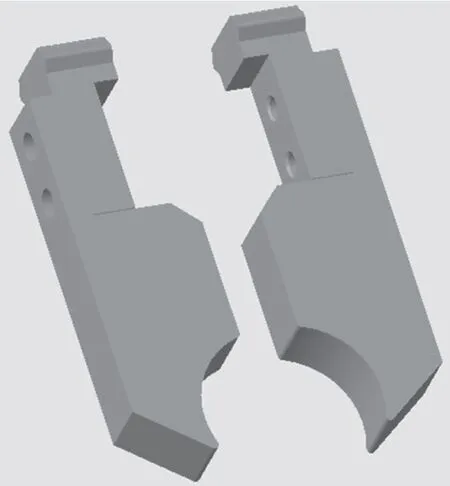

因夹持结构为对称结构,如图2所示,上、下半部分需要的加持力FN1、FN2通过式(3)计算得出均为15 N。

图2 机器人夹持结构

2 受力分析仿真

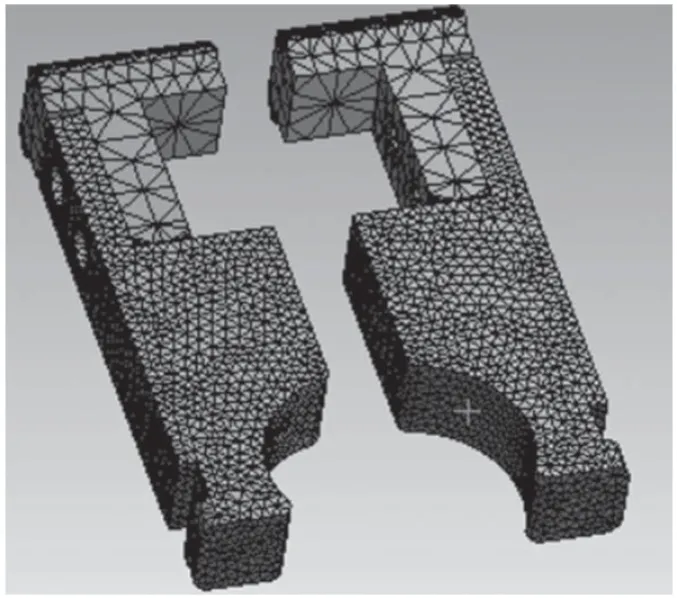

夹持力作用在机器人末端,且夹持体分为形体对称的两半。根据以上分析,每半的最大夹持反作用力不超过15 N,并将其导入ANSYS Workbench 19.0版本中进行仿真分析。在仿真分析前,因考虑到夹持体的连接方式与实际工况,将夹持体做了倒角和连接处的简化。鉴于夹持体尺寸较小,在实际工况模拟中将网格划分为1 mm尺寸,网格节点数与网格单元数分别为91 103个、60 525个,仿真材料采用合金钢与实际相同。简化模型与初步分析结果如图3所示。

图3 简化模型后网格划分

依据以上简化模型与受力分析,对模型模拟加载夹持力,具体如图4所示。

图4 夹持结构受力加载

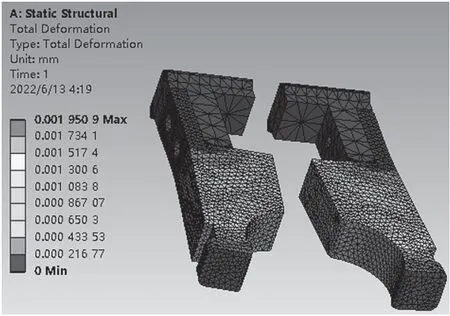

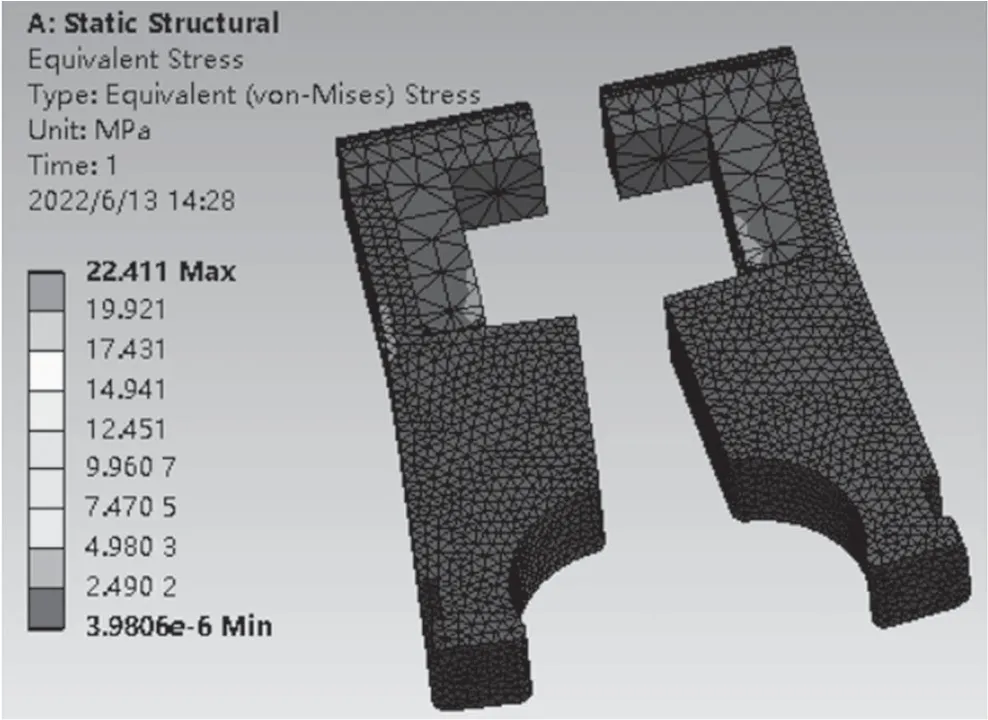

在满足以上实际情况中加载出总形变和应力分布图,最终得到仿真结果,分别如图5和图6所示。

图5 夹持结构总形变仿真分析

图6 夹持结构应力仿真分析

由分析得知,最大等效应力为22.411 MPa,最大形变量为0.001 95 mm。根据仿真应力和形变量得知,此结构优化空间较大。通过已有结构在CREO 5.0实际测量的体积为9 034.25 mm,合金钢密度取7.85 g·cm-3,根据密度公式可得到简化后的夹持结构质量为709.051 3 g。

3 拓扑优化

3.1 结构优化

根据仿真分析,确定轻量化分析目标为保持夹持结构基本形体不变和质量减轻的同时性能保持不变。在Topology Optimization模块中选择优化质量20%,拓扑优化的仿真结果如图7所示。

图7 拓扑优化

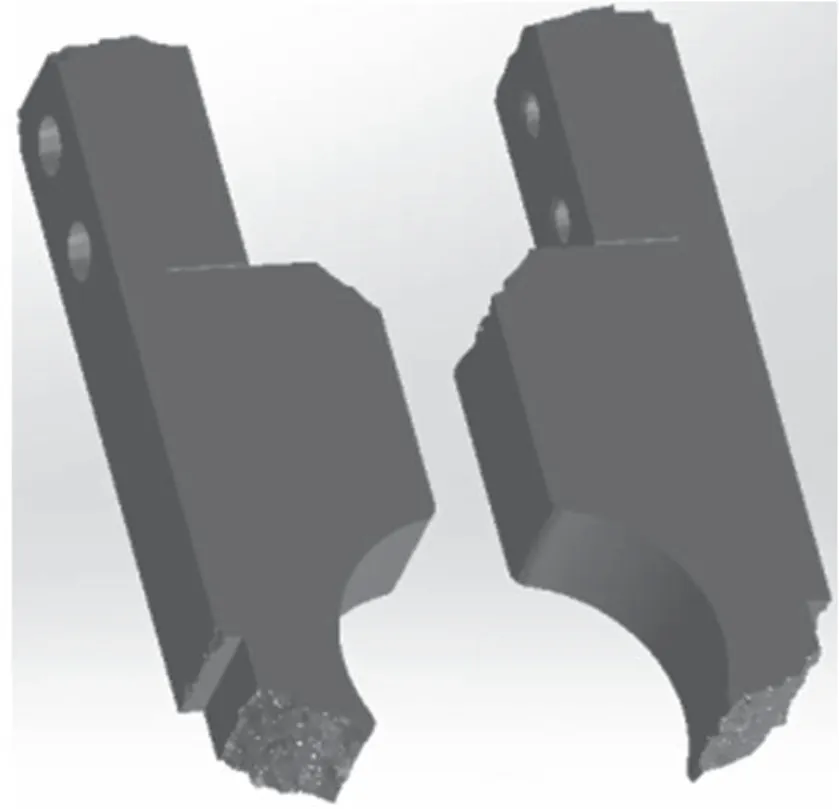

拓扑优化仿真结果表明,去除20%材料能够保证夹持形体基本形状不变。但是,目前拓扑优化的结果并不能直接应用于生产,需要考虑制造的可行性再次进行结构设计。由于ANSYS Workbench 19.0建模功能弱于其他设计类软件,一般适用于简单拉伸类特征。本次采用SolidWorks 2018将其转换为实体零件模型,再通过实体模型转换为CREO 5.0可以编辑的零件类型。可编辑外形与新优化设计后的模型分别如图8和图9所示。

图8 SolidWorks 2018的优化设计模型

图9 CREO 5.0的优化设计模型

将优化的实际模型通过ANSYS Workbench 19.0再次仿真进行验证,确定新结构的合理性和可靠性。

3.2 验证优化后的新结构模型

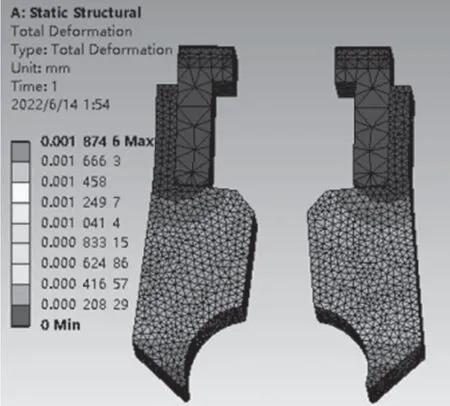

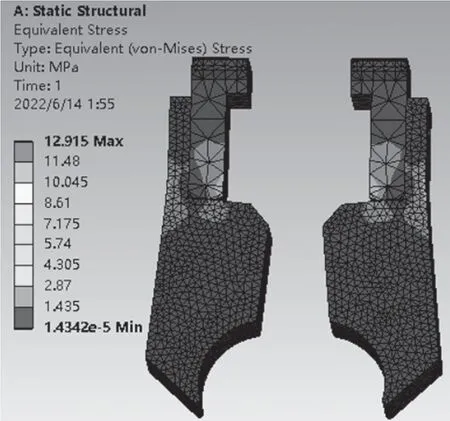

对拓扑优化后的新结构模型再次进行仿真分析。仿真的网格模型、受力方向、大小均与图3、图4保持一致,最终得到总形变和应力分布图,具体结果如图10和图11所示。

图10 夹持结构优化后总形变仿真分析

经由仿真结果验证,优化后新设计的模型最大形变为0.001 87 mm,相较于图5中0.001 95 mm,约提升了5%,意味着在轻量化的基础上夹持结构提升了5%的应变性能。关于等效力应力模型,优化后最大等效应力达到12.915 MPa,相较于图6中的22.411 MPa,优化后的夹持结构提升了57.6%的性能。在整体结构优化过程中,轻量化做到了应力与应变同步提升。通过已有结构在CREO 5.0中的实际测量体积为8 071.61 mm,合金钢密度取7.85 g·cm-3,计算新优化的夹持结构质量为633.621 4 g,轻量化性能提升10.6%。可见,夹持结构拓扑优化前后的优化效果明显。

图11 夹持结构优化后应力仿真分析

4 结语

ABB桌面机器人夹持结构经由一系列拓扑优化和仿真验证,得到新结构的相关应力应变性能。此次优化过程中主要完成了以下内容。

(1)前期通过实物建立夹持结构模型,鉴于仿真过程中应尽量简化模型,将加持结构的圆角特征、相关连接件均已去除,达到节省计算时间、提高效率的目的。

(2)在拓扑优化的准备阶段,将网格模型导 入SolidWorks 2018,而 非 直 接 将 其 在ANSYS Workbench 19.0的SpaceClaim中进行,原因在于仿真分析软件的建模功能稍逊于设计类软件,进而使用3D设计软件实现模型可重新编辑与设计的转换。

(3)虽然原结构经由拓扑优化达到20%材料去除率,但最终材料去除率为10.6%。原因在于去除20%材料的夹持结构过于复杂,致使加工制造难度增加,增加了生产成本,所以一般不推荐此方案。相反,将模型导入3D设计软件,基于已有的优化结构模型建立合理的结构,便于后期的制造,有助于降低生产成本。

(4)通过应力应变的数据对比分析发现,经由结构变换能够顺利实现轻量化。一般而言,轻量化会降低相关应力、应变等的性能,但是此次通过结构优化实现了部分性能的提升。