基于ABAQUS的机械夹持器热分析

赵思博 李成栋 李 阳 赵雪雪 段金鹏 张庆芳

(1.江苏海洋大学 机械工程学院,连云港 222005;2.江苏汇能激光智能科技有限公司,宿迁 263800)

随着生产车间自动化技术的普及,夹持器的结构设计对整个机器的工作流程重要作用愈发凸显[1]。对于夹持高温锻件的夹持器进行热分析,在结构设计中具有极其重要的价值,能够有效保障整个夹持器在夹持锻件时不受高温的干扰。近年来,国内外研究人员对锻造机器人的夹持器进行了深入研究。赵锦芝等针对热冲压运送物料设计了一款耐高温的机械夹持器,利用1 100~1 200 ℃的高温工件,可以让工人不再近距离接触高温锻件,减少了事故的发生,提高了安全性[2]。文献[3]中提到对热加工搬运机器人包括夹持器在内的一些重要零部件进行改良,通过改进它们的结构、材料、涂层等,有效改善高温工件对机体的高温热传递效应,但它未对机械臂末端连接的夹持器加长杆过长对机械臂的影响进行研究。文献[4]针对车铣复合机床在工作时热变形的问题,使用ABAQUS软件对整机和各个部位进行分析及仿真。根据仿真云图对检测的敏感部位进行材料及相关部位的设计改进,提高了复合机床的生产机能,特别是工件的加工精度方面。查阅相关文献对机械臂末端夹持器隔热的研究(包括材料和隔热厚度),对改进机械臂末端夹持器的热变形和夹持器各部位的温度控制方法具有重要的参考价值。例如,文献[5]对不同隔热材料的热分析优化了隔热结构设计,提高了材料利用率,为整体高温换膜机械手的设计去除了隔热方面的顾虑。文献[6]研究隔热层厚度对被隔热物体的影响,发现涂层越厚涂层的表面温度越低,并且研究出有机-无机复合隔热保温涂料的最佳组成成分,但是未提到在给定要求的条件下如何比较图层的最优厚度。它对设计的夹持器进行热仿真分析,在保证锻件热量不会影响夹持器气缸所在部位的前提下,通过施加垫片和改进结构达到热防护的目的。

ABAQUS软件具有超强的数据模拟仿真分析能力,在研究设计结构和材料方面有独当一面的作用,涉及的领域极其广泛,包括热分析、模态分析、固体力学分析以及流体力学分析等。软件的超强计算能力使得结果云图清晰精准,具有高精度和快速收敛性。本文以有限元软件ABAQUS为基础分析夹持器的相关特性。

1 结构设计

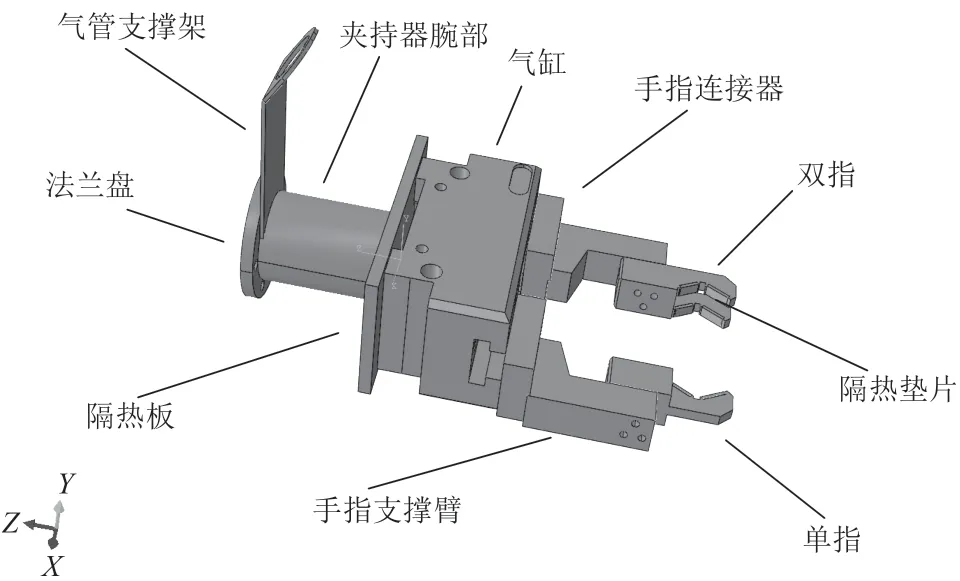

在锻造生产车间,对于一些高温锻件需要有相应的夹持器对其进行夹持。依照安全稳定夹持移动圆柱形高温锻件的原则,设计一款耐高温、适用于圆柱形锻件且夹持稳定的夹持器。夹持器的设计有多种类型,依据抓取方式可分为夹、捏、握。针对不同形状的被加持物体可以选取最适应的抓取方式。由于被加夹持工件为圆柱状,本文设计了一种非完全对称的三指夹持器。设计的夹持器分为两端,一端为单指,另一端为双指。从侧面看,双指关于单指对称。三指的结构相同,大小相等,并留有放置隔热垫片的槽口。结构整体如图1所示。

图1 夹持器的整体模型结构

2 热分析的概述及理论

2.1 热分析的概述

热分析最早在19世纪70年代的第七次国际热分析协会会议上被提出。会议指出,热分析的实质是利用给定的温度控制研究不同温度下的物质呈现的物理变化。历经多年,在科研人员不断尝试与研究下,热分析现在已经成为一种比较完整且适用性极强的理论。它在工程中的应用极广,研究的具体内容多是整体及零部件的温度场、热变形等。

2.2 稳态热分析的基本理论

热分析就是对热量的研究,因此遵循能量守恒定律

式中:Q为热量,J;W为做功,N·m;ΔU为系统内能,J;ΔKE为系统动能,N·m;ΔPE为系统势能,J。

对于大部分工程传热问题ΔKE=ΔPE=0。令W=0,则Q=ΔU。对于稳态热分析Q=ΔU=0,即没有热量的增加或损失。

2.3 随机温度场的稳态分析

夹持器夹持高温工件的过程中存在对流和热传递。由于操作过程时间很短,这里的热辐射不予考虑。在实际工况下,夹持器被高温影响,存在材料工件参数改变的问题,导致理论数值与实际相差较大。如果把工件结构中参数变量作为随机变量,可以改善这一现象。本文将导热系数作为随机变量,基于Neumann采用Monte-Carlo有限元法分析温度场的响应问题。

3 仿真过程

3.1 材料属性

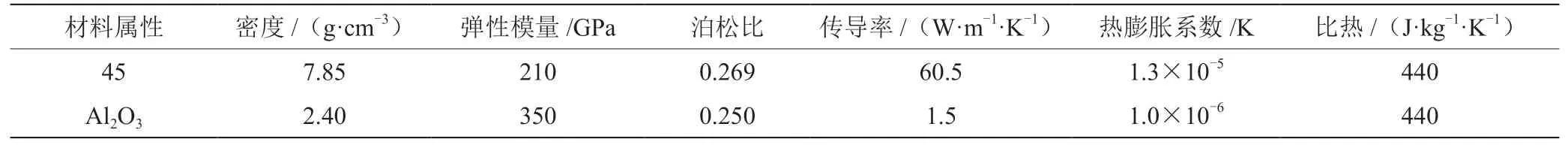

设计的夹持器整体机构制造材料为45钢,隔热垫片的材料是Al2O3,夹持高度和直径是均为200 mm的柱形工件。在未添加隔热垫片前,即原始夹持器结构设定的网格节点总数为40 028,单元总数为136 679。机构材料的各项参数如表1所示。

表1 部件的材料属性

3.2 划分网格

模型中含有许多细微的螺纹孔和倒角,会导致网格单元的划分变得细小,进而产生庞大的计算量,所以需要把一些对整体影响不大的螺纹孔和倒角进行填充或直接去倒角。夹持器大部分采用四面体作为网格形状,一些较为规整的部件划分了适宜数量的六面体网格,以缩短软件计算时间。

3.3 载荷和约束的添加

固定夹持器腕部前端法兰盘部位的初始状态,然后建立膜条件即表面热交换条件。相邻接触零部件之间建立绑定约束。夹持器全局部件的接触设置为通用接触。夹持器的垫片放置区域与工件相接触的位置设置温度为1 000 ℃,室温设置为22 ℃,并给予夹持器初始温度为22 ℃。

3.4 仿真结果

分别对隔热垫片进行1~10 mm共10种不同厚度隔热垫片下的温度-位移耦合仿真分析,得到10组云图,对比后选取其中1组图作为代表云图对比后发现4 mm垫片为最优,如图3所示。

3.5 结果分析

仿真结果表明,1 mm垫片的热变形区域是最大的,达到1.314 mm。通过对比热变形图发现,隔热垫片越厚,膨胀变形区域就越小。4 mm隔热垫片下的机械夹持器气缸和隔热片接触位置的温度刚好达到22 ℃,且随着垫片的加厚,高温区域离气缸越来越远。7 mm隔热垫片下热量被阻隔严重,高温区域距离末端较短,所以垫片越厚,热量传递的距离越短。通过对比可以看出,4 mm隔热垫片的厚度最适合这款夹持器的临界厚度,在安全工作区域的界定和材料的节省方面都最合适。

图3 不同厚度垫片夹持器的仿真云图

4 优化设计

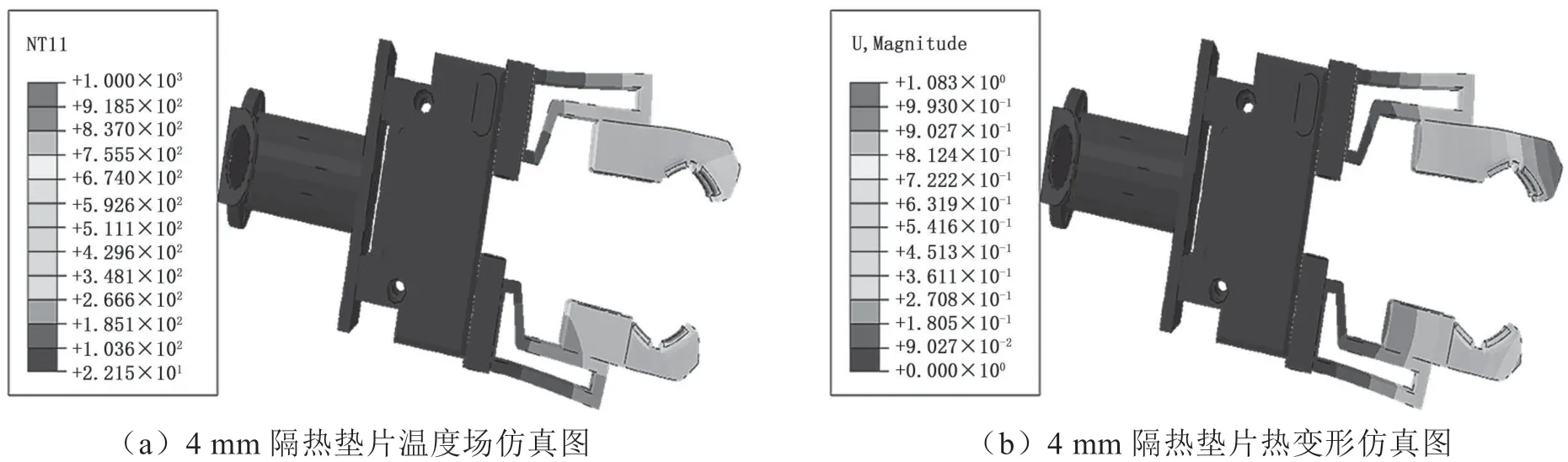

优化夹持器两指末端结构设计,在手指支撑臂上进行“7”字形的贯穿切削,并验证改进后的夹持器的温度场和热变形情况。图4是4 mm隔热垫片对改进后的夹持器的温度场和变形情况影响的仿真结果。

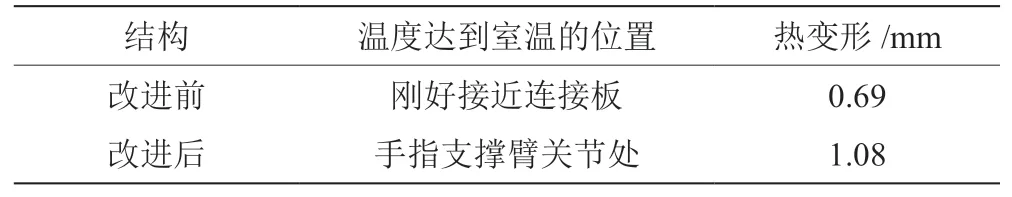

对比图3(c)、图3(d),如表2所示,改进前的夹持器温度场在温度到达连接板时刚刚恢复到室温,而改进后的夹持器在手指支撑臂的关节处已经恢复至室温状态。对于热变形情况,改进后只有极其微小的增加,完全可以忽略不计。因此,结构的改进对夹持器具有较强的保护作用,可为之后的结构改进提供有效的参考价值。

图4 改进后的夹持器的仿真云图

表2 结构改进前后对比

5 结语

本文设计了一种不对称三指夹持器,基于有限元软件ABAQUS对其进行夹持工件过程的传热仿真分析。对夹持器末端垫片不同厚度的高温加持仿真,对比热量分布云图得出使夹持器安全工作的最优垫片厚度为4 mm。为解决夹持末端过重的问题,对夹持器手指支撑臂进行“7”字形贯穿切削,并验证了改进后的结构设计能更好地限制高温向夹持器主体部位的传递,其热变形也在合理范围内,不仅降低了末端重量,还提高了材料利用率。