等速万向节车铣专用机床设计及关键技术研究

潘丁丁

(沈阳机床股份有限公司,沈阳 110142)

钟形壳和星型套是等速万向节结构中的主要零件。通过深入研究零件加工工艺,发掘客户需求,了解现有的钟形壳和星型套球道及球面在淬火后的加工主要通过采用不同设备进行分序磨削加工,加工效率低,辅助时间长,人工成本高。为提高生产效率,降低人工成本,解决现有零件加工瓶颈问题,研发设计了等速万向节车铣专用机床,用于等速万向节中钟形壳和星型套淬火后球道和球面工序的加工。通过采用以铣代磨和以车代磨工艺,可以在保证工件精度的情况下,提高工件的加工效率。机床配置了两个主轴,分别为车削主轴和铣削主轴。车削主轴倒置安装在机床滑鞍上[1],可以沿机床Y轴方向和Z轴方向往复运动。铣削主轴安装在机床摇篮上,可沿机床B轴方向随摇篮往复旋转。在与铣削主轴中心平行的Y轴方向,安装了一个车刀。

机床配置了机内料线,车削主轴通过专用卡盘可以完成对工件的抓取和送放料功能,替代了机械手,自动化程度高,对外则可以通过外部桁架机械手进行零件的交互。

1 机械结构设计

1.1 主机结构设计

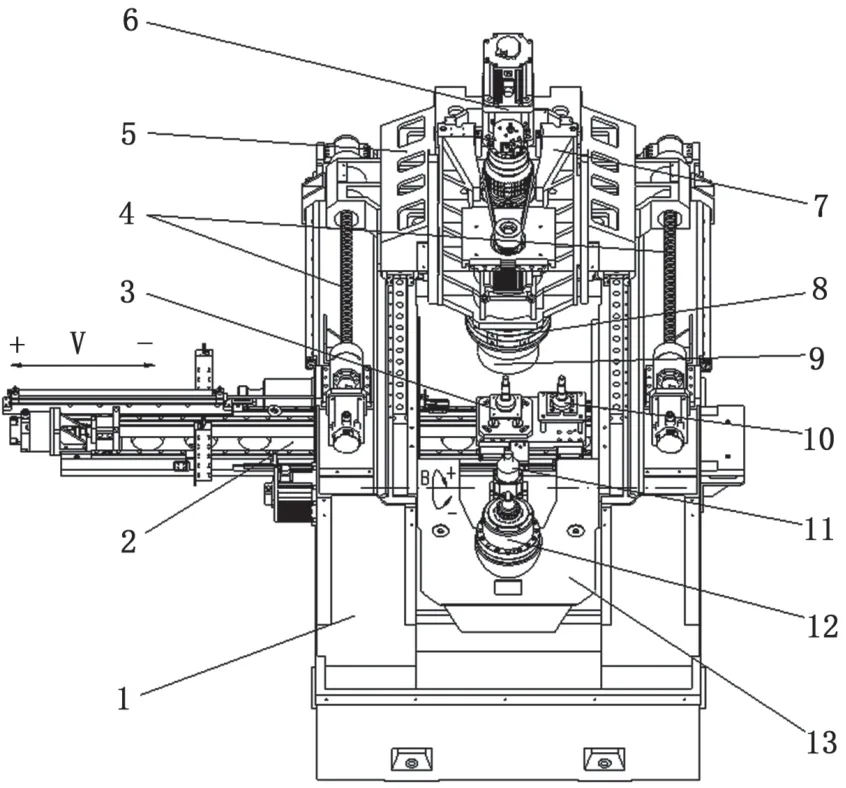

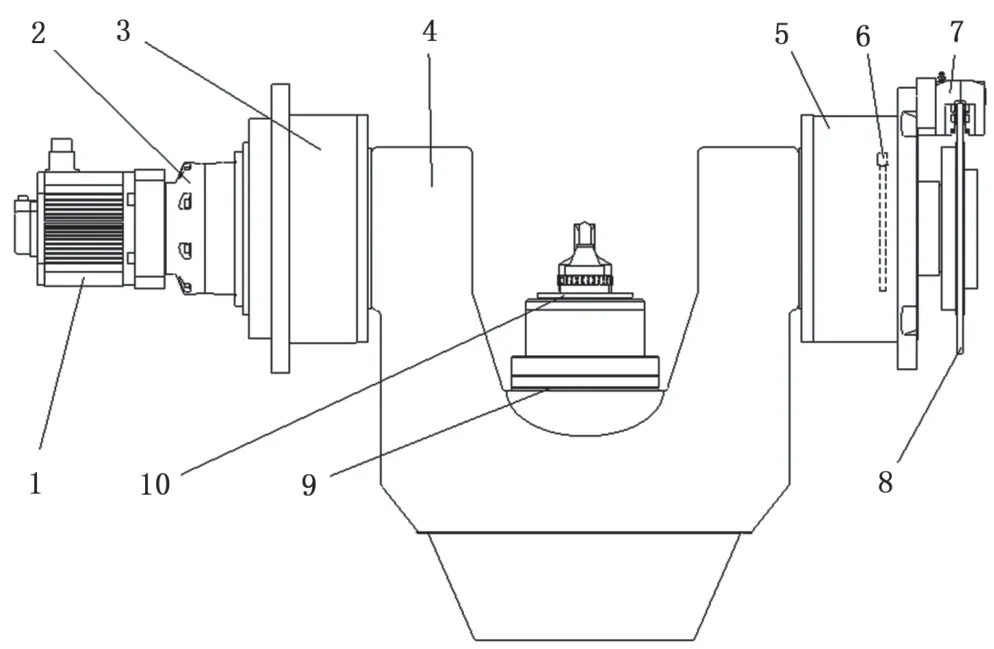

图1为等速万向节车铣专用机床主机结构。滑鞍安装在床身上,通过两侧的Y轴传动机构,驱动滑鞍在Y方向上往复运动。主轴箱安装在滑鞍上,车削主轴安装在主轴箱上,车削主轴随主轴箱通过Z轴传动机构在Z方向上往复运动。车削主轴前端安装有专用卡盘,可以直接在机内料线上抓取和送放工件。机内料线托盘可以在V轴方向上往复运动,从而将外部零件传送到机床内部,便于车削主轴抓取,同时将加工完的零件送到机床外部,然后机床外部通过桁架机械手实现工件交互。铣主轴安装在摇篮上,可以在B轴-25°/+90°上运动。车刀安装在摇篮上,与铣主轴在Y方向并排。

1.2 工作原理

等速万向节车铣专用机床能够通过机内料线接收外部毛坯,在每次开机时,料线托盘先移动到料线光电传感器位置,检测上料仓位和下料仓位是否有料,根据判断状态按表1执行动作。在机外,主要通过外部桁架机械手将毛坯放置在机内料线的放料仓上,在机内主要由车削主轴完成取放料动作。车削主轴抓取料后,车削主轴锁紧,铣削主轴旋转,对球道进行加工。待加工完一球道后,车削主轴锁紧松开,旋转与球道相同等分角度后重新锁紧,铣削主轴加工第二球道,并按此过程依次加工其余剩余球道。当球道铣削加工完成后,摇篮旋转到B轴0°位置后锁紧。此时,车削主轴锁紧松开,高速旋转,摇篮上的车刀对工件进行车削球面加工。当球面加工完成后,车削主轴将工件放置到料线托盘放料仓位置。托盘通过料线传动到机床外,外部桁架通过机械手取走已加工完的工件,并重新在放料仓位放置毛坯。

图1 主机结构

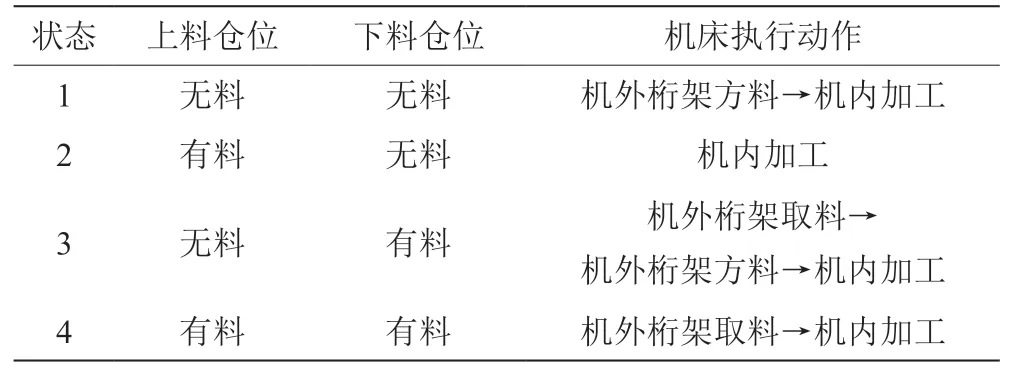

表1 机床开机状态判断过程

2 关键技术研究

2.1 带角向定位和锁紧结构的车削主轴

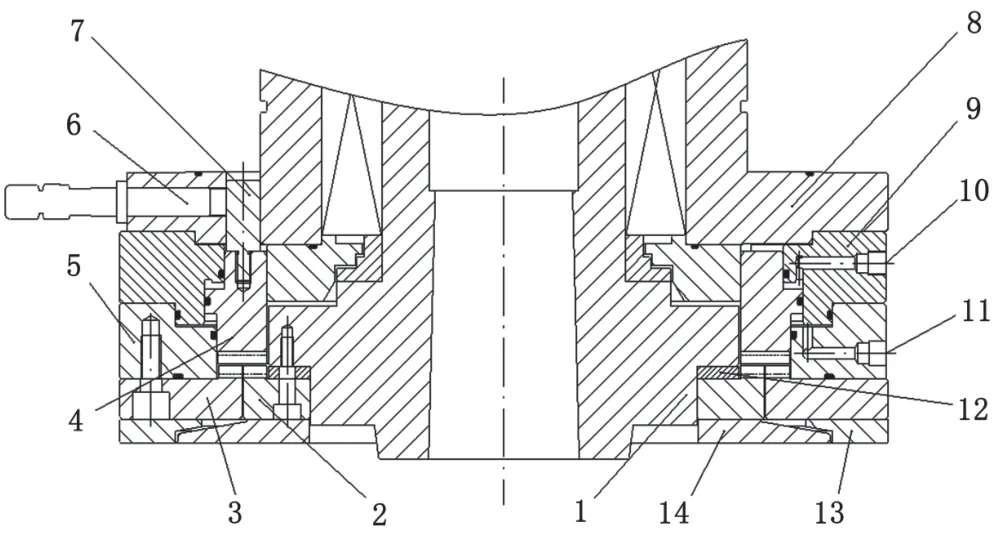

等速万向节中的钟形壳和星型套的球道均布在圆周上[2],因此对其进行铣削时,需要车削主轴能够等分度角向定位及锁紧。为实现此功能,在主轴头部采用三片式直齿端齿盘结构[3],如图2所示。

图2 主轴前端角向定位及锁紧机构

三片式直齿端齿盘结构主要由锁紧盘、定齿盘和动齿盘3部分组成。锁紧盘通过液压驱动在机床Z轴方向上做往复运动,完成与定齿盘和动齿盘的咬合和松开动作。采用三片式直齿端齿盘结构主要有以下4个特点[4]。第一,分度精度高。实际分度误差等于所有齿单个分度误差的平均值,即为齿数)。第二,精度的重复性和持久性好。由于工作时相当于上下齿盘在不断对研,因此使用越久,分度精度的重复性和持久性越好,且有可能提高精度。第三,刚性好。因所有齿面同时参加啮合,不论承受的是切向力、径向力还是轴向力,整个分度装置可形成一个良好的刚性整体。第四,结构紧凑,维护方便,多次拆装不影响其原有的精度。

根据客户实际需求,主要加工的钟形壳和星型套球道数等分为6个或者8个。因此,在加工过程中需要主轴每60°或者45°定位锁紧一次。为同时能够满足这两个定位角度,选择最大定位角度为15°,齿盘选择24齿。齿盘的齿形角有40°、60°和90°3种,其中60°最常用,因此采用60°齿型角。齿与齿啮合处受力分析如图3所示,其中Fv为切向力,Fa为轴向力,Fn为法向力。

锁紧力计算如下[5]。

对于定齿盘,有

图3 三片式端齿盘的受力图和结构图

对于动齿盘,有

对于锁紧盘,有

锁紧状态时,油腔里的压强为

式中:T为三片式直齿端齿盘结构锁紧力矩,N·m;s为安全系数,取1.8~3.0;P油为油路压强,机床系统压强一般最大为7 MPa;D1为定齿盘齿外径,mm;d1为定齿盘齿内径,mm;D2为动齿盘齿外径,mm;d2为动齿盘齿内径,mm;D为锁紧时压紧油腔外径,mm;d为锁紧时压紧油腔内径,mm。通过公式计算,端齿盘锁紧力矩远远大于铣削时切削力矩,满足工况使用要求。

在此机构中,动齿盘和定齿盘齿型要处于同一高度,保证锁紧盘在压紧过程中能同时与动齿盘和定齿盘咬合。因此,在动齿盘与主轴之间增加了配磨垫,在装配阶段可以通过配磨垫厚度达到设计要求。

在锁紧盘的后端安装一个导向柱,导向柱与主轴箱上的导向孔配合,防止锁紧盘在往复运动过程中在圆周方向上发生角度转向造成齿与齿啮合不上。

在主轴箱径向方向安装有无触点开关,当锁紧盘退回到位后,无触点开关接收信号反馈给系统。系统收到信号后,主轴才允许旋转,防止锁紧盘齿还没有完全离开动齿盘和定齿盘齿主轴就开始旋转而损坏齿盘。

2.2 机内料线托盘定位装置

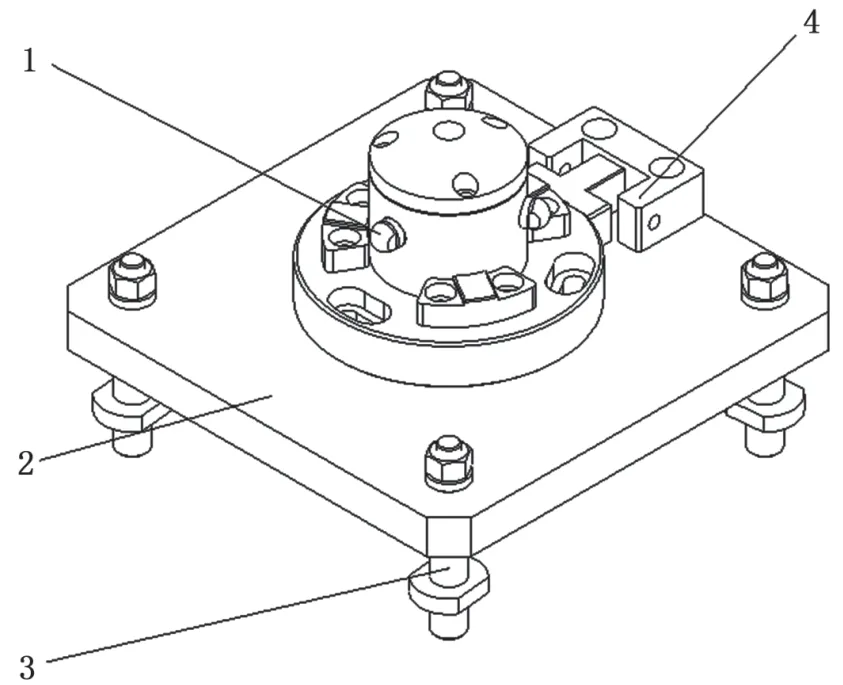

在钟形壳和星型套铣削过程中,需要将工件角向定位在固定位置,即工件一球道中心与铣削主轴中心在X轴方向上保持一致。在机外桁架处有视觉识别设备,可将每个工件球道预定位到同一角度,然后通过机内料线传送到机床。车床主轴抓取后,正好球道中心与铣刀中心重合。在机内料线托盘的放料仓位,设计有角度定位装置,可以精确固定球道中心角度,并保证料线托盘在运动过程中位置和角向不发生改变。车削主轴最小分度为15°,不能对角度误差进行补偿,因此在放料仓位处设有角度微调装置。放料仓位结构如图4所示。

图4 机内料线放料仓位

浮动钢球在圆周等分处有3个(工件为6球道时),当机外料线机械手放置毛坯时,正好让浮动钢球进入工件球道,通过角度微调固定座可以对工件角向进行微调,最终保证球道中心与铣刀中心重合。

2.3 车铣复合摇篮结构

整个摇篮结构一侧为驱动端,一侧为支撑端。在驱动端采用伺服电机配置减速机直驱结构,增大摇篮的驱动力矩,保证整个摇篮在运动过程中的稳定性。在支撑端配置圆光栅,保证摇篮在B轴上的定位及重复定位精度。同侧还安装了刹车盘和液压夹钳[6],当对工件进行车削时,摇篮B轴处于抱死状态,保证车削加工时的稳定性。铣削主轴采用电主轴结构,置于摇篮,使机床可满足摇篮轴、铣削轴、X轴以及Z轴的联动要求[7]。

图5 车铣复合摇篮结构

铣削主轴上的铣刀为专用球头铣刀,安装在HSK C63刀柄上。根据加工工艺需求,球头铣刀的球心需处于摇篮B轴中心位置。因此,在铣削主轴安装端面处增加了配磨垫,装配阶段可以通过此配磨垫调整整个球心的高度,使其达到设计要求,起到微调的作用。

为保证整个摇篮结构在加工过程中的刚性,摇篮两侧通过法兰结构与床身配合。由于床身为一体式床身,现有加工设备无法一次加工成型,因此需要二次装夹,无法满足加工精度要求。经与工艺部门研究,结合公司研发的独有灌胶工艺,将支撑端法兰与床身孔设计成小间隙配合,在装配阶段找正支撑端法兰与驱动端法兰同轴,并在达到要求时,在支撑端法兰与床身孔间隙中注入液态胶,等待胶水冷却凝固来补偿床身两端孔的同轴度。

3 应用实例

3.1 样机制造

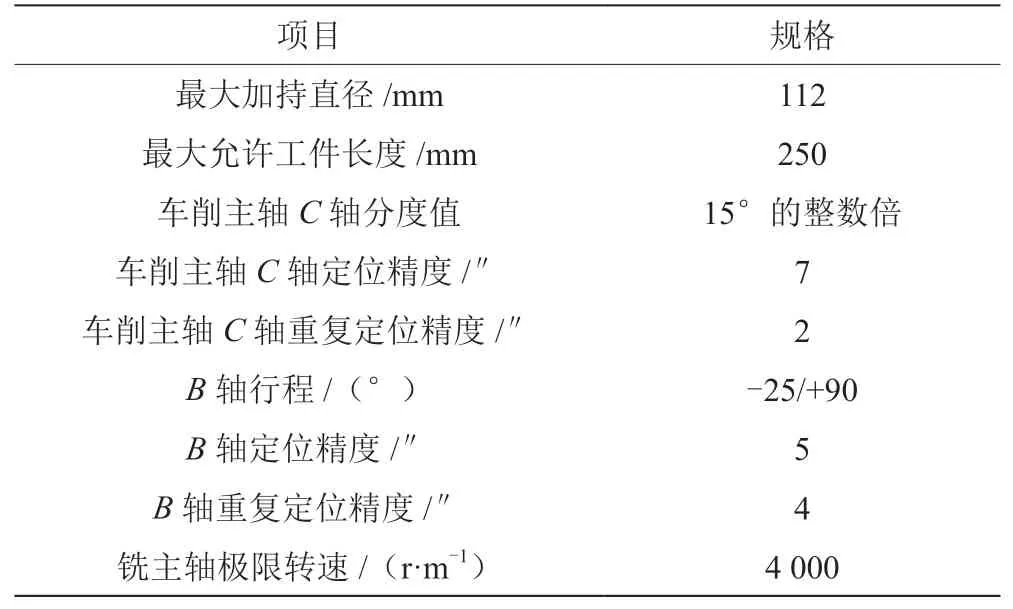

设计制造了IVT22m样机如图6所示,主要技术参数如表2所示。

图6 IVT22m样机

表2 整机主要技术参数

3.2 零件加工实例

以客户现场加工的钟形壳加工为例,采用分序磨削加工球道和球面,共需105 s。通过采用该机床后,通过以铣代磨和以车代磨,加工时间减少到60 s,效率提升了42%,同时节约了厂地面积。

4 结语

根据等速万向节结构中的钟形壳和星型套零件特点,深入研究其加工工艺和生产节拍,研发、设计并生产了等速万向节车铣专用机床IVT22m,研发了带角向定位和锁紧结构的车削主轴及料线托盘定位装置,通过样件试切验证了机床的可靠性和加工工艺的可行性。在整个验证过程中也发现了一些不足,如车削主轴锁紧盘在压紧和松开过程时间相对较长,造成等待时间过多,影响整体节拍,后将液压油路改大解决了问题,但是油路流量变大,锁紧盘对主轴的冲击力也随之上升,会影响主轴轴承的使用寿命,对主轴轴承的损伤变大。后续将继续研究改善主轴结构,降低锁紧盘在压紧过程中的冲击力对主轴轴承的影响。