环形斜槽的数控仿真加工研究*

李丽萍

(厦门工学院 机械科学与电气工程学院,福建 厦门 361021)

0 引言

轴类零件在机器装配中主要起支承、传递动力等作用,其表面特征有内外圆柱面、内外圆锥面、轴肩、槽和螺纹等,其中槽的类型主要有退刀槽、外圆槽、内孔槽等[1],槽形主要以直槽、斜槽为主,而环形直槽和斜槽的常见加工方法是采用槽刀在车床上完成加工。环形斜槽因其结构特殊性,加工前必须充分考虑斜槽的结构特征及槽刀的结构参数,合理选择工艺路线和切削用量。本文参考厦门工学院机械类专业学生在金工实习中常采用的3 mm宽的左刀尖高速钢槽刀加工环形斜槽的实例,应用斯沃数控仿真加工软件,探索环形斜槽的数控加工方法、常见加工问题及解决方案,给轴类零件环形斜槽的数控加工提供仿真加工实践参考。

1 斜槽的仿真加工举例

1.1 加工工艺路线分析

被加工零件如图1所示,该零件表面上有两类斜槽,分别是宽度为4 mm、斜度30°的环形斜槽及尺寸为6 mm×2 mm、斜度为45°的单边右斜槽。打开斯沃数控仿真软件,毛坯尺寸可选为Φ36×84,材料为低碳钢,按如下加工工艺规程进行仿真加工:

(1)装夹毛坯,毛坯伸出卡盘长度约70 mm。

(2)采用外圆车刀平端面并完成对刀。

(3)粗、精加工图1中从左往右至Φ34台阶结束处,即Z-59,并满足轴向尺寸要求。

(4)槽刀加工两处30°双向环形斜槽至尺寸要求(槽刀径向进刀,且径向留0.2 mm精加工余量,底部轴及双向斜边精加工)。

(5)零件调头,卡盘夹Φ34外圆,满足轴向尺寸平端面并完成对刀。

(6)粗、精加工图1从右往左轮廓至Z-26处。

图1 零件图

(7)槽刀加工6 mm×2 mm环形右斜槽至尺寸要求(槽刀轴向步距2 mm,径向进刀,径向留0.2 mm精加工余量,底部轴向及右侧斜面精加工)。

(8)粗、精加工螺纹M24×1.5至零件图上的尺寸要求。

按照图1零件进行数控仿真加工,各工序刀具及切削用量[2]的选择如表1所示。

表1 刀具及切削用量

1.2 双向环形斜槽的仿真加工

根据加工工艺规程,工件首次装夹应完成前述1.1中的(1)~(4),所以刀具T01平端面后应完成T01、T02、T03的对刀,且在30°双向环形斜槽加工前,工件的仿真加工已完成工艺规程的(1)~(3),对应的完成状态如图2所示。

图2 30°斜槽加工前工件形态

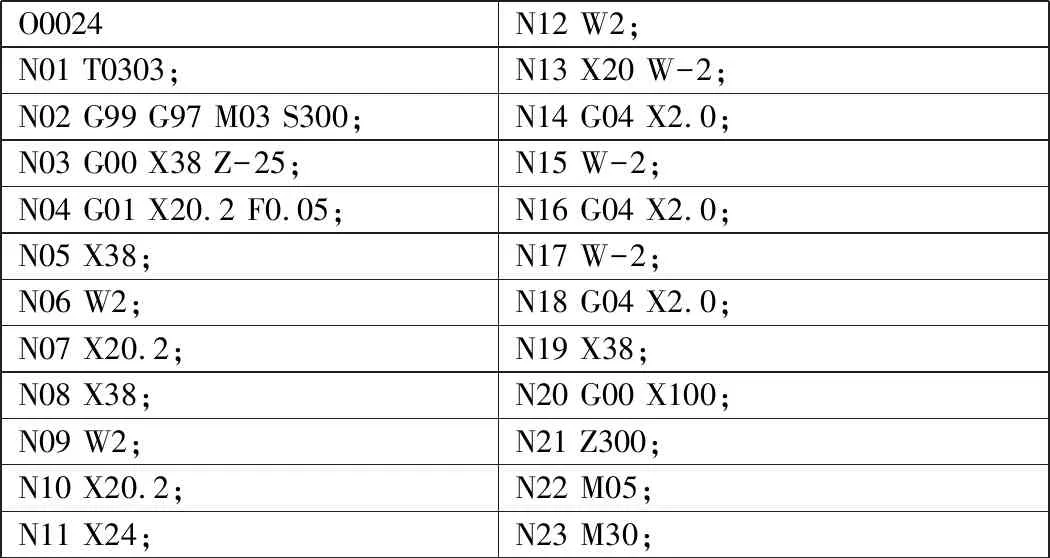

根据30°双向环形斜槽的加工精度及表面质量要求,选择T03进行加工时,采用步距2 mm、径向进刀的方式,径向单边留0.2 mm精加工余量。两次径向走刀后完成粗加工,斜槽的双侧斜面及槽底的精加工通过一次走刀完成。采用如表2所示的数控加工程序,斯沃数控仿真加工结果如图3和图4所示。

图3 第一个双向斜槽加工结果 图4 第二个双向斜槽加工结果 图5 单向环形斜槽加工前工件形态

表2 双向斜槽的数控加工程序

1.3 单向环形斜槽的仿真加工

工件掉头装夹,夹持Φ34外圆处,采用T01车削平右端面,保证零件的轴向尺寸加工精度,并完成T01、T02、T03和T04的对刀,在6 mm×2 mm单向环形斜槽加工前,工件的仿真加工已完成工艺规程的(1)~(6),工件的仿真加工完成状态如图5所示。

T03刀宽3 mm,步距2 mm,故6 mm×2 mm单向斜槽的粗加工应从槽的左侧开始采用3次直进法完成切割,粗加工时单边留0.2 mm的轴向精加工余量。然后将T03定位在斜面开始处(即X24Z-17),通过一次走刀完成斜面精加工及横向切削修光。其数控程序如表3所示,仿真加工结果如图6所示。

图6 单向环形斜槽加工结果

表3 6 mm×2 mm单向斜槽的数控加工程序

2 斜槽加工常见问题及优化建议

2.1 斜槽加工常见问题

带倒角的环形斜槽看起来简单,但因其结构要求的特殊性,在实际加工时存在以下常见问题:

(1)因刀宽与槽宽不相等、槽的表面质量要求较高带来的编程及加工问题。当槽宽大于刀宽时,应根据实际情况合理安排步距,采用多次径向进刀法完成零件的切削加工[3,4]。当槽的表面质量要求较高时,应合理安排粗、精加工,通常留出0.15 mm~0.2 mm的精加工余量,斜槽倒角与槽底精加工安排在一次切削加工中完成。

(2)因退刀路线安排不合理产生碰撞问题,引起槽刀损坏或零件破损。斜槽加工的退刀方式与直槽加工的退刀方式一致,先径向(X向)退刀,再轴向(Z向)退刀;如果先退轴向再退径向,则会发生碰撞问题。

(3)斜槽因深度尺寸大带来的加工难题。当槽的深度尺寸较大时,应根据槽深与槽宽的尺寸比例关系[5],合理安排数次径向进刀,每次径向进刀完成一定深度的切削加工后,须有相应的退刀操作。为提高加工效率,每次径向进刀后的退刀距离应小于进刀量,反复几次,直到槽的切削加工完成为止(与深孔的加工类似)。

2.2 优化斜槽加工

斜槽加工应根据其加工特点进行优化,主要有以下几种方案:

(1)优化加工顺序。因工件强度在斜槽加工前后的变化程度较大,故最佳加工顺序是保证斜槽及各工序加工质量的主要途径。因此外圆、内孔通常安排在斜槽加工前,螺纹则安排在斜槽加工后。

(2)优化切削用量。切削速度和进给量对斜槽的加工精度和表面粗糙度起了关键作用,不合理的切削用量不仅会给切削加工工艺系统带来颤振,而且会大大降低槽刀的使用寿命。切削用量的选择需综合工件材料的性质、槽刀的几何形状等方面考虑,如本文中例子,采用的是高速钢材料的槽刀加工钢料,此时切削速度的取值范围是30 m/min~40 m/min,进给量的取值范围是0.05 mm/r~0.1 mm/r。

(3)优化走刀路线。斜槽的走刀路线在保证加工质量的前提下,应缩短工艺路线,减少空走刀时间[6]。槽刀在粗加工时只能径向进刀去除加工余量,不能轴向走刀。故斜槽的走刀路线通常以槽刀的刀位点确定起始点(左刀尖槽刀起始点在槽的最左侧,右刀尖槽刀起始点在槽的最右侧),粗加工时留出0.2 mm作为精加工余量,斜槽的倒角加工与槽底的精加工通过一次走刀完成即为最优走刀路线。

3 结语

环形斜槽是轴类零件常见的表面特征,斜槽的数控加工是应用型本科高校机械类专业学生在数控实习、数控技能考证中常见的问题。为了更好地掌握环形斜槽在数控车床上的加工工艺,本文从斜槽的斯沃数控仿真加工入手,详细地展示了斜槽的仿真加工过程。并对斜槽加工中常见的几类问题进行了分析,同时也对优化斜槽加工提供了几种通用可行的方案,给环形斜槽在数控车床上的加工提供了理论依据和仿真参考,具有良好的示范价值。