新型轮胎加热硫化技术的研究进展

杨卫民,孙艳梅,安 瑛,谭 晶

(1.北京化工大学 机电工程学院,北京 100029;2.轮胎设计与制造工艺国家工程实验室,北京 100029)

作为汽车的重要部件,轮胎对汽车乘坐舒适性和行驶平顺性极为重要,制备性能优异的轮胎已成为全球轮胎行业的焦点。硫化是影响轮胎成品质量的重要因素之一,以胶囊作为内模,以过热水、蒸汽或氮气作为导热介质对胎坯进行间接性加热的传统硫化加热技术较为成熟,但其存在气、液介质易泄漏和胶囊易发粘等问题[1-2],这对成品轮胎性能影响很大,且其能耗大、成本高。要保证轮胎硫化稳定性,除了改进胶料配方以外,调整硫化工艺参数是有效的措施。目前,在对传统加热硫化技术进行改进的同时,亦尝试引入新型加热硫化技术,其主要有微波加热硫化技术、辐射加热预硫化技术和电磁感应加热硫化技术。本文对这3种新型加热硫化技术在轮胎硫化中的应用研究进展进行介绍。

1 微波加热硫化技术

微波加热属于能量场生热,利用介质损耗转变为热能[3]。相较于传统的加热方式,微波加热无需传热介质,属于穿透性加热,因而升温迅速,具有选择性加热、可控性高、加热均匀、节能高效等特点[4]。微波加热硫化的橡胶内部温升快,可改善硫化均匀性和加速硫化进程[5]。

微波硫化技术起源于20世纪70年代。1968年法国Herz Four公司成功研发了橡胶微波连续硫化技术,此后微波硫化技术在日本、欧美等多个国家和地区快速发展。1975年,日本已出现应用于微波加热技术的橡胶硫化机。截至2004年,日本已生产不少于450条的橡胶微波连续硫化生产线,并具备向国外出口生产线的能力。

1989年,上海大学和上海冠五金工具有限公司共同合作,研发了我国首条橡胶微波硫化生产线[6]。20世纪90年代后,我国微波硫化技术愈发成熟,自主研发的橡胶微波连续硫化生产线可稳定运行,极大减缓了从国外进口的经济压力。目前,微波加热硫化技术在橡胶挤出成型、轮胎硫化以及橡胶制品硫化[7-8]等领域应用广泛。

研究[9]表明,橡胶的吸波性能与其介电常数有关,即介电常数值越大,吸波性能越好。为更好地检测橡胶的介电常数,J.J.MALLORQUI等[10]提出将波导反射计与光纤温度探头相结合,用于表征高功率微波加热的小橡胶试样的介电常数变化,进而反映橡胶分子的变化过程。李坤凌[11]研究了橡胶在微波加热升温过程中的微观结构演变,探寻微波加热橡胶的机理,发现胶料组分和硫化温度是影响橡胶吸收微波的两个重要因素。陈海龙等[12-13]对橡胶分别进行单纯微波加热硫化和微波-传统加热硫化的数值模拟,结果表明后者硫化效果更优,橡胶受热均匀性更好;在进行微波加热连续硫化时,橡胶的温度-时间曲线呈现非线性,硫化均匀性较差。基于此,董林福等[14]提出微波间歇加热硫化方式,通过模拟分析证明,该方法可降低由于微波长时间连续加热硫化而产生的温差,提高了硫化均匀性。

基于微波加热硫化橡胶的可行性,孙斌[15]设计了圆柱形谐振腔型轮胎微波硫化设备,进行数值模拟后确定了该套设备硫化效果最佳的波导夹角[16]、微波频率和微波功率等重要参数。青岛科技大学先后设计出斜交轮胎微波硫化装置[17]和轮胎箱式微波连续硫化装置[18],有效减少了能量散失,降低了废弃物排放。许谐兴[19]设计了橡胶微波自动连续硫化装置,为保证不同工艺流程中温度的要求,将加热环境分为第1硫化室和第2硫化室,前者内置微波加热装置、伸缩架和导轨,后者内置红外加热组件和输送导轨,多个轨道的设计提高了原料传输的速率,提升了工作效率。

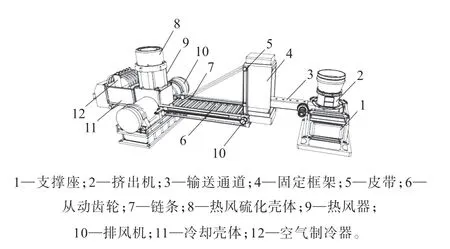

李庆领等[20]设计了一种轮胎辐射型微波硫化机,其内置充气胶囊和微波发生器,可根据胎坯各部位的需要提供不同的能量,降低了轮胎温度分布不均匀程度。J.TAKAHASHI[21]设计的轮胎硫化装置的微波频率可调,温度可控程度更高。J.MOCKAL[22]设计了含微波发生器的橡胶交联装置,内置的改变单元用于专门改变加热腔体的辐射场,以优化吸收辐射能量。黄侦阳等[23]设计了一种用于橡胶密封条生产的微波加热硫化箱(见图1),橡胶密封条在挤出机挤出成型后借助传送带快速进入微波加热硫化装置,同时降低了人工和时间成本。

图1 微波加热硫化箱系统结构示意Fig.1 Structural diagram of microwave heating vulcanization tank system

目前,在利用微波加热进行轮胎硫化过程中,需注意打火现象出现[24],防止由此导致的硫化不均,进而影响成品轮胎性能。

2 辐射加热预硫化技术

辐射加热预硫化是指高能射线离子在橡胶基体中激活橡胶分子,产生橡胶大分子自由基,而自由基相互结合,橡胶大分子发生交联反应。辐射加热预硫化可在常温常压下进行,胶料可无硫化体系,具有硫化速度快、节能、环境污染小等优点。目前,辐射加热的主要装置是电子加速器和Co60辐射装置,主要用于橡胶的预硫化阶段[25]。

辐射加热现象的发现和弹性体辐射加热预硫化的研究为橡胶辐射加热预硫化研究奠定了基础。最初,在研究铀化物和镭等化学物质中发现了辐射现象,随后,又发现阴极射线和α粒子作为辐射源可使多种小分子凝结成固体颗粒。在此基础上,开展了天然橡胶的辐射加热预硫化试验,结果表明,辐射加热可以使天然橡胶发生交联,实现部分硫化,硫化后的天然橡胶表现出较高的拉伸强度和优异的耐老化性能,这为橡胶辐射加热预硫化提供了可能。此外,Q.L.LI等[26]借助有限元模拟发现,轮胎在适当的温度下预热后硫化,其产生的气泡大幅度减少,硫化质量提升,由此得出提高温度均匀性可提高硫化均匀性,并进一步证实了橡胶预硫化的可行性和必要性。

最早的轮胎辐射预硫化技术研究始于20世纪50年代,并于20世纪80年代由美国费尔斯通公司研发出第1条轮胎辐射预硫化生产线[27]。该技术随后在美国、法国、德国、日本等多个国家的轮胎行业不断发展。

我国轮胎辐射加热预硫化技术起步晚,在2010年以前无电子加速器应用在轮胎的辐射加热预硫化方面。随着国家相关政策的落实,国内众多企业加大对橡胶辐射加热预硫化的研究力度,并取得不错的成效。北京三强核力辐射工程技术有限公司与辽源电缆有限责任公司共同合作,开展了辐射交联预处理轮胎胎体内衬的研究,经检测,采用辐射加热预硫化的子午线轮胎各项性能指标优异。2005年,北京首创轮胎有限责任公司与北京市射线应用研究中心合作开展了核辐射技术在橡胶轮胎生产中应用的研究[28],试制了205/45ZR17轿车子午线轮胎,研究表明,采用辐射加热预硫化的轮胎滚动阻力有所降低,动平衡和高速性能均有大幅提高。此外,江苏达胜加速器制造有限公司成功研制出高性价比的高能电子加速器[29],为我国轮胎辐射加热预硫化技术的科研和应用成本降低提供可能,大大减小了从国外购进辐射设备的投入。北京科辐辐射技术公司[30]生产的KFG-1型加速器采用了电子辐射交联法,对橡胶材料的适应性好,制备的轮胎性能好、成本低。

鉴于轮胎硫化能耗大、硫化时间长,辐射加热预硫化技术应用于轮胎行业时,大多采用电子加速器作为辐射源[31]。张琳等[32]借助高能电子加速器对填充炭黑与白炭黑的两种天然橡胶胶料进行辐射加热预硫化,结果表明,两种胶料的结合胶含量提高,硫化速度加快,滞后损失降低。M.C.YANG等[33-34]发现,在用高速电子束对轮胎进行辐射加热预硫化后,橡胶过渡层厚度减小,但未对轮胎性能产生不利影响,其中一个重要原因在于辐射加热后胶料的格林强度增大,轮胎部件在后续工艺中可保持稳定的尺寸和形状,有利于成品轮胎质量提升。以半钢子午线轮胎胎体帘布为例,采用湖北久瑞技术股份有限公司生产的电子束辐射加热预硫化设备对其进行辐射加热预硫化,设备的工作原理如图2所示。成因贵[35]研究了辐射剂量对电子束辐射加热预硫化效果的影响,结果表明,电子束辐射剂量会影响胎体帘布胶、帘布及其纤维原丝性能,并影响成品轮胎性能。李鹏等[36]通过试验亦证明,采用辐射剂量适当的电子束对载重子午线轮胎内衬层进行辐射加热预硫化后,预硫化内衬层截面的流动性减弱,层间渗透减少,同时提高了成品轮胎耐久性能和均匀性。程安仁等[37-38]先后将辐射加热预硫化工艺应用在全钢子午线轮胎硫化中,发现在不影响胎体物理性能的情况下,胎体抗变形能力和轮胎动平衡性能提高,同时节约了原料,降低了生产成本。

图2 电子束辐射加热预硫化设备工作原理示意Fig.2 Operating principle diagram of electron beam irradiation heating pre-vulcanization equipment

在实际应用方面,杨卫民等[39]设计了一种辐射加热预硫化装置,并对直压定型硫化机进行结构优化,将硫化机上装胎机械手下端的夹持机构卸下,并在装胎机械手的固定盘上安装辐射加热预硫化装置,实现了轮胎的辐照加热预硫化。王业敬等[40]设计了一种胎圈和轮胎结构,将电子束辐射加热预硫化膜作为胎圈包布层以防止周边胶料发生变形,提高了胎圈热稳定性和承载均匀性。赵文彦等[41]设计了一种轮胎材料辐射加热预硫化装置,采用电子加速器对传送带上的轮胎材料进行辐射以实现加热预硫化,在减少了天然橡胶用量的同时,提高了轮胎胎体抗拉强度,达到节约原材料、提高轮胎性能的目的。

目前,辐射加热预硫化技术面临提高电子束利用效率以及辐射剂量对轮胎过硫化影响[42]等问题。在安全性方面,放射性污染和辐射损伤[43]亦是当前的技术难题。同时,辐射加热技术主要用于橡胶的预硫化,难以独立完成橡胶的整个硫化过程,需辅以其他加热形式实现橡胶的完全硫化。

3 电磁感应加热硫化技术

电磁感应加热技术[44]作为一种新型加热技术,具有无污染、能耗大、效率高等优势,实现了电加热的技术升级和变革[45]。

刘肖英等[46]将电磁感应加热硫化技术应用到鼓式硫化机上对平带进行硫化,与传统加热硫化技术相比,其缩短了硫化周期,降低了生产成本,实现了高效节能。潘星等[47]在进行电磁感应加热硫化轮胎的试验时发现,电磁加热硫化可实现减小能耗、缩短温模时间、提高成品合格率、降低生产成本的目的。翟子程[48]提出电磁感应加热装置的磁芯缠绕方式,合理设定缠绕磁芯的个数和排布距离,并进行取点测温,得到更加均匀的温度场(见图3)。张金云等[49-50]通过试验证明,对于轮胎硫化,与传统加热硫化技术相比,电磁感应加热硫化技术的每个硫化周期能耗减小约86%,轮胎对称部位硫化温差降低7 ℃,能效和生产精度均有所提高。综上可知,电磁感应加热技术应用在轮胎硫化方面具有较大优势。

图3 金属内模电磁感应加热装置Fig.3 Electromagnetic induction heating device with metal inner mold

电磁感应加热用于轮胎硫化时,最先用于对金属外模热板的加热。李博等[51]提出一种单元式电磁感应加热硫化轮胎外模热板方案,试验表明,硫化所需温模时间缩短,成本降低。张正罗等[52]通过建模仿真发现用电磁感应对硫化机热板加热,电磁热板的磁场分布与线圈位置有关,线圈分布越密集处的涡流损耗越大,温度上升越快。陈超[53]通过建模得到电磁感应加热硫化机底板的影响因素,其中线圈距离底板的位置影响最大,电流大小次之,电流频率影响最小。

为进一步发挥电磁感应加热技术的电磁特性和节能优势,电磁特性和导热性俱佳的刚性内模被提出并不断改进[54-57],一定程度上解决了胶囊内模传热效率低和需经常更换的问题。孙贺等[58]设计了一种适合扁平率更大的轮胎刚性内模,为内模鼓瓦争取到更大地收缩空间。S.IDA等[59]设计了一种轮胎硫化模具和相应的生产工艺,将金属模具分为两部分,两部分分别拥有独立热源[60],增设导热率低的绝热部件,可提高轮胎各部位热量的均匀性。北京化工大学杨卫民教授团队联合三角轮胎股份有限公司对电磁感应加热的轮胎金属内模进行设计改良,先后实现模具结构从连杆式、斜楔式[61]到阶梯式[62]的多代演变,并提出了“窄瓦先行,宽窄齐停”的异步胀缩方式[63-64],将模具的适用范围从扁平率为30%及以下的轮胎扩展至扁平率为45%及以下的轮胎[65];后续又研发出一种轮胎成型工艺及装备[66],设计出了一套完整的轮胎生产工艺和系统。

采用金属内模和电磁感应加热结合,能进一步提高轮胎硫化温度的均匀性。杨卫民等[67]开发了轮胎直压成型电磁加热硫化方法及其专用内模,并包含相变材料(用于吸收高温区的多余热量),其减少了过硫化和欠硫化现象出现。刘斐[68]设计了轮胎内模电磁感应加热装置,通过合理设置磁芯高度、线圈电感量及其排列位置,将鼓瓦在纵向方向上的温差控制在合适范围内。谭晶等[69]利用COMSOL仿真软件进行轮胎电磁感应加热模拟后得出,可通过优化内模的线圈结构、匝数和位置,使内模的温度均匀性更佳,且系统可控性更好。

E.WLADIMIR等[70]进行了电磁感应加热多区橡胶硫化过程试验,将电磁感应加热形式的动态热源施加在钢和铝合金结合的模具上(见图4),结果表明,采取加热区和隔热区的多区加热设计能有效减少耦合现象,实现对硫化温度的分区控制,精度更优,硫化效果更佳,同时减小固化设备空间。

图4 电磁感应加热多区橡胶硫化过程示意Fig.4 Schematic diagram of electromagnetic induction heating multi-zone rubber vulcanization process

近年来,电磁感应加热技术与具有良好的电磁特性和导热性金属模具相辅相成,在橡胶硫化工艺方面得到了快速发展,有望推动轮胎硫化技术进一步前进。

4 结语

近年来,轮胎定型硫化机的硫化加热技术不断创新改进,以微波加热硫化、辐射加热预硫化和电磁感应加热硫化为主的新型加热硫化技术优势显著。随着金属内模的不断发展,电磁感应加热硫化技术发展更是突出,两者结合应用有望将我国轮胎硫化技术提升到一个新阶段。但目前该技术尚未在实践中广泛应用,为进一步提高轮胎硫化温度均匀性,可借助比例-积分-微分(PID)控制实现对硫化温度精度的优化控制,有效减小过硫化和欠硫化现象,加之引入智能算法的控制策略以有助于提高硫化温度精度和控制灵敏度,可进一步提高轮胎硫化温度的可调控性。