盾构机主驱动超大聚氨酯密封圈的研制及工程应用

何其平,徐 进

(1.中国铁建重工集团有限公司,湖南 长沙 410100;2.北京建科汇峰科技有限公司,北京 101105)

随着我国国力的日益强大,城市轨道交通进入了高速发展阶段。2020年,我国地铁运营总里程达到6 302.79 km,并以每年15%~20%的速度递增。盾构机作为一种隧道掘进的专用工程机械,在隧道施工过程中可有效控制地面沉降和减少施工对地面建筑的影响,尤其适合在隧道较长、埋深较大的情况下使用,既经济又安全[1]。据统计:2020年中国盾构机产量约为461台;2021年地铁建设用盾构机的需求量约为563台,按照4 000万元·台-1的价格估算,为年实现产值225亿元。

作为动力来源的主驱动系统是盾构机的核心组成部分,维护较为困难,因此需要更高的质量稳定性以降低维修频率和延长使用寿命[2]。在盾构机主驱动系统中,主驱动超大密封圈(简称密封圈)起到了至关重要的作用。完整可靠的主驱动密封圈一方面给主驱动轴承提供了良好的运转环境;另一方面,带有一定压力的润滑油脂向盾构机土仓侧强制挤出,可以有效地防止土仓内的泥砂进入主驱动系统内部而造成部件的磨损失效[3]。盾构机在地下掘进施工过程中,主驱动密封圈无法在隧道洞室内进行更换[4],如果出现密封圈损坏或因磨损而间隙过大等问题,会造成主轴承齿轮油泄漏或泥砂颗粒进入齿轮箱,引起主轴承或齿轮损坏,导致盾构机瘫痪,给盾构工程造成不可估量的经济损失及给施工人员带来非常严重的安全问题。因此,主驱动密封圈的结构和性能是影响盾构机使用寿命的重要因素。

盾构机在实际应用过程中工况环境复杂,其主驱动密封圈目前面临的主要问题包括:(1)由于渣土含砂量高、密封承受的水土压力高等苛刻条件,导致其密封性能不佳,使用寿命较短;(2)由于密封结构、安装方式及配套结构不合理,导致其密封性能不佳;(3)由于材料的性能限制,导致其密封耐高压能力不足;(4)由于尺寸较大,对成型模具要求较高,其生产过程较为复杂。因此,盾构机主驱动密封圈应满足耐水、耐磨、耐霉菌、耐油脂、强度高、压缩变形小等性能要求,故而该密封圈的结构设计、材质选择和性能提升研究引起了广泛关注。

聚氨酯(PU)由异氰酸酯和羟基化合物聚合而成,由于含强极性的氨基甲酸酯基,不溶于非极性溶剂,因此PU密封件的耐磨、耐高压、耐老化和耐油等性能远优于其他弹性体密封件[4-9],在一定的工作压力和温度范围内,不仅具有良好的密封性能,而且随着密封压力的增大还能自动调节密封性能。

本工作从结构仿真、材料选择、生产设备和工艺、产品评价系统以及实际应用验证等方面对盾构机主驱动超大PU密封圈(简称PU密封圈)进行研究。

1 结构设计

1.1 工作原理

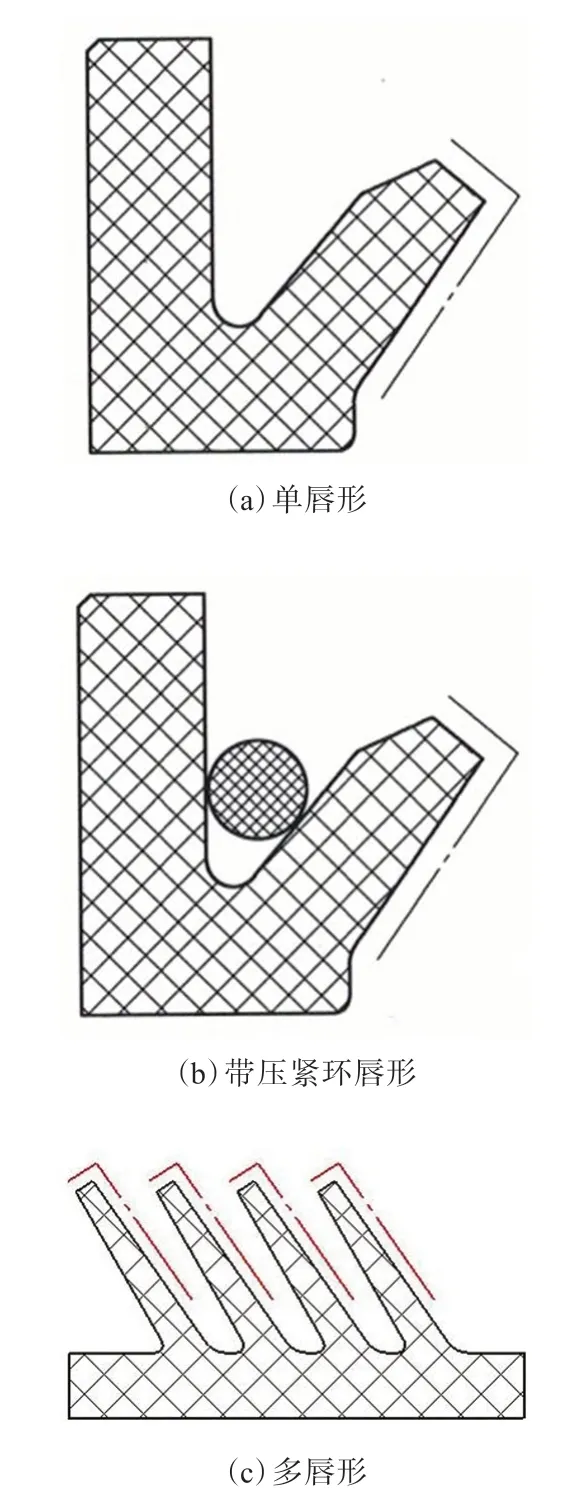

目前国外盾构机的主轴承密封圈均采用骨架式唇形密封圈,常见的唇形密封圈有单唇形密封圈、带压紧环唇形密封圈和多唇形密封圈[10](结构如图1所示)。唇形密封圈的工作面为唇口,在压力的作用下,唇口与密封面紧密贴合;与挤压型密封圈相比,唇形密封圈具有更强的自紧作用,且压紧环的使用进一步加强了其自紧效果。密封圈的结构设计要保证密封唇口有较好的跟随性,使其与旋转轴有最佳的接触角度,在保证密封效果的同时减小唇口的动接触面积,最大程度地降低摩擦发热和减小唇口磨损,使密封圈能较好地适用于各种压力工况[11-12]。

图1 常见的唇形密封圈结构示意Fig.1 Schematic of common lip-shaped sealing ring structures

1.2 边界条件设定

在制备盾构机主驱动密封圈之前,可利用有限元分析和多参数模拟技术,通过优化和联合各项参数,使密封圈达到更高标准,避免其引发事故[13-15]。

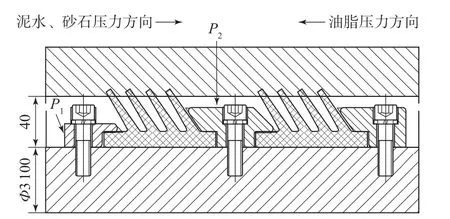

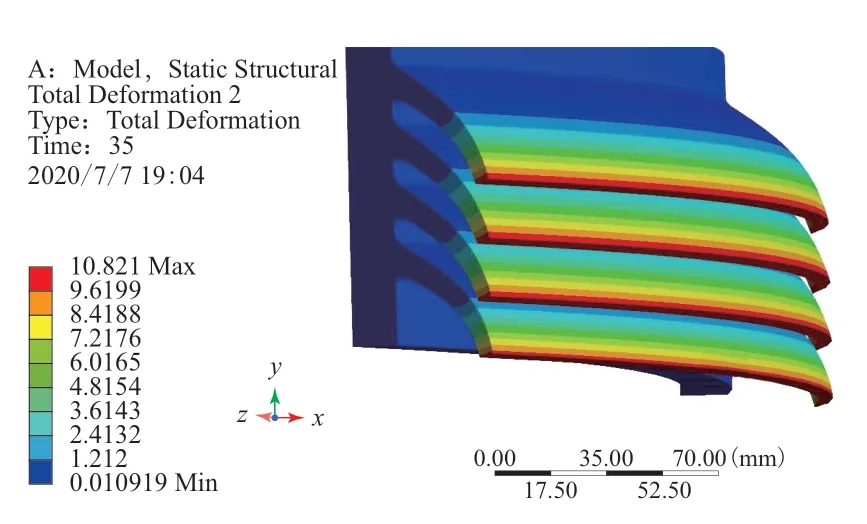

本工作模型为多唇形(四唇形)PU密封圈,利用有限元分析软件Ansys对其进行分析,研究外界压力(P1)、内部压力(P2)、压缩量以及旋转线速度下密封圈唇口与壳体的接触形式、各个部位的形变和应力分布等,为盾构机用PU密封圈的设计提供参考。

1.3 仿真分析

四唇形PU密封圈的安装示意见图2。使用介质为油脂、泥水和砂石等,被密封面为金属壳体。

图2 四唇形PU密封圈的安装示意Fig.2 Intallation diagram of four lip-shaped PU sealing ring

在温度为常温,P2为0 MPa,旋转线速度为100 m·min-1,P1分别为0.5,1.0,1.5,2.0和2.5 MPa时,PU密封圈的4唇与壳体紧密贴合,唇形部位变形最大。

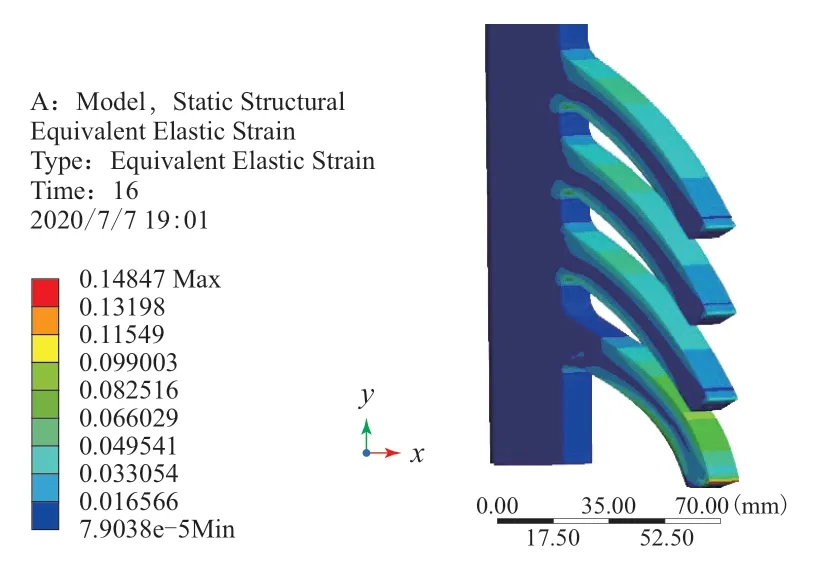

四唇形PU密封圈的应力和应变分布分别如图3和4所示(P1为2.5 MPa)。

图3 四唇形PU密封圈应力分布云图Fig.3 Stress nephogram of four lip-shaped PU sealing ring

图4 四唇形PU密封圈应变分布云图Fig.4 Strain nephogram of four lip-shaped PU sealing ring

从图3可以看出,四唇形PU密封圈的最大接触应力位于第2唇压第3唇处。

根据有限元分析结果,对四唇形密封圈的结构优化提出建议:PU密封圈的第4唇与密封圈压环接触,当P1较大且动态变化时,压环对密封圈的第4唇可造成戳伤,因此应将压环设计为圆角。

2 PU弹性体制备

2.1 主要原材料

聚醚多元醇,牌号PG-010,日本三菱化学公司产品;聚己内酯多元醇,牌号PD-01,日本大赛璐公司产品;己二酸聚酯多元醇,牌号PBA-110,华大化学集团有限公司产品;甲苯二异氰酸酯(TDI)、二苯甲烷二异氰酸酯(MDI)和异佛尔酮二异氰酸酯(IPDI),烟台万华聚氨酯股份有限公司产品。

2.2 主要设备和仪器

混合反应釜、分子混合型浇注机、接口机、测厚仪、邵氏硬度计、万能拉力试验机、冲击回弹仪、阿克隆磨耗仪和老化试验箱。

2.3 预聚物合成

在装有温度计、搅拌器和真空尾接管的反应釜中加入多元醇,在温度为100~120 ℃和压力为-0.096 MPa下体系脱水1~1.5 h后降温至50℃以下并加入二异氰酸酯,在氮气保护下于温度80~85 ℃下反应4 h,测量异氰酸酯基(—NCO)质量分数。在—NCO质量分数达到理论值后,体系真空脱气泡并降温密封,得到预聚物。

2.4 弹性体固化成型

将预聚物和扩链剂分别加入浇注机的A料罐和B料罐中。当A料罐和B料罐的温度达到设定温度后打循环20~30 min,并按照计量比对A组分和B组分进行标定,达到计量比后即可将在机头混合均匀的料浇注到模具中,常温固化4 h后在100 ℃烘箱中熟化12 h后,得到试样。

2.5 结果与讨论

2.5.1 二异氰酸酯选择

以聚醚多元醇和二异氰酸酯为原料,制备—NCO质量分数为6.5%的预聚物,后经扩链剂扩链合成PU弹性体。

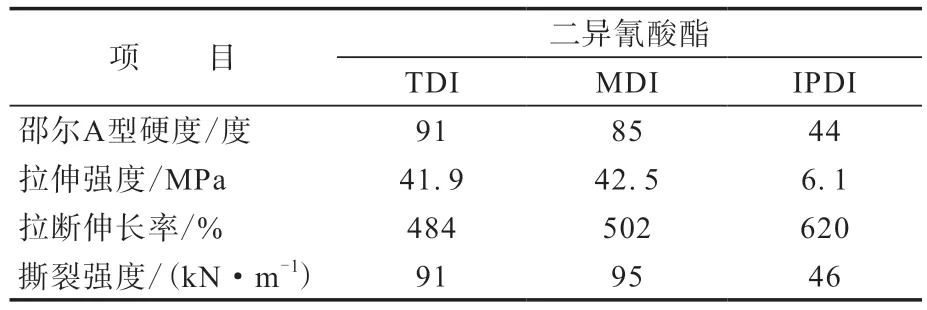

不同二异氰酸酯的PU弹性体物理性能如表1所示。

表1 不同二异氰酸酯的PU弹性体的物理性能Tab.1 Physical properties of PU elastomers with different diisocyanates

从表1可以看出,二异氰酸酯对PU弹性体的物理性能有较大影响。在预聚物—NCO质量分数相同的情况下,TDI基弹性体的硬度最大,拉伸强度、拉断伸长率和撕裂强度略小于MDI基弹性体,原因是TDI与其扩链剂二邻氯二苯胺甲烷(MOCA)相互作用,MOCA分子中含有的两个苯环和氨基与异氰酸酯基反应形成脲基,脲基可形成双氢键,从而赋予弹性体较大的硬度和刚性;IPDI分子为不对称的脂环族结构且两个—NCO的活性相差较大,导致其综合性能均较差;MDI基弹性体的扩链剂为1,4-丁二醇,其分子中不含苯环,且羟基与—NCO反应形成的氨基甲酸酯基仅形成单氢键,而MDI结构中含有对称的双苯环,其硬段易于聚集并产生一定程度的微相分离,因此MDI基弹性体的拉伸强度、拉断伸长率和撕裂强度均大于TDI弹性体,表现出较好的综合性能。

2.5.2 多元醇选择

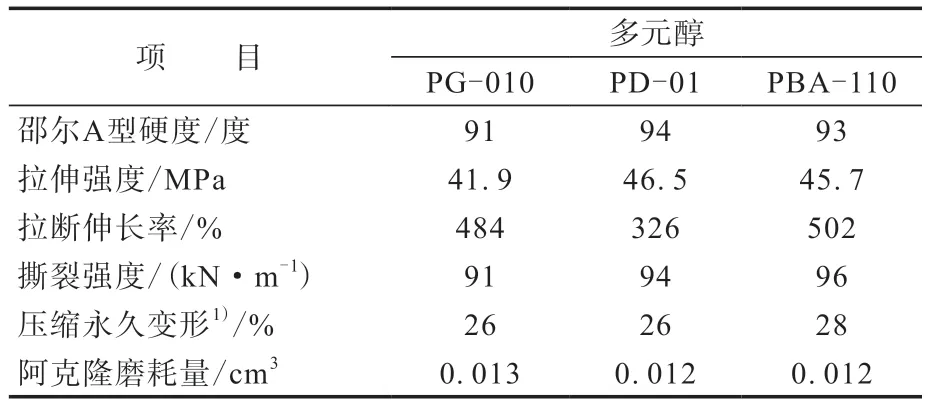

MDI和不同多元醇合成的PU弹性体的物理性能如表2所示。

从表2可以看出:PG-010基弹性体的硬度和撕裂强度最小,这是由于聚醚多元醇结构中醚氧基的极性低于酯基,结构柔顺性较好所致;PD-01和PBA-110结晶性较强,其弹性体的硬度和撕裂强度均大于PG-010基弹性体,且PD-01和PBA-110基弹性体的拉伸强度相近;PG-010和PD-01基弹性体的压缩永久变形小于PBA-110基弹性体是由于聚醚多元醇和聚己内酯多元醇分子链的柔顺性和弹性较好;PG-010基弹性体的阿克隆磨耗量略大于其他两种多元醇基弹性体是由于醚氧基的极性和内聚力较酯基低所致。

表2 不同多元醇的PU弹性体的物理性能Tab.2 Physical properties of PU elastomers with different polyols

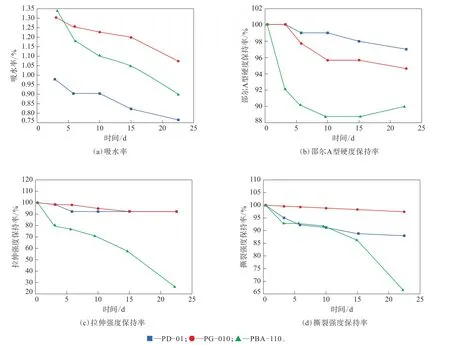

PU弹性体的耐介质性能主要取决于多元醇。不同多元醇合成的PU弹性体在70 ℃水中浸泡不同时间的性能变化如图5所示。

图5 PU弹性体在70 ℃水中浸泡不同时间的性能变化Fig.5 Property variation of PU elastomers soaking in 70 ℃ water for different time

从图5可以看出:PG-010基弹性体的吸水率和撕裂强度保持率最大,拉伸强度保持率与PD-01基弹性体相当,说明其耐水性最好;其硬度保持率小于PD-01基弹性体是由于醚基的吸水率高于酯基,所吸收的水分起到增塑剂的作用。

从工艺角度考虑,PD-01和PBA-110合成的预聚物粘度较大,浇注时物料流动性差,凝胶时间短,工艺性能较差;而PG-010合成的预聚物粘度较低,釜中寿命长,工艺性能好。因此,制备盾构机主驱动密封圈PU弹性体的多元醇首选PG-010。

无论是从生产工艺还是从盾构机使用工况的适用性来讲,选择PG-010与MDI合成的PU弹性体制备主驱动密封圈较为适合。

3 生产设备和工艺的改进

在盾构机主驱动PU密封圈的成型过程中,湿气和车间的粉尘会使密封圈的表面形成气泡、针孔和凹坑等缺陷,针对此类问题提出改进措施如下。

(1)对盾构机主驱动PU密封圈超净生产车间进行改造,确保生产环境的洁净和恒温恒湿,使生产车间洁净度达到10万级。

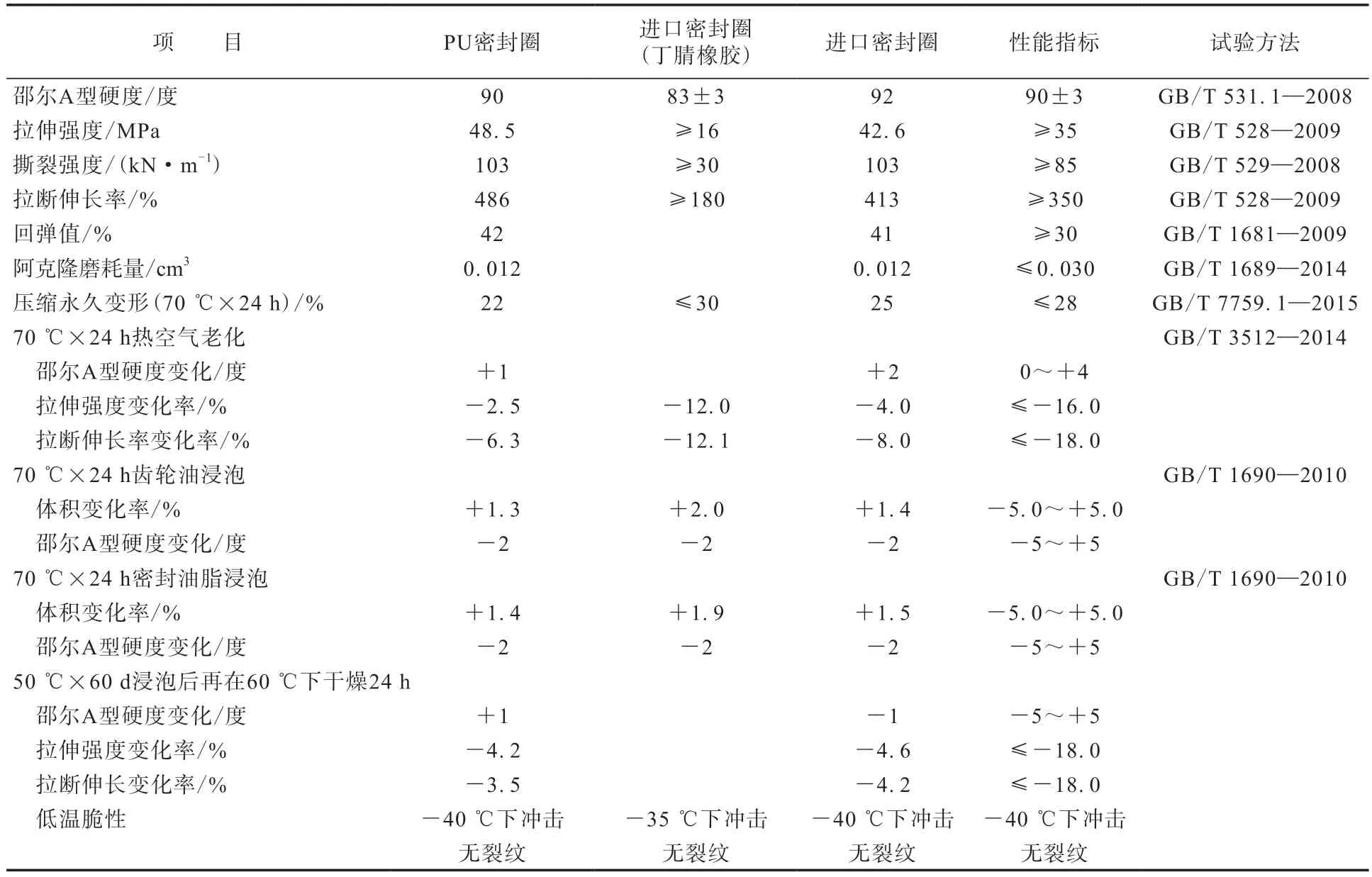

(2)使用具有高精度分子混合型浇注机和具有温度自补偿功能的连续硫化机,配备高精度温度、时间、速度控制系统,将自动计量浇注工艺、连续硫化工艺、整体成型工艺、恒温补偿工艺和精控模具尺寸形成有机结合,形成了一整套工艺可控的PU密封圈连续化生产线,所得产品基本无外观缺陷,产品质量、尺寸精度和综合性能得到明显提高。将本研制盾构机主驱动PU密封圈与两款进口同规格密封圈进行比较(见表3)可以看出,本研制PU密封圈的性能均达到或超过进口密封圈水平,可完全满足盾构机的使用要求。

表3 盾构机主驱动密封圈的性能比较Tab.3 Property comparison of main drive sealing rings of shield machine

(3)为评价盾构机主驱动PU密封圈的使用性能,自制了近工况模拟检测平台以评测密封圈动/静态的最大承压能力和背部开启能力及磨损情况,利用压缩疲劳测试机对连续硫化重点部位进行测试,得出主驱动PU密封圈产品常规疲劳寿命为90万次。

通过上述一系列的产品设计、制备、评价和应用验证,形成了具有国际先进水平的盾构机PU密封圈连续硫化生产技术。

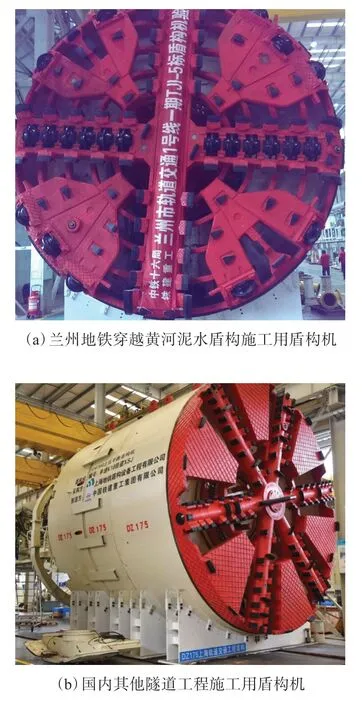

4 工程应用

为检验盾构机主驱动PU密封圈在实际工程中的应用性能,将本研制PU密封圈首先应用于兰州地铁穿越黄河泥水盾构施工工程[见图6(a)],PU密封圈显示了良好的密封、耐水和耐磨性能,克服了工作面鹅卵石含量大、砂石粒径大、强度高及含水量大的问题。目前,本研制PU密封圈已广泛应用于国内隧道工程施工[见图6(b)]。

图6 实际工程应用的盾构机主驱动PU密封圈Fig.6 Main drive PU sealing rings of shield machines for practical engineering application

5 结论

(1)通过有限元仿真技术,对盾构机主驱动PU密封圈的结构设计进行了优化。

(2)研究了主要原材料对PU弹性体性能的影响。

(3)通过对超净生产车间的改造、连续化生产设备和工艺配套、产品评测平台建立,使盾构机主驱动PU密封圈的产品性能、尺寸和质量得到严格把控。本研制PU密封圈在兰州地铁穿越黄河泥水盾构施工和国内其他隧道工程施工中均获得良好的应用效果。