丁基橡胶/单壁碳纳米管导电复合材料新型预分散熔融混炼工艺的研究

郭 新,康 乐,田 山,杨前勇,孙立水,刘光烨,刘 莉*

(1.青岛科技大学 高性能聚合物研究院,山东 青岛 266042;2.山东省青岛第六十七中学,山东 青岛 266042)

碳纳米管(CNTs)是功能性一维碳材料,分为单壁碳纳米管(SWCNTs)和多壁碳纳米管(MWCNTs)。SWCNTs是性能优异的导电填料,电导率高达6.6×105S·m-1[1-2]。橡胶是高强度和高伸长率的弹性体材料。橡胶与CNTs的复合材料能够兼具二者的优良性能,其高强度和高伸长率可保证其用于弯曲表面和可移动部件,可容纳各种形状的电路板等,适用于柔性电子器件以及航空航天、半导体、医疗领域橡胶制品[3-8]。丁基橡胶(IIR)气密性优异,同时具有良好的加工性能、耐天候老化性能、化学稳定性、机械柔韧性和生物相容性[9],是导电复合材料的优选基材。

IIR/CNTs导电复合材料制备的难点之一是CNTs在IIR基体中难以均匀分散,主要原因是CNTs的长径比很大,易产生物理缠结和聚集[10-11]。目前,橡胶/CNTs复合材料的制备工艺有多种,包括溶液混合[12-13]、胶乳混合[14-15]和熔融混炼[16]。溶液混合是先将橡胶与CNTs在溶剂中混合,然后将混合液浇铸在光滑的基底上,但溶剂蒸发后CNTs的附聚造成复合材料混合不均匀,使复合材料的性能降低[12-13]。胶乳混合是CNTs先在去离子水中分散,再与胶乳混合均匀,然后浇铸在玻璃板或其他光滑表面上,置于烘箱中干燥[17],但CNTs与橡胶的极性不同导致部分CNTs以聚集体的方式分散在橡胶基体中。熔融混炼是通过强剪切力将CNTs分散在橡胶基体中,但直径仅几十纳米的CNTs难以分散均匀[16]。从工业化和环保角度考虑,熔融混炼是优选工艺。预分散工艺是提高复合材料混炼均匀性的有效方法,可在一定程度上解决CNTs的团聚问题。

本工作对IIR/SWCNTs导电复合材料的预分散熔融混炼工艺进行研究,以期优选出分散效果明显优于传统熔融混炼工艺的预分散方法,制备物理性能优良、导电逾渗阈值较小的复合材料。

1 实验

1.1 主要原材料

IIR,牌号Exxon268,美国埃克森美孚公司产品;SWCNTs,牌号CNT100,北京德科岛金科技有限公司产品;纯水,实验室自制;乙醇(分析纯)、正己烷(分析纯)、聚氧乙烯辛基苯酚醚-10(简称OP-10)、氧化锌、硬脂酸、硫黄、促进剂MBTS和TMTD,市售品。

1.2 试验配方

IIR 100,SWCNTs 2,氧化锌 5,硬脂酸3,硫黄 1,促进剂MBTS 1,促进剂TMTD 0.5。

1.3 主要设备和仪器

SK1608型两辊开炼机,上海橡胶机械厂有限公司产品;RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;KSV-2RT100T型平板硫化机,东莞市科盛实业有限公司产品;GT-7016-AR型气压自动切片机和AI-7000S型拉力试验机,高铁检测仪器(东莞)有限公司产品;LX-A型橡胶硬度计,上海险峰电影机械厂产品;SBC-12型离子溅射仪,北京中科科仪股份有限公司产品;JSM-7500F型场发射扫描电子显微镜(SEM)和JEM2100型透射电子显微镜(TEM),日本电子株式会社产品;EM UC7型超微切片机,德国徕卡公司产品;Novocontrol型宽频介电阻抗谱仪,北京汇德信科技有限公司产品。

1.4 试样制备

采用传统干法熔融混炼工艺制备的复合材料(混炼胶及硫化胶)记为T1。

将乙醇与SWCNTs按25∶1的质量比混合后超声处理0.5 h得到SWCNTs悬浮液;SWCNTs悬浮液和IIR先在开炼机上于88 ℃下熔融混炼,再与促进剂(MBTS和TMTD)、活性剂(硬脂酸和氧化锌)、硫黄在常温下混炼,将混炼胶放在真空烘箱中干燥至质量恒定,制备的复合材料(混炼胶及硫化胶)记为T2。

在T2的预分散工艺基础上,用正己烷代替乙醇作为溶剂,混炼温度为78 ℃,制备的复合材料(混炼胶及硫化胶)记为T3。

在T2的预分散工艺基础上,用纯水代替乙醇作为溶剂,混炼温度为110 ℃,制备的复合材料(混炼胶及硫化胶)记为T4。

在T2的预分散工艺基础上,用OP-10水溶液(质量浓度为2 g·L-1)代替乙醇作为分散液,混炼温度为110 ℃,制备的复合材料(混炼胶及硫化胶)记为T5。

在T5的预分散工艺基础上,先将超声处理后的SWCNTs悬浮液在烘箱中烘干,再与IIR和小料在常温下混炼,制备的复合材料(混炼胶及硫化胶)记为T6。

1.5 测试分析

1.5.1 pH值

SWCNTs 的pH值按照GB/T 3780.7—2016《炭黑 第7部分:pH值的测定》进行测试。

1.5.2 硫化特性

硫化特性采用RPA2000橡胶加工分析仪按照GB/T 16584—1996《橡胶 用无转子硫化仪测定硫化特性》进行测试,测试温度为170 ℃。

1.5.3 物理性能

邵尔A型硬度按照GB/T 531.1—2008《硫化橡胶或热塑性橡胶 压入硬度试验方法 第1部分:邵氏硬度计法(邵尔硬度)》进行测试;拉伸性能按照GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》进行测试,拉伸速率为500 mm·min-1。

1.5.4 微观形貌

将硫化胶试样用导电胶固定到样品台上,再进行淬断断面喷金,正、侧面喷金60 s,加速电压为200 kV,采用SEM观察试样断面。

采用TEM观察IIR基体中SWCNTs的网络形貌,超薄切片采用EM UC7型超微切片机制备。

1.5.5 Payne效应分析

Payne效应分析按照ASTM D 6204—2015《转子流速计测定橡胶非硫化流变特性的标准试验方法》进行,以剪切模式对混炼胶进行应变扫描,测试条件为:温度 100 ℃,应变范围 0~100%,频率 1 Hz。

1.5.6 电学性能

将硫化胶裁成直径为25 mm的圆形,进行正、反面喷金,采用宽频介电阻抗谱仪测试电学性能。

2 结果与讨论

2.1 硫化特性

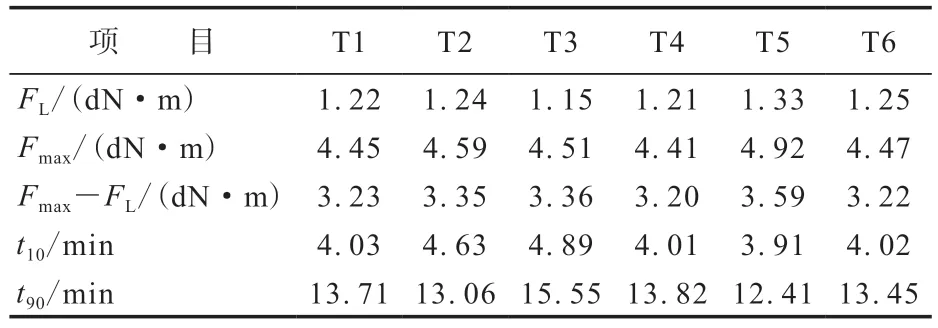

不同预分散熔融混炼工艺对IIR/SWCNTs导电复合材料硫化特性的影响如表1所示。

表1 不同预分散熔融混炼工艺对IIR/SWCNTs导电复合材料硫化特性的影响Tab.1 Effects of different pre-dispersion melt mixing processes on curing characteristics of IIR/SWCNTs conductive composites

从表1可以看出,采用不同预分散熔融混炼工艺制备的复合材料中,T5的FL和Fmax最大,可能是因为SWCNTs在IIR基体中分散较好,并吸附了更多的橡胶分子链,提高了复合材料抵抗变形的能力。T5的Fmax-FL也最大,交联程度最高,原因是SWCNTs获得了较好的分散性,SWCNTs之间的缠结点分布均匀,相当于增加了物理交联,使复合材料的总体交联程度提高[18]。SWCNTs的pH值为7.5,碱性助剂对硫化起促进作用,但因复合材料的加工工艺差异较大,硫化速度存在差异,T5的t90最短,硫化速度最快。

从表1还可以看出,T3的t10和t90最长,这是因为正己烷在真空干燥工艺过程中难以去除干净,残留的正己烷在复合材料硫化过程中产生了大量的针孔状结构,影响热量传递,降低了导热速度,导致复合材料的硫化速率降低。T6的FL,Fmax,t10和t90与T1相近,这是因为SWCNTs悬浮液先干燥造成SWCNTs团聚,影响了其在IIR基体中的分散效果。其他试样的硫化特性差异较小。

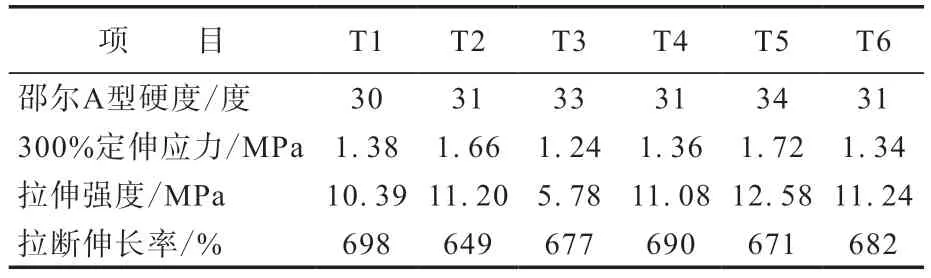

2.2 物理性能

不同预分散熔融混炼工艺对IIR/SWCNTs导电复合材料物理性能的影响如表2所示。

表2 不同预分散熔融混炼工艺对IIR/SWCNTs导电复合材料物理性能的影响Tab.2 Effects of different pre-dispersion melt mixing processes on physical properties of IIR/SWCNTs conductive composites

从表2可以看出,采用不同预分散熔融混炼工艺制备的复合材料中,T3的300%定伸应力和拉伸强度最低,主要原因是正己烷与IIR具有良好的相容性,残留的正己烷在硫化过程中气化发泡,在复合材料内部形成很多肉眼可见的孔状结构,使得复合材料受到外力作用时出现应力集中。T5的邵尔A型硬度、300%定伸应力和拉伸强度最高,其原因是SWCNTs在OP-10水溶液中形成了良好的预分散,在熔融混炼后SWCNTs在IIR基体中分散良好,促进SWCNTs吸附了更多的橡胶分子链,提高了复合材料的强度;均匀分散的SWCNTs形成了搭接网络结构,保证了复合材料变形的一致性,同时这种物理搭接网络与硫化化学交联网络共同作用,提高了复合材料抵抗变形的能力。T2具有较高的300%定伸应力和拉伸强度,说明SWCNTs在乙醇中也达到了相对较好的预分散,但分散效果次于T5中的SWCNTs。T6的邵尔A型硬度、300%定伸应力和拉伸强度与T1接近,低于T5,这是因为超声处理后的SWCNTs悬浮液烘干导致SWCNTs产生团聚,在IIR基体中难以均匀分散,从而降低了复合材料的物理性能。

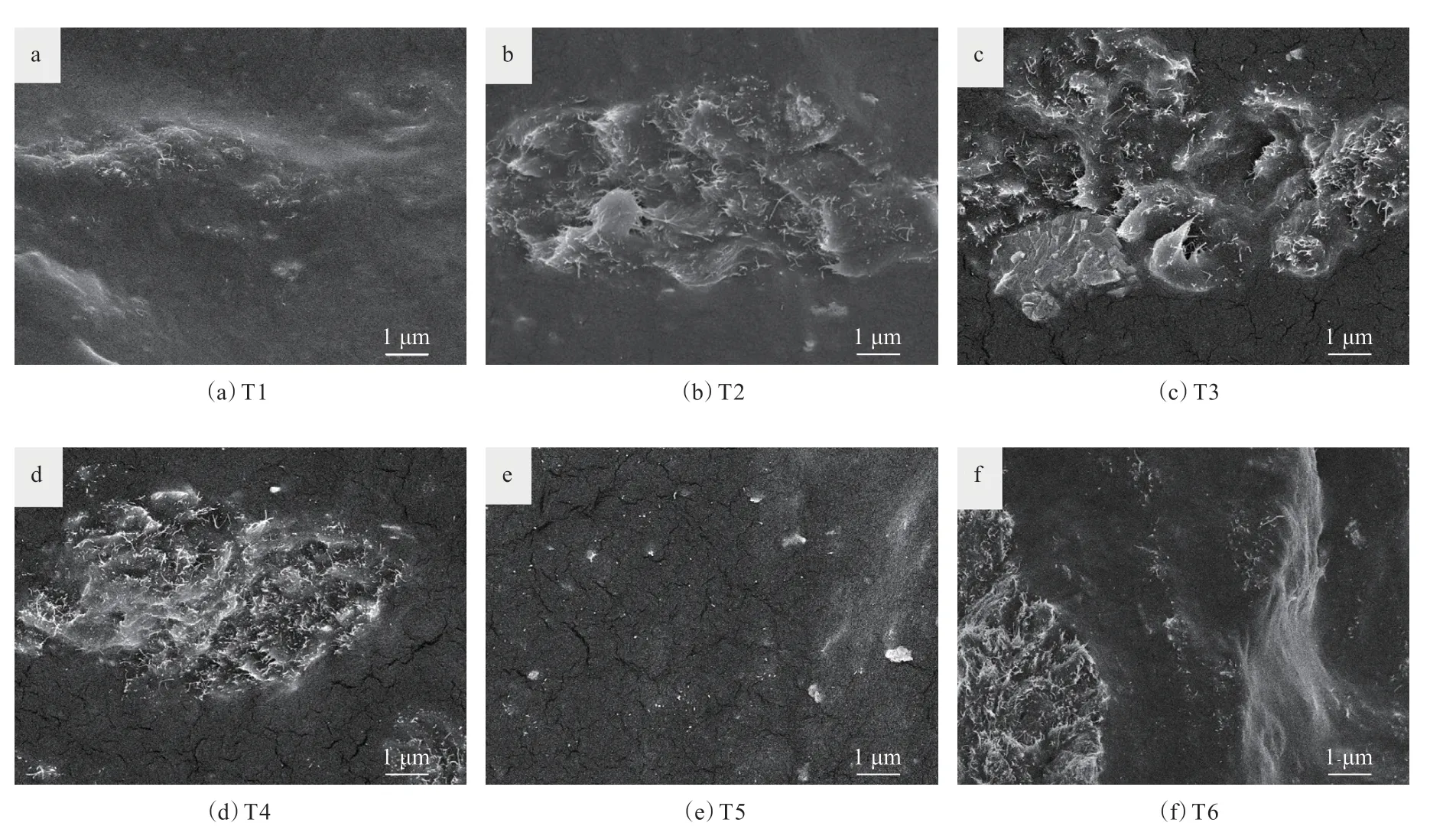

2.3 微观形貌

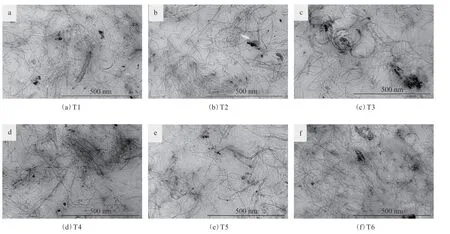

采用不同预分散熔融混炼工艺制备的IIR/SWCNTs导电复合材料的SEM和TEM照片分别如图1和2所示。

从图1可以看出,在T1,T2,T3,T4和T6中,SWCNTs在IIR基体中产生大量团聚,没有获得较好的分散性,甚至在多处区域中没有观察到SWCNTs,在这种情况下SWCNTs团聚体因被IIR基体包裹,难以均匀搭接形成导电通路,载流子难以通过不完整的导电路径跃迁,只能局限在某个区域内,难以贯穿整体,因此用乙醇、正己烷、纯水超声处理的SWCNTs与IIR混炼以及用OP-10水溶液超声处理的SWCNTs先干燥再与IIR混炼都不能使SWCNTs在IIR中均匀分散。而采用OP-10水溶液超声处理的SWCNTs与IIR湿法熔融混炼制备的T5中,SWCNTs在IIR基体中实现了均匀的分散。

图1 采用不同预分散熔融混炼工艺制备的IIR/SWCNTs导电复合材料的SEM照片(放大倍率10 000)Fig.1 SEM photos of IIR/SWCNTs conductive composites prepared by different pre-dispersion melt mixing processes(10 000 of magnification)

从图2可以更加清晰地看到,在T1,T2,T3,T4和T6中,分散不均匀的SWCNTs以团聚方式集中在IIR基体局部,而在T5中SWCNTs以接近单分散的形式分布于IIR基体中。

图2 采用不同预分散熔融混炼工艺制备的IIR/SWCNTs导电复合材料的TEM照片(放大倍率20 000)Fig.2 TEM photos of IIR/SWCNTs conductive composites prepared by different pre-dispersion melt mixing processes(20 000 of magnification)

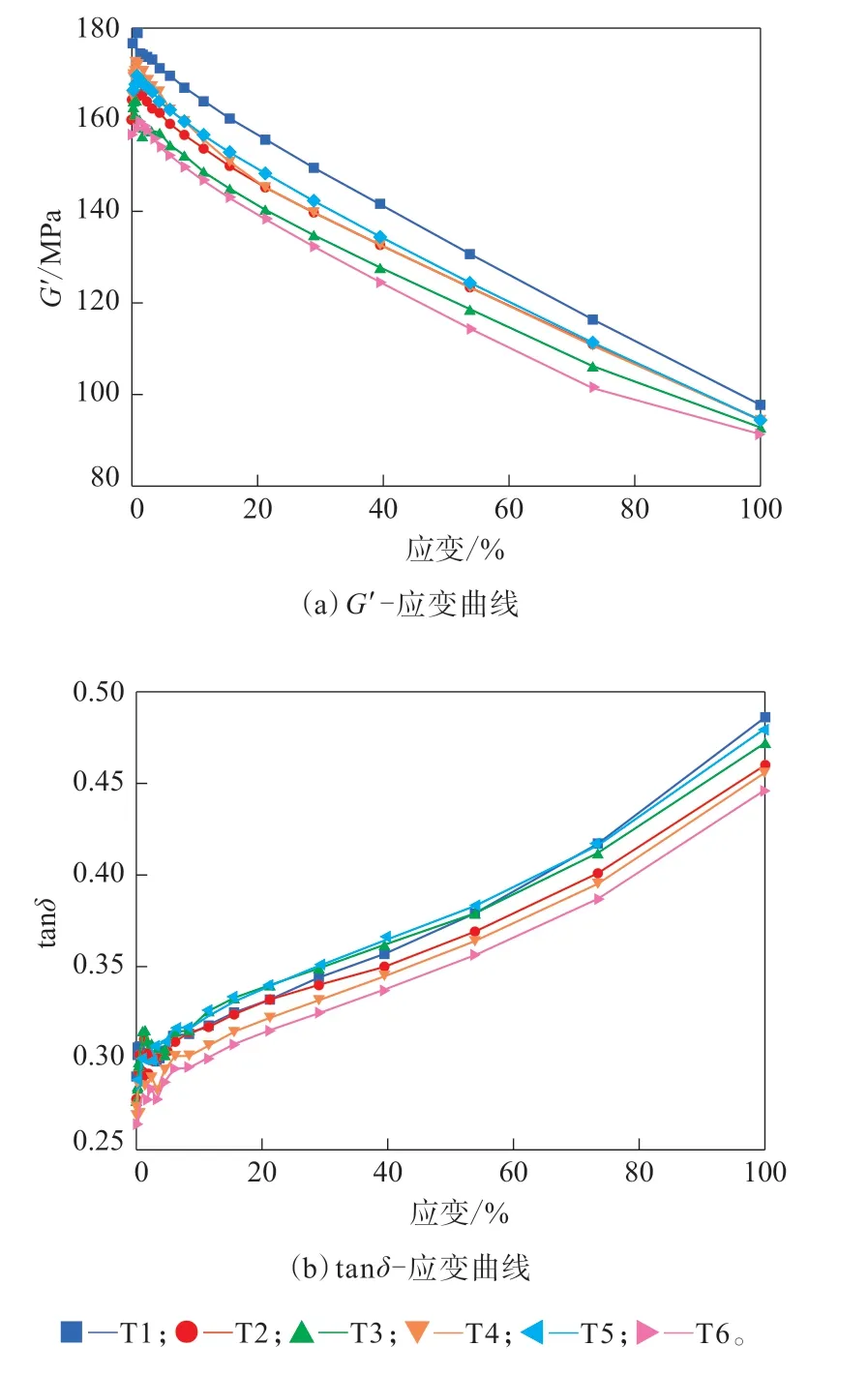

2.4 Payne效应分析

不同预分散熔融混炼工艺的IIR/SWCNTs导电复合材料的应变扫描曲线如图3所示(G′为储能模量,tanδ为损耗因子)。

图3 不同预分散熔融混炼工艺的IIR/SWCNTs导电复合材料的应变扫描曲线Fig.3 Strain sweep curves of IIR/SWCNTs conductive composites with different pre-dispersion melt mixing processes

从图3(a)可以看出,随着应变的增大,复合材料的G′急剧减小,其原因是IIR与SWCNTs之间的相互作用较弱,填料网络在高应变下受到破坏,存在着明显的Payne效应。T1的G′最大,T6的G′最小,说明不同预分散熔融混炼工艺对IIR/SWCNTs复合材料的G′有影响,但SWCNTs在IIR基体中的分散程度与G′没有直接相关性。

从图3(b)可以看出,随着应变的增大,复合材料的tanδ急剧增大,这是因为应变增大加剧了橡胶分子链间的摩擦和滞后损失。6种复合材料的tanδ差异不大,说明不同预分散熔融混炼工艺对复合材料tanδ的影响较小。

2.5 导电性能和导电逾渗阈值

2.5.1 导电性能

不同预分散熔融混炼工艺对IIR/SWCNTs导电复合材料导电性能的影响如图4所示。

图4 不同预分散熔融混炼工艺对IIR/SWCNTs导电复合材料导电性能的影响Fig.4 Effects of different pre-dispersion melt mixing processes on conductivities of IIR/SWCNTs conductive composites

从图4(a)可以看出:采用不同预分散熔融混炼工艺制备的复合材料的电导率与频率的相关性差异较大;T1,T4和T6的电导率较小,属于绝缘状态;T2,T3和T5的电导率较大,其SWCNTs含量处于导电逾渗阈值范围内,说明T2,T3和T5的预分散熔融混炼工艺有助于形成SWCNTs导电网络;在T2,T3和T5中,T2的电导率最小,T3居中,T5的电导率最大;T2的电导率略大于T1,T4和T6,并且呈现随频率增大而线性增大的趋势,可见T2接近导电逾渗状态,其导电网络不够完善和均匀;T3的电导率较大,当频率大于103Hz时,T3的电导率随着频率的增大而快速增大,这说明用正己烷预分散SWCNTs的方法对SWCNTs在IIR中较好地分散并形成导电通路有效。SWCNTs在IIR基体中形成了较好的三维网络连接,促进了电荷载流子在IIR中的传递。

在6种复合材料中,T5的电导率最大,与频率的相关性最低,这得益于SWCNTs在IIR基体中良好地分散,构建了优良的导电网络结构,从而使复合材料表现出较好的导电性能。T5的电导率随频率的增大而线性增大,这是因为复合材料内部有大量的电荷载流子,电荷载流子的跃迁因频率增大而获得更充足的能量,以不稳定的状态从场中激发,提高了导电性能。

与其他预分散工艺相比,T5预分散熔融混炼工艺选用的表面活性剂OP-10大大提高了SWCNTs在IIR基体中的分散性。OP-10具有较长的非极性基团,疏水能力强,亲水亲脂平衡值较低,无水时亲水基团隐藏在亲脂基团中。在水的作用下,OP-10的分子空间构型发生变化,亲水基团暴露在水分子中,而疏水基团被亲水基团包裹,SWCNTs通过氢键与OP-10的醚基团和水分子结合,实现SWCNTs在OP-10水溶液中的良好分散。在湿法熔融混炼过程中,将SWCMTs/OP-10水溶液直接加入到IIR基体中,避免了干燥引起的SWCNTs团聚。随着高温湿法混炼引起的水分损失,OP-10的非极性亲脂基团露出,OP-10的非极性基团与IIR良好的相容性大大提高了SWCNTs在IIR基体中的分散性。但用OP-10水溶液超声处理的SWCNTs烘干后再与IIR经干法熔融混炼制得的T6的电导率远小于T5,说明干燥过程中水分的蒸发打破了SWCNTs在OP-10水溶液中的分散平衡而产生团聚,从而降低了SWCNTs在IIR基体中的分散性。采用乙醇、正己烷超声处理的SWCNTs的分散性不如用OP-10水溶液超声处理的SWCNTs,但正己烷的分散效果优于乙醇,这是因为SWCNTs与正己烷的亲和性好于与乙醇的亲和性。

从图4(b)可以看出,T1,T4和T6的介电常数较小且与频率相关性低,产生弱介电响应是因为SWCNTs的分散性差,分散界面较少,界面极化效应很弱,复合材料中累积的电荷少。T2,T3和T5的介电常数较大,其中T5的介电常数最大,T3次之,说明SWCNTs在IIR基体中的分散性越好,产生的界面极化效应越强,偶极子越多,系统中储存电荷的能力越强,介电常数越大。T3和T5的介电常数随频率的增大而减小,这是因为偶极子无法快速重新定向以响应外加电场的变化。

复合材料的介电损耗主要是由偶极子反复摩擦引起的极化损耗造成,SWCNTs在IIR基体中的分散性越好,产生的偶极子越多,偶极子摩擦引起的极化损耗越大,介电损耗也越大,这从图4(c)可以看出。此外,在高频率下,由于弛豫现象造成复合材料的介电常数随频率的增大而减小,因此其介电损耗因子也减小。

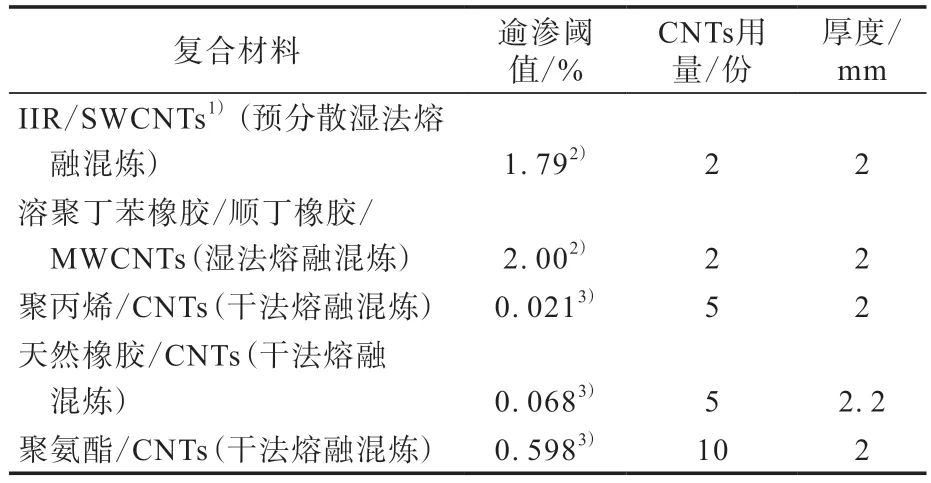

2.5.2 导电逾渗阈值

用CNTs和高分子材料制备导电复合材料[19-23]是可穿戴材料、传感器材料领域的重要研究课题。表3列出了部分同类复合材料的导电逾渗阈值[14,24-26]。

表3 聚合物/CNTs复合材料的导电逾渗阈值对比Tab.3 Comparison of conductive percolation thresholds of polymer/CNTs composites

从表3可以看出,本工作用预分散熔融混炼工艺制备的IIR/SWCNTs复合材料的导电逾渗阈值为1.79%,SWCNTs用量为2份,均属于较小值。

3 结论

(1)分别采用乙醇、正己烷和OP-10水溶液先对SWCNTs进行超声预分散处理,再将其与IIR通过湿法熔融混炼制得IIR/SWCNTs导电复合材料,3种复合材料的导电性能均优于用传统熔融混炼工艺制备的IIR/SWCNTs导电复合材料。

(2)采用OP-10水溶液对SWCNTs超声预分散处理的效果最好。OP-10能显著地改善SWCNTs在水中的分散效果,并改善SWCNTs与IIR的相容性,有利于实现导电网络的构建、提高IIR/SWCNTs导电复合材料的导电性能。

(3)先用OP-10水溶液超声预分散SWCNTs后再烘干的干法熔融混炼工艺和仅用纯水超声预分散SWCNTs的湿法熔融混炼工艺都无法显著提高SWCNTs在IIR基体中的分散性,其IIR/SWCNTs导电复合材料的导电性能较差。

(4)用OP-10水溶液超声预分散湿法熔融混炼工艺制备IIR/SWCNTs导电复合材料,工艺简单、环保,SWCNTs用量较小,复合材料的导电逾渗阈值较小。该工艺有望用于抗静电密封制品领域。