柴油加氢改航煤加氢反应器的改造要点分析

王俊杰,丁建亚,谈东辉,严 炳,孙竞男

(镇海石化工程股份有限公司,浙江 宁波 315000)

中国石化东部某炼厂通过结构调整,未来常减压装置常一线航煤将达到218万t/a,而现有的两套航煤加氢装置(原料处理量分别为70万t/a和100万t/a)原料处理能力仅有170万t/a,存在一定的缺口;另外,按照柴油产品质量升级规划,该厂一套200万t/a柴油加氢精制装置因反应压力等级低等原因闲置。

通过对现有200万t/a柴油加氢精制装置反应系统、分馏系统等进行改造,将加工能力由200万t/a柴油加氢精制装置转变为230万t/a航煤液相加氢装置,该装置以常一线直馏煤油为原料,采用新型液相加氢工艺,经过催化加氢反应进行脱硫、脱氮、烯烃饱和及部分芳烃饱和生产航空煤油,精制煤油满足3号喷气燃料技术要求[1]。

1 反应器改造概况

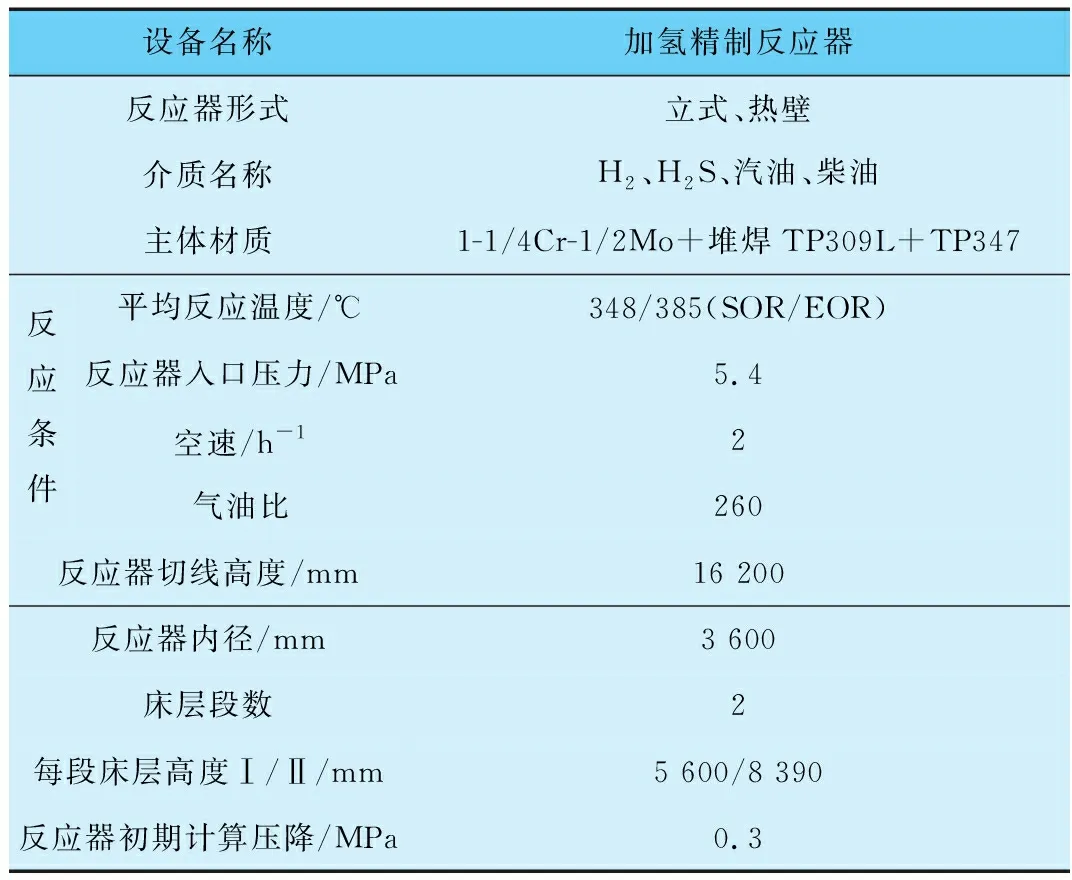

加氢反应器是该装置的核心设备,已经运行了十多年,反应器现在的安全状况需要全面评估。该装置采用热壁加氢反应器,内设两个催化剂床层。原有加氢反应器规格见表1,改造后反应器主要操作条件见表2。

表1 反应器规格

表2 改造后反应器主要操作条件

通过对反应器前后工况进行对比,并对反应器材料、实际壁厚和质量安全状况进行检验、检测,在满足原设计文件的规定并对改造风险进行评估后,确定对加氢精制反应器壳体利旧,改造为液相加氢反应器。

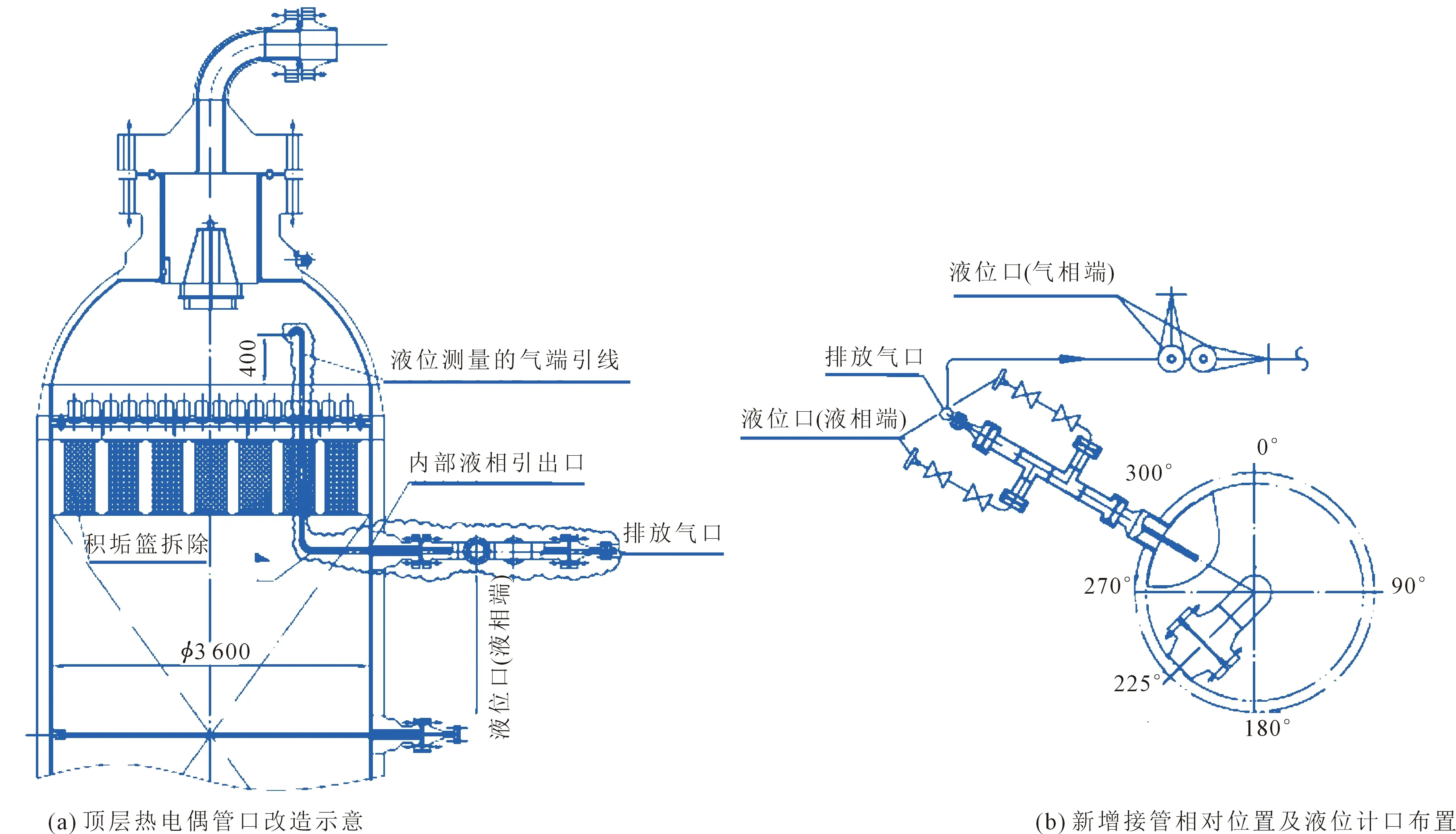

由于原反应器主体材质1-1/4Cr-1/2Mo+堆焊TP309L+TP347,在本体上施焊需整体热处理,且在原设备上开口存在开裂风险,同时后续还要进行无损检测及水压试验。而本次改造又是利用大修期间完成,工期紧,从风险识别、简化工序及缩短工期考虑,本次改造不涉及反应器本体,不允许在本体上施焊或引弧。设备改造内容如下:①加氢精制反应器原顶层热电偶管口内部部分割除并增焊排气管,外部增设法兰锻件并加装液位计,改造后的热电偶管口用途改为排放气口;②原反应器内件积垢篮割除。具体改造示意见图2[3]。

图1 反应器改造示意注:管口改造成内外套管,外管为反应器套管液位计液相引出口;内管为套管液位计气相引出口,同时是反应器顶气相排放抽出口。

催化剂厂家建议,从装置上周期运行情况看,原料油中有焦化柴油,由于焦化柴油中硅含量较高,为保证下一周期催化剂性能,建议对上床层催化剂进行撇头处理,剩余催化剂再生后继续使用,不足部分由FHUDS-8催化剂补充,并更换保护剂,同时取消积垢篮筐。催化剂装填方案及理化性质见表3和表4。

表3 反应器催化剂装填数据(以氧化态计算)

表4 保护剂和催化剂理化性质

2 反应系统流程描述

装置改造后,自装置外来的常一线煤油经原料油过滤器、原料油脱水器除去原料中大于25μm的颗粒并脱水后,进入原料油缓冲罐,经加氢原料泵升压后与装置外来的一部分化肥氢混合,进入精制航煤/原料油换热器与精制航煤换热,再进入反应流出物/混合进料换热器与反应流出物换热后,经反应进料加热炉加热至反应温度后,与另外一部分化肥氢混合,混合后的物流经混合溶解器使氢气完全溶解在油中,之后进入液相加氢精制反应器进行脱硫、脱硫醇、脱酸等反应。反应器顶部设置液位及压力控制,以保证加氢反应始终处于纯液相的空间,并维持反应压力的稳定[2]。

自加氢精制反应器顶部来的排放气经空冷器冷却至50℃后,进入冷高压分离器进行气液分离。顶部气体送至火炬,底部凝液送至原料油缓冲罐。

自反应器出来的反应流出物与混合进料换热后进入热高压分离器。热高分油在热高压分离器液位调节控制下,降压后送至分馏部分的航煤汽提塔。上述流程描述见图2。

图2 反应系统流程示意注:1—原料油过滤器; 2—原料油脱水器;3—原料油缓冲罐;4—加氢原料泵;5—注氢混合器;6—精制航煤/原料油换热器;7—反应流出物/混合进料换热器;8—反应进料加热炉;9—注氢混合器;10—加氢精制反应器;11—热高压分离器;12—热高分气空冷器;13—冷高压分离器;

3 主要控制方案

装置改造采用新型液相加氢工艺,反应器部分的控制方案与改造前有较大变化,其他部分控制方案基本相同。

3.1 反应器液位控制方案

通过将反应器顶部第一根热偶改造为反应器液位测量的气端引线及排放气引出口,将反应器中段高压氮气吹扫线(仅停工时用)作为反应器液位测量的液端,建立液位测量及液位控制系统。

液相加氢反应器入口管线设置注氢混合器用于补充新氢,进而保证加氢反应的需要,床层顶部保持一定的气相空间(即控制上部分床层的液位),以保证加氢反应的顺利进行和反应系统压力的稳定[2]。床层液位设置为选择控制,可以根据实际操作情况选择床层液位与排放气压力串级控制或床层液位与反应器流出物流量串级控制。

反应器液位计设计测量范围为1 400mm,现场实际按运行液位控制在30%~40%之间。开工初期,为使催化剂能够与液相充分接触液位可能达到70%,高液位或工况波动时液体有可能窜至气相引出管,导致出现液位计差压不准、指示突然回零风险。现有反应器液位计是利用反应器内气液相密度差来测量液位,为防止液位指示突然回零,可采取下列措施:①在反应器排气调节阀前增加吹扫氢,防止液体窜至气相引出管(主要用于开工时);②开工初期适当控制反应器顶部压控阀阀门开度,增加一定排气量保证窜进气相管线的液体及时排除;③施工条件允许时,改进内部气相引出管结构,将内部气相管适当抬高,并增加“挡雨帽”防止液体带入气相管。

3.2 反应器压力控制

反应器压力高时,液位低;压力低时,液位高。在正常生产中,当反应器压力升高并超过压力设定值时,会打开排放气调节阀开度,使气相空间压力降低,反应器液位随之上升,反之亦然[2]。但当反应器液位3取2异常升高并超过液位高限(≥90%)时,排放气调节阀会全关,此时如果反应器压力继续升高,则会引起反应器安全阀起跳,反应器泄压的同时装置停车。

4 结语

将柴油加氢装置改为航煤加氢装置,反应器是其改造部分核心设备,从减少投资及缩短工期角度考虑,可以选择对反应器进行利旧改造。但需对反应器工况变化、本体结构、内件、催化剂、控制方案、相关配管等进行重新评估,只有抓住反应器改造各要点,全方位考虑才能确保反应器利旧改造的可行性及可靠性。