粉煤气化炉渣口尺寸对气化性能的影响

黄成龙

(广西华谊能源化工有限公司,广西 钦州 535000)

我国是以煤为主要能源资源的国家,煤炭资源丰富,油、气资源不足,发展现代煤化工既符合我国的资源禀赋特征,有利于行业的结构调整,形成创新驱动发展的新格局,对推进煤炭清洁高效利用、保护生态环境、保障国家能源安全、促进全国现代煤化工的发展及经济转型发展具有重大意义[1-4]。采用高效清洁的先进煤气化技术,不仅可以促进煤化工产业节能环保和资源的高效利用,还可以提升行业的装备技术水平,提高煤化工企业的核心竞争力。

在当前“双碳”以及节能减排的时代背景下,气流床气化技术以其清洁高效地利用煤炭资源的特点已经成为目前煤化工的重要技术工艺之一。煤化工行业的关键技术之一是煤气化技术,而煤气化技术的核心是气化炉。目前,煤化工领域采用的气化方式有两种:一种干粉气化,另一种水煤浆气化[5-7]。气化炉的气化室主要采用耐火砖结构和水冷壁结构两种形式,与气化室下部相连为激冷室或辐射段+激冷段结构[8-10]。而气化炉渣口是气化室与后续降温设备的重要连接点,其结构尺寸和材料选择影响着气化经济性、检修时间、使用寿命、排渣性能、粗细渣等[11-15],在实际生产中需要予以足够重视。

1 粉煤气化炉现状

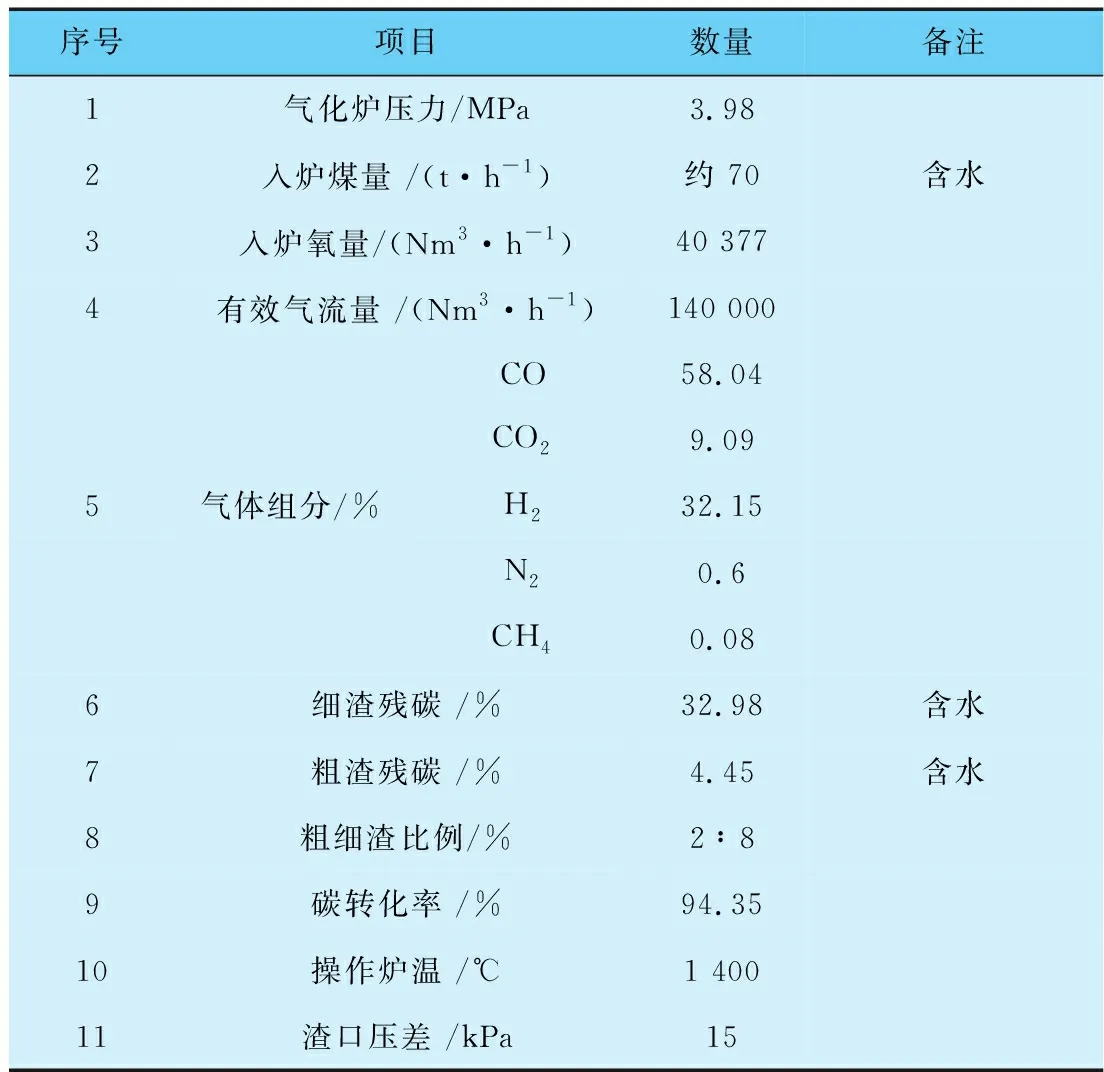

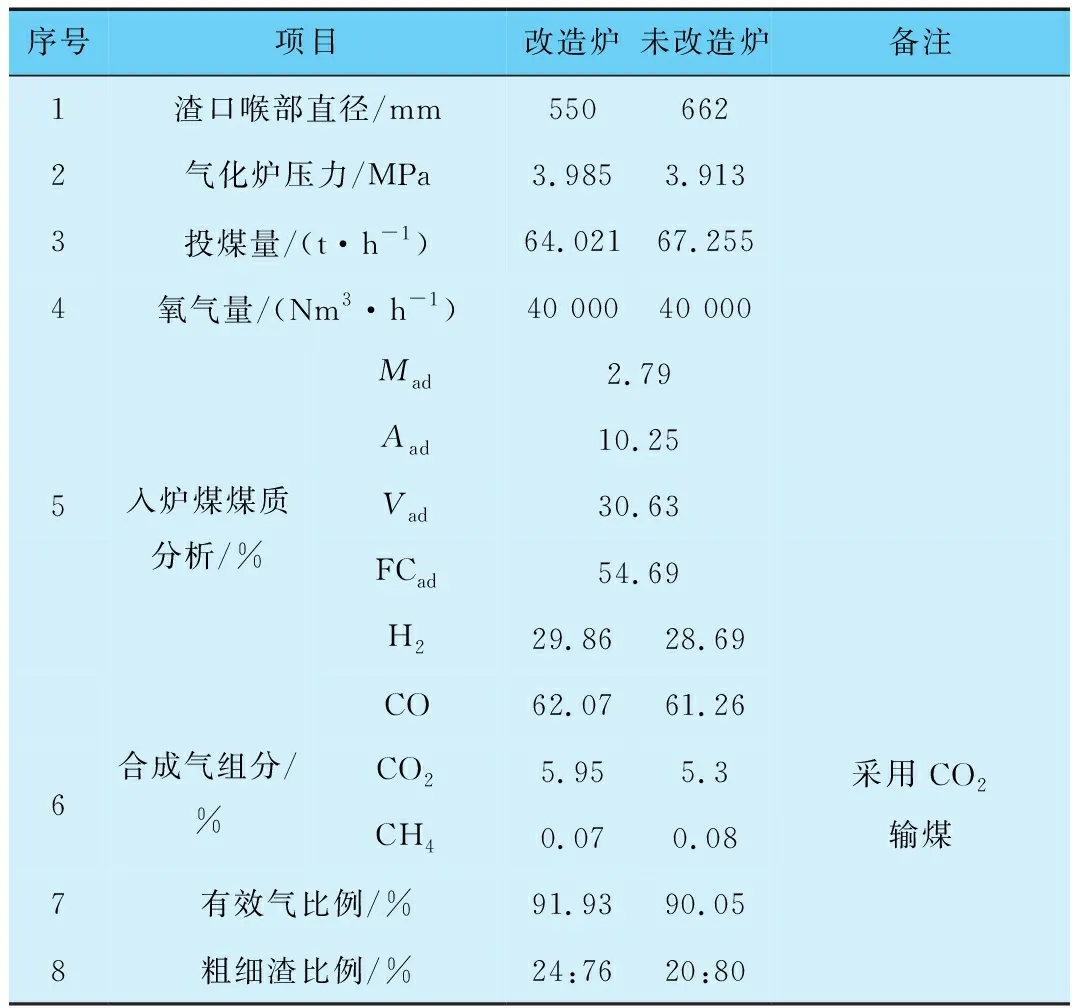

某公司配置2套2 000吨级航天炉,根据《气化炉装置预考核报告》,气化炉运行数据见表1。

表1 气化炉运行数据

煤气化渣包括粗渣和细渣,粗渣即浆化煤炭颗粒在气化炉高温高压条件下经熔融、激冷、凝结等流程,并由气化炉底部排渣锁斗排出的含水渣,残碳量随煤种、气化炉种类、气化炉操作条件波动较大,一般在10%~30%,产生量约占气化渣排量的80%。细渣即通过气化炉顶部由粗煤气气流带出,并经初步洗涤净化、沉淀得到的含水渣,残碳量一般可达30%以上,产生量占气化渣排量的20%左右[16]。

气化渣无论是粗渣还是细渣残碳量普遍偏高,细渣的粗渣残碳量更高,不利于气化性能的提升。根据长期数据检测,目前气化炉结构还有提升碳转化率和气化性能的空间。在保证气化炉性能的前提下,为提高粗细渣比例及碳转化率,有必要对渣口部位进行改造,包括渣口耐火衬里改造的必要性、渣口改造结构设计、材料选择、现场施工和测试等。

对于以煤为原料的气化炉,由于煤中灰分较高,局部改造后形成的下部回流区将进一步加强含灰气体对锥底甚至下部直筒段耐火砖的冲刷和侵蚀。特别是气化炉大型化后,因碳转化率的要求,渣口尺寸不能过大,此时气化炉下部返混和回流剧烈。

2 模拟及计算分析

在保证气化炉性能基础上进一步改善气化炉本体流场结构,提高渣口压差,调整燃烧效率及粗细渣比例,拟对渣口结构进行改进,主要的改进方法为缩小渣口喉部直径。

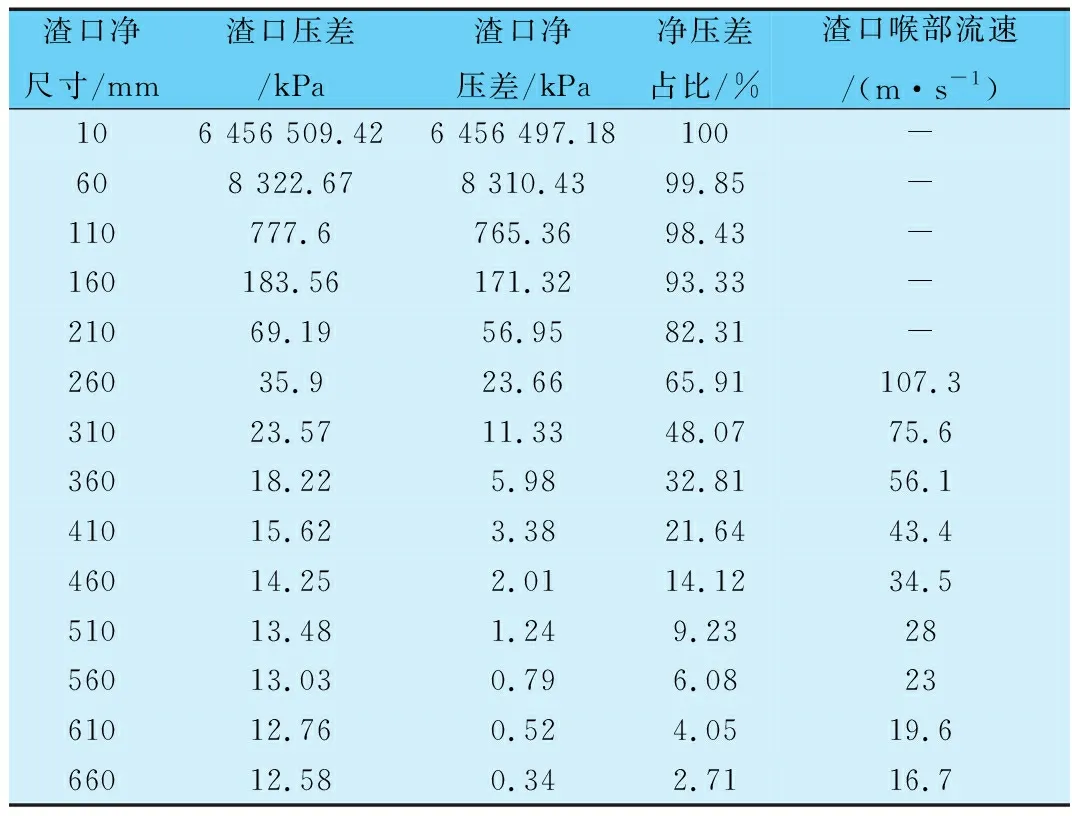

2.1 渣口压差计算

气化炉渣口压差主要有液位高程差、沿程阻力、局部阻力、合成气带水及传热能量损耗等组成。渣口净压差为合成气通过渣口部位形成的净压差,包括渣口上锥段与喉部直段之间的局部阻力、喉部直段与下锥段之间的局部阻力。渣口压差及渣口净尺寸的关系见表2。

表2 渣口压差及渣口净尺寸的关系

从表2可看出,随着渣口喉部直段中径的减小,渣口静压差逐渐增大,激冷室液位高程差及其他局部阻力造成的渣口压差占比缩小。

气化炉现有渣口中径750 mm,净尺寸662 mm,对应的渣口计算压差为 12.58 kPa,其中,合成气通过渣口的净压差仅有 0.34 kPa,占比为2.7%,合成气流速为 16.7 m/s。根据渣口压差及合成气喉部流速及渣口中径的关系,若渣口净尺寸过小,渣口上锥段倾角增大,可导致渣口上锥段熔渣堆积。

此外,渣口净尺寸过小会显著提高合成气在渣口喉部的流速,带来严重的磨损。拟将渣口喉部净尺寸改为 500 mm,是综合衡量渣口压差提高、渣口改造结构设计、渣口喉部允许的合成气流速等多个因素后确定的合适尺寸。在运行条件下,算上渣口表面固渣层厚度,渣口压差可达到14~20 kPa。

2.2 数值模拟

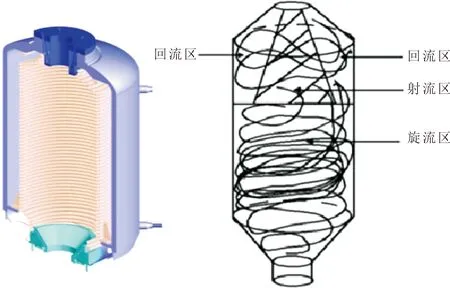

建立本项目用气化炉的物理模型,基于CFD软件,将炉膛内部含复杂反应的湍流流场进行数值模拟,得到炉内气固两相流动详细信息。气化炉结构和流场示意见图1。

图1 气化炉结构和流场示意

气化炉顶部布置单个烧嘴,合成气和灰渣均从底部排出。煤粉通过4条煤粉管线进入烧嘴的4个煤粉管,预热后的氧气和一定比例的蒸汽进入烧嘴的氧化剂通道,烧嘴内置旋流块,在气化炉内形成旋流流场。气化炉内的旋流流场包含呈喇叭口的射流区、内核低速回流区、外围回流区和底部的旋流区。改变渣口尺寸对汽化炉流场的影响见图2。

通过分析上述数值模拟结果,从渣口改造前后气化室内流场模拟图看出,渣口减小后炉内回流区面积增加,渣口改造对有效气含量有明显影响,相同产量下,渣口小合成气流速高,在激冷室内停留时间短,变换反应弱,有效气含量提高。

3 运行数据对比分析

3.1 现场实施

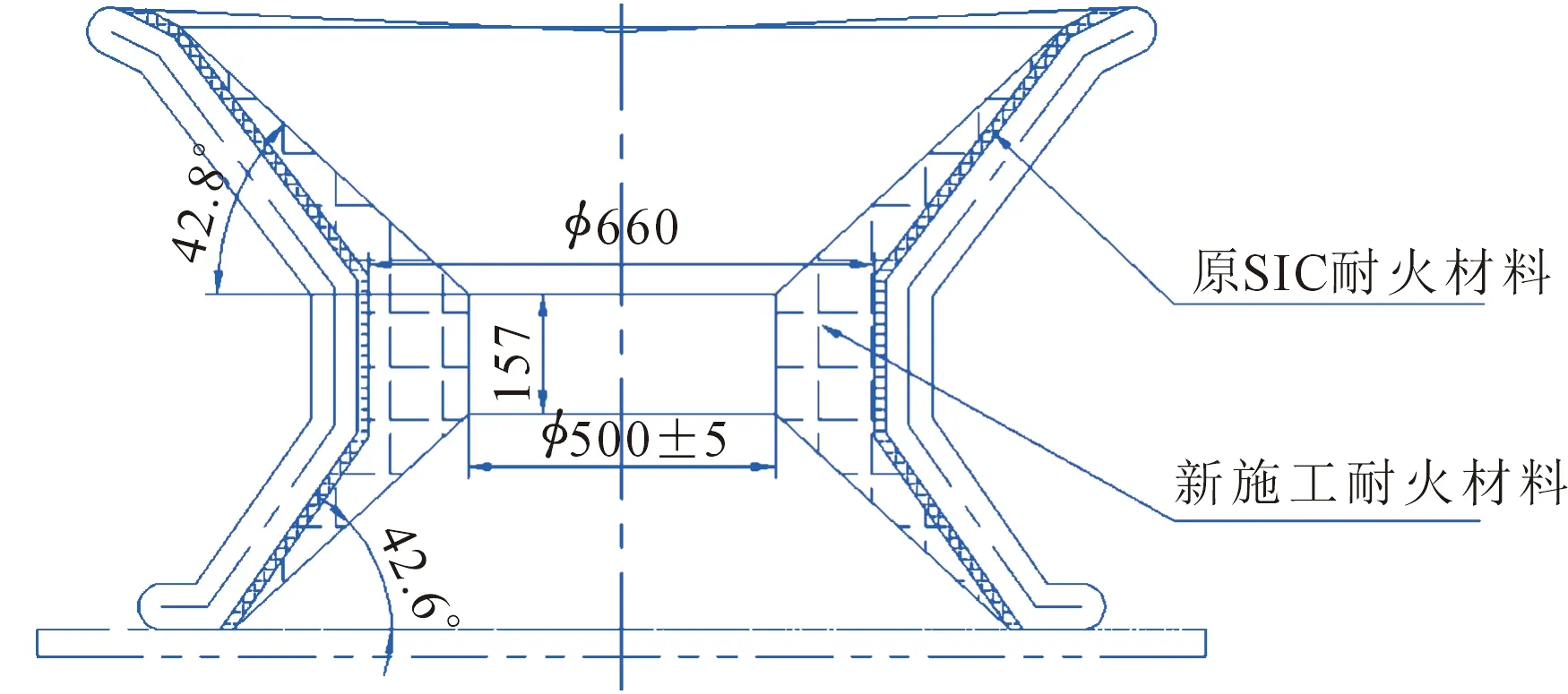

改造一台气化炉,便于对比分析。改造前后渣口结构尺寸见图3。

图3 改造前后渣口结构尺寸

气化炉采用液态排渣的方式,原渣口结构形式及改造后渣口结构见图2。原渣口耐火衬里采用 SiC 质耐火捣打料作为工作层,现欲在原结构上通过浇注的方式增加一层耐火材料,将原渣口直径缩小。新施工的耐火材料层应具有足够的结合强度,防止其在气化炉运行过程中崩裂或脱落。

考虑到该部位材料需要具备的抗渣侵蚀性能和抗热震性能,在刚玉为主物相的前提下,引入SiC和炭,形成复相材料,在耐冲刷性能、抗渣性能方面表现良好。

渣口改造用耐火浇注料,材质为刚玉质,性能指标见表3。

表3 刚玉质浇注料理化性能

将原衬里的 SiC质捣打料平面松散的耐火材料清理干净,使捣打料中的渣钉裸露,除去表面残余的耐火材料及浮尘,所有表面干净、没有游离颗粒、铁锈和杂质,没有油污或油脂污染。

锚固件焊接使用材质为 310 SS 的不锈钢棒制作三层圈梁,圈梁间距约为150 mm。浇注料胎模采用木质胎模做衬里,以方便现场安装为原则。浇注料的施工温度应在+10℃和+25℃之间。施工用的工具和盛装耐火材料的器具是干净的。现场搅拌设备都清洗干净,不附着有任何杂物,搅拌大约5 min之后,耐火材料充分润湿,具备流动性能,按照步骤施工。

浇注料养护一定时间,达到足够的强度后可以对胎模进行拆除。烘炉在衬里养护完成 24 h后进行。烘炉采用电热板的方式进行烘炉,渣口正中部位烘烤温度约为200℃。开炉后,先通过汽包蒸汽升温、开工烧嘴点火运行,使得渣口部位温度提高至 500℃以上,3~5 h以后,正常负荷开炉使用。

3.2 运行情况对比

一套气化炉渣口喉部直径经改造后为 550mm,其他气化炉渣口喉部内径为 662mm,运行数据对比见表4。

表4 改造前后气化炉运行数据

对比改造前后的两套气化炉,在入炉煤质相同、气化炉操作温度及压力相近的条件下,渣口喉部直径更小的改造炉因回流区更大,粉煤在气化室中停留时间更长,相应碳转化率更高。经实测,改造炉有效气成分比未改造炉高约1.88%。

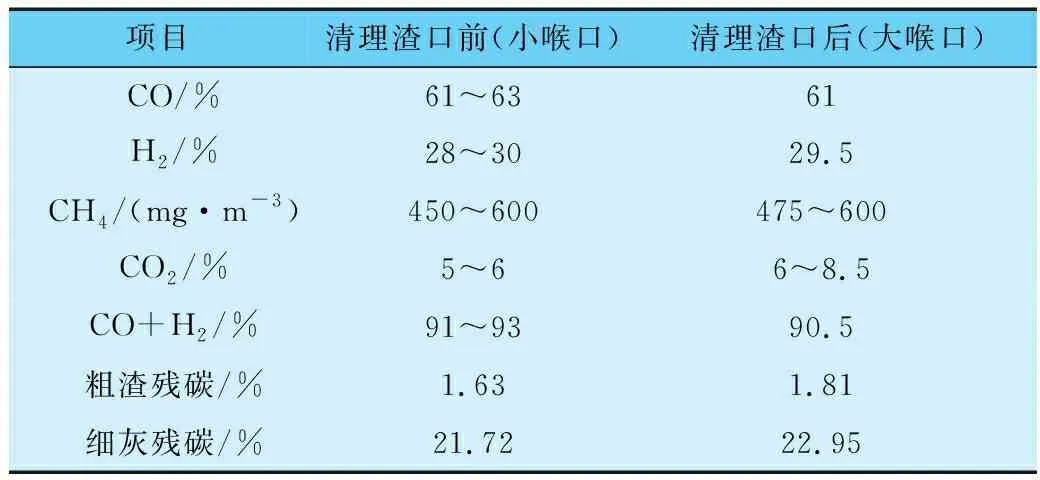

运行期间检测记录反应数据,3个月后停炉检修气化炉,清理前渣口喉部直径约 500mm,清理后喉部直径为 662mm。

对比该气化炉渣口清理前后运行数据(见表5),可见清理前(小喉口)有效气成分增大约2%,粗渣及细灰残碳均有所降低,粗渣产量增加约10%,气化性能得到提升。

表5 渣口清理前后运行数据监测

各项数据表明,对于一定结构尺寸的气化炉,缩小渣口,有利于增加气化反应在炉内的停留时间,提升气化效率。

4 结语

通过进行气化炉分析计算和数值模拟分析,缩小渣口结构尺寸有助于提高气化性能。经过耐火材料选择、现场实施以及3个月的运行,计算分析结果得到了验证。在保证改造后渣口盘管耐火材料完好,且气化炉内反应温度、反应物浓度相对稳定的情况下,适当缩小气化炉渣口尺寸可以提高气化炉渣口的阻力,相对提高反应物在气化炉炉膛内的压力,并利于延长粉煤在炉膛内的停留时间,提高反应速率,利于促进CO和H2的生成,从而可提高粗煤气中的有效气含量,提高装置运行的经济性。