氨压缩机组液氨管线堵塞的原因及处理措施

张伟华

(中海石油华鹤煤化有限公司,黑龙江 鹤岗 154100)

中海石油华鹤煤化有限公司现有一套30万t/a合成氨、52万t/a大颗粒尿素装置(以下简称“3052项目”),“3052” 项目于2015年5月9日成功投产运行。本项目冷冻工序采用氨压缩机,通过压缩用冷单元氨冷器闪蒸出的气氨为酸脱和氨合成工序提供冷量。氨压缩机为沈阳鼓风机集团股份有限公司制造,型号为 MCL606(LP)+3MCL608(HP),氨压缩机采用双缸三段串联式结构以满足压缩机进气时的压力和温度要求,其中低压缸一段 6个叶轮,高压缸为两段,第一段为 3 级,第二段为 5 级,共 8 级。为提高整台机组的效率,全部采用三元叶轮,由汽轮机驱动,轴端密封采用带中间迷宫的串联式干气密封。2021年6月19日,氨压缩机入口气相伴随着液氨带入,同时入口分离罐液相出现堵塞现象,导致入口分离罐液位持续上涨,严重制约设备的稳定运行,大大增加设备运行风险。

1 工艺流程

冷冻系统闪蒸的气体和酸脱4台氨冷器来的混合氨气进入入口分离器,与二段分离罐导淋液、调温液氨、防喘振气混合。分离出的液氨通过底部的液氨泵抽出送至氨分离罐,气体以流量24 184Nm3/h、温度-39℃、压力 0.059MPa(a)进入氨压缩机低压缸。气体经压缩、水冷器降温后进入二段分离器。在分离器内与氨合成第一氨冷器闪蒸气和三段分离罐导淋液、调温液氨、防喘振气混合, 以流量 46 414 Nm3/h、 温度 64.4℃、 压力 0.25MPa(a)进入压缩机高压缸二段压缩。压缩后排出缸外,经二段冷却器冷却后进入三段分离罐,与氨合成第二氨冷器闪蒸气和调温液氨、防喘振气混合进入压缩机三段压缩。经压缩后的气体以压力 1.575MPa(a)、温度 136.6℃排出缸体。气体经三段冷却器降温分离后送入氨冷系统。

为防止机组发生喘振,系统在三段分离罐后设置有3路气体返回管线,分别通过3个调节阀控制后返回到一段入口、二段入口、三段入口以调节各段气体流量,避免机组发生喘振。

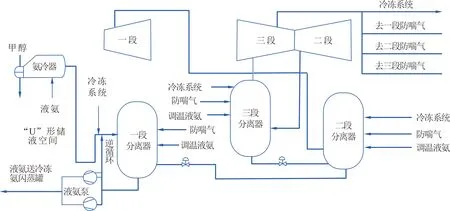

为了调节压缩机入口温度,从氨分离罐引液氨调温。液氨分别通过3个温度调节阀的调控后,进入压缩机一段、二段、三段入口,利用液氨气化吸热,来调控各段入口温度。氨压缩机组工艺流程见图1。

图1 氨压缩机组工艺流程

2 分液罐液位波动及上涨现象的分析判断

2021年6月19日,气化装置按计划更换气化A炉烧嘴,整个工艺系统减负荷运行,更换完烧嘴系统,在加负荷过程中,出现氨压缩机入口分离罐(S04701)液位持续上涨现象,最高涨至35%;期间入口温度、压力、流量均大幅波动(见图2),一段入口分离器液位极不稳,而且带液会对机组造成设备严重损坏,若不及时控制,液位可在短时间内从 2%上涨至 95%,最终致联锁停车。

图2 氨压缩机入口分离罐操作参数记录表

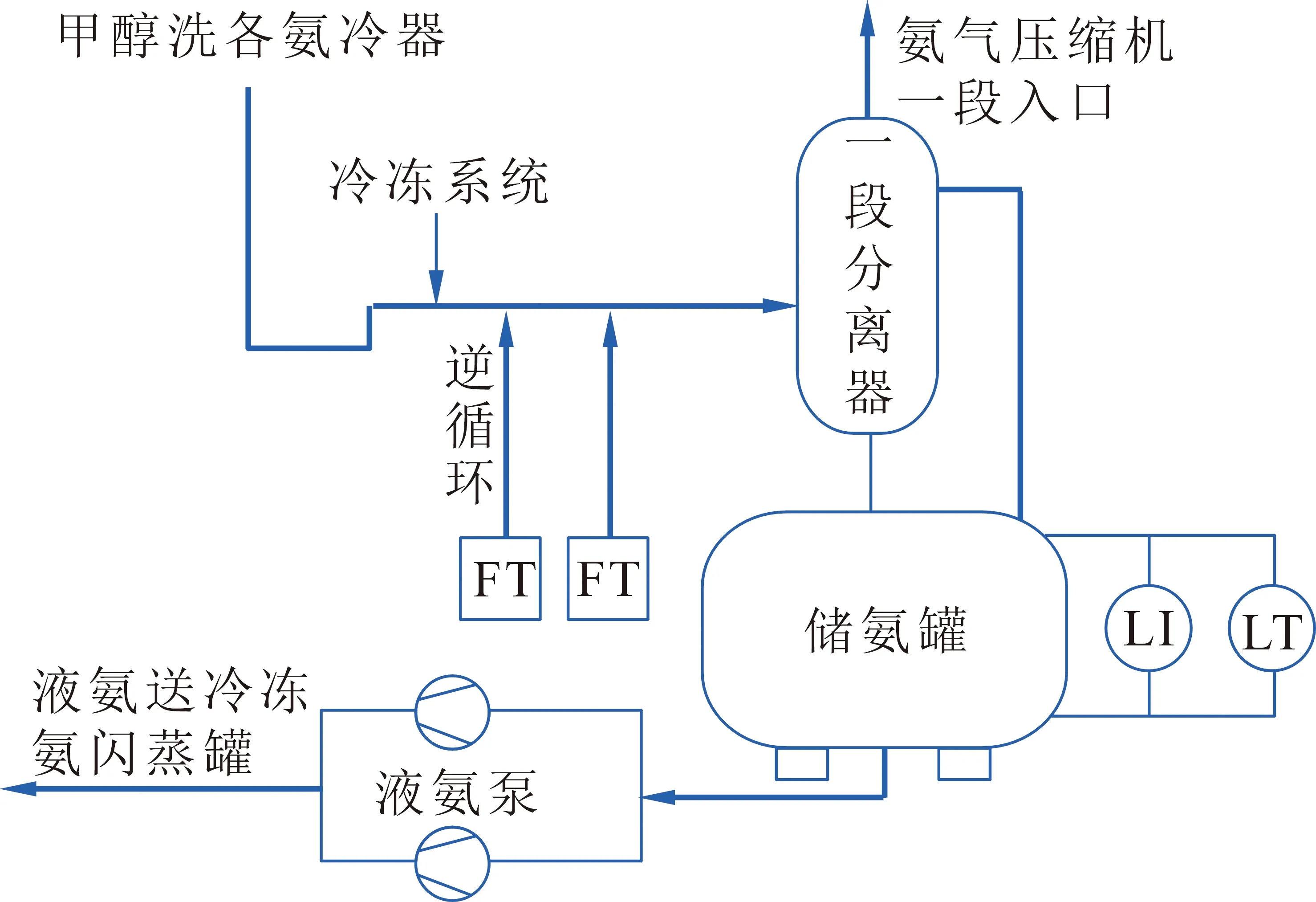

由于设计等原因,氨压缩机入口分离罐在原始开车加减负荷过程中液位也出现过上涨现象,为了保证氨压缩机的安全稳定运行,同时提高低温甲醇洗降温速率、缩短开车导气时间,在入口分离罐下方新加一个有效容积为 7.53 m3的储氨罐,一段分离罐增加储氨罐示意见图3。

图3 一段分离罐增加储氨罐示意

正常操作出现气氨带液后,液氨会通过入口分离罐分离,将液氨分离至储氨罐内,当储氨罐液氨装满后,入口分离罐(S04701)液位才会上涨。但是此次储氨罐液位没有上涨,而是压缩机入口分离罐液位上涨。通过现场检查,判断氨压机入口分离罐液位计上法兰没有结霜,而下法兰存在结霜情况。同时氨压机入口分离罐人孔结霜处在1/2的位置。通过以上现象判断入口分离罐内确实存在液氨。但入口分离罐至储氨罐管线未结霜,测量管线温度在0℃以上,同时储氨罐内也无液氨。由此判断氨压机入口分离罐至储氨罐这段管线存在堵塞现象。

3 管线堵塞原因分析

技术人员针对液氨管线堵塞进行原因分析,现场拆开氨压缩机入口分离器现场液位计进行分析判断,液氨中有硫化氢味道,同时检查低温甲醇洗工序氨冷却器远传液位计,有白色结晶物,在空气中较快分解,同时液位计显示硫化氢浓度为14 mg/m3,之前检查未发现硫化氢味道,氨冷却器中只有来自富甲醇氨冷器E04204与硫化氢馏分氨冷器E04213中的氨与含硫介质,富甲醇氨冷器E04204换热效果温差良好,硫化氢馏分氨冷器E04213换热效果从-30℃升至约27.7℃,原来判断是内部列管因2020年系统进氨清理不完全所导致,目前通过液位计以及氨分离罐判断E04213发生轻微泄漏。通过对现有数据进行评估,判断泄漏量对目前运行的影响在可接受范围内,制定低温甲醇洗氨冷却器和氨压缩机操作特护方案。

氨冷器泄漏后,净化气中的硫化氢和二氧化碳等酸性物质及微小结晶颗粒会随着气氨管线进入到氨冷冻系统,最终进入氨罐,导致氨品质变差。同时降低品质的液氨又被反送回至氨冷器内,为氨冷器提供冷源,液氨中的杂质就会在氨冷器底部沉积,形成厚厚的一层泥状物质,造成氨冷器主控和现场液位计频繁堵塞,无法正确指示、控制,进而影响温度和液位调节,二氧化碳和甲醇也会与氨反应直接生成碳铵和甲胺等,在低温下以结晶形式存在,堵塞气氨入口通道,影响氨冷器挥发和氨压机运行。同时硫化氢泄漏后在管板表面形成进一步电化学腐蚀,加速对氨冷器管板焊肉腐蚀,使泄漏情况逐步严重。

4 氨冷却器泄漏对系统运行的危害

氨冷器泄漏后,造成工况波动,影响到净化系统和氨压缩机的安全稳定运行,迫使装置不得不降低负荷,甚至被迫停车。

4.1 对低温甲醇洗装置运行的危害

氨冷器液位控制不准,提供冷量不能保证,氨压缩机作功能力下降, 最终造成净化系统冷量供给明显不足,进而造成净化气中携带的硫化氢和二氧化碳脱除效果下降,净化气中硫化氢和二氧化碳含量升高,会导致下一单元液氮洗分子筛吸附超负荷,出口微量超标,严重时会造成液氮洗冷箱压差增加并堵塞, 装置负荷不得不一降再降, 最后被迫停车。

4.2 对氨压缩机的危害

氨冷器内漏后使带有杂质的气氨进入氨压缩机入口,杂质和气氨反应生成的结晶长时间运行积累,会造成压缩机入口过滤器堵塞,气氨管线结晶附着,难以清除,氨压缩机不得不降低负荷,运行消耗增加,同时缩短干气密封的使用寿命,大大增加压缩机的运行风险。

5 换热器泄漏后采取应对措施

5.1 停车、检修、冲洗

7月20日进行系统停车检修,将低温甲醇洗热再生系统再生完毕后通入氮气进行置换。置换合格后对E04213管程酸性气侧进行泄压、隔离、拆封头。对氨侧进行系统置换,换热器氨侧进出口增加盲板,对换热器壳层进行热水冲洗。将氨冷器主控液位计气、液相双法兰拆下,将提前准备好的热除盐水接至主控液位计气相口,冲洗结晶;同时用消防水接至主控液位计液相口,一同冲洗。将排氨管线球阀打开冲洗结晶。冲洗后对换热器进行抽芯,彻底冲洗壳层。

5.2 管板试漏、漏点消除

在工装加装完毕后,对氨冷器管板进行查漏,将低压氮气胶管接至氨冷器排液导淋,对壳层进行充压气密试漏,发现9处漏点,直至漏点全部消除。通过主控液位计脱开处对换热器进行泄压,泄压结束后通入氮气,保持微正压,对漏点进行焊接处理。焊接结束后充压再做0.4MPa查漏,无漏点后进行工装拆除、换热器冲洗、回装封头、抽盲板、换热器置换、充压、气密。此外,为了防止开车期间换热器又发生泄漏,将换热器酸性气管线进出口增加阀门,便于切除换热器。

5.3 氨压缩机管线疏通

停车检修期间对氨压缩机入口分离罐至储氨罐管线、液氨泵、液氨泵逆循环管线进行彻底检查、清理、疏通、置换,同时对氨压缩机入口液氨泵过滤器进行检查,确认所有管线畅通,无堵塞物后恢复。

5.4 换热器切除、换芯、投用

8月2日系统开车,按照要求投用硫化氢馏分氨冷器,整个热再生系统运行正常,氨冷器温差无明显变化。8月16日氨压机入口分离罐液位又发生了上涨现象,判断管线又发生了堵塞现象,问题没有得到彻底解决。技术人员决定对换热器进行切除,紧急购买管束,对换热器管束进行更换。9月15日对换热器新管束进行了更换。重新投用,换热器温差正常,氨压缩机入口分离罐液氨管线未出现堵塞现象,成功消除了换热器内漏带来的运行隐患。

6 结语

此次事故是比较典型的设备内漏对系统产生影响的案例。事故处理经验证明,氨冷器内漏前期可通过间断排出碳铵的方式维持装置运行,但不是彻底解决问题的办法,必要时需及时停车处理,将问题解决在初期。在实际运行过程中,设备内漏的情况还有很多,在平时工作中要加强技术管理,注重指标是否偏离,发现指标异常应及时分析原因,针对原因采取有效措施,将装置运行风险降至最低,保障装置的稳定运行。