锂离子电池电解液痕量水污染的超声表象

谢 宏,黄 锴,杜进桥,韩 艳,沈 越

(1深圳供电局有限公司,广东 深圳 518000;2华中科技大学材料科学与工程学院,湖北 武汉 430074)

锂离子电池作为一种典型的电化学储能器件,具有能量密度高、转换效率好、安装灵活、响应速率快等优点,目前已被广泛应用于消费电子、新能源汽车、储能电站等诸多领域。电解液作为锂离子电池的核心组成材料,不仅提供了锂离子传输的关键环境,同时是参与电极界面反应的重要物质,电解液优化被认为是提升电池容量发挥和本征安全的重要手段[1]。在电解液制备和生产过程中,不可避免引入各种杂质,其中水作为电解液生产过程中普遍存在的杂质,对其电化学性能有着至关重要的影响。痕量水的存在不仅会导致产气,破坏电池结构,而且会影响固态电解质界面膜(solid electrolyte interface,SEI)的形成,增大界面阻抗,抑制可逆容量的发挥,最终加速电池老化和失效[2]。

Chen等[3]研究了在相对湿度为99.9%条件下镍钴锰酸锂[Li(Ni0.5Co0.2Mn0.3)O2,NCM523]正极材料储存过程中的理化性质变化,研究发现正极表面生成的无机锂盐(Li2CO3、LiOH)会增加界面阻抗,造成不可逆的容量衰减。Heider等[4]研究了不同杂质离子对电解液性能发挥的影响,发现了水杂质的存在会极大影响电池性能的发挥,并进一步探究了不同温度、包装材料情况下含杂质电解液对电池的影响。Aurbach等[5]研究发现,电解液中的水会促进HF的生成,从而增加界面阻抗,降低库仑效率,当电解液水含量达到0.1%时,电池完全失效。Sitch等[6]研究了磷酸铁锂/人造石墨(LiFePO4/AG)传统商用电解液体系电池并发现在含水条件下电池老化速度加快,容量衰减更大。以上研究表明,杂质水分子的存在对电池界面特性和循环性能存在不可忽视的影响,电池内部电解液痕量水污染的快速无损表征,对于电池研发和质量控制具有很强的现实意义。

在针对电池的各种无损表征手段中,超声波扫描成像技术具有灵敏度高、低成本、不影响充放电等优势,其针对电池内部的电解液浸润、产气、析锂等特性行为的识别和电池内部的荷电状态(state of charge,SOC)、健康状态(state of health,SOH)预测具有良好应用潜质,已在电池领域得到广泛的开展研究[7-10],但其针对电解液水污染问题的表征之前尚未有报道。本工作以NCM523/AG体系电池为研究对象,采用锂离子电池超声扫描仪对不同量水污染的软包电芯在化成、循环、静置等过程的超声表象进行系统研究,探究了在痕量水污染导致的电池内部气体生成过程和循环失效机制,研究结果将为锂离子电池失效机制分析提供重要参考。

1 实验材料和方法

本研究工作以NCM523/AG商用软包电池为研究对象,标称容量为1 Ah。选用的商用电解液为LB-015(1 mol/L,LiPF6EC:DEC体积比为1∶1,5%FEC)商用电解液,其水含量质量分数为6.2 ppm(1 ppm=1 μg/g),标记为Commercial。依次加入定量去离子水分别配制50 ppm、100 ppm、200 ppm、400 ppm 浓度梯度不同含水量电解液进行电池组装,并对其化成、静置、循环过程进行超声和电化学性能测试。

充放电测试采用新威充放电测试仪,型号为CT-4008Tn-5V6A-s1。化成过程采用0.1 C 倍率恒流充电至4.4 V,恒压充电截止倍率0.05 C,之后以0.1 C 倍率恒流放电至3.0 V,再分别充电至50%SOC 和100% SOC 进行静置老化。循环测试采用1 C倍率恒流充电至4.4 V,并恒压充电截至倍率为0.5 C,放电倍率为1 C,放电至3.0 V截止。

超声扫描成像系统原理图如图1(a)所示,电池固定于硅油槽中,超声发射换能器和接收换能器分布于电池两侧,进行超声透射信号二维逐行扫描。声波入射电池内部后在气固或气液界面发生反射,导致超声透过率下降,分析透射声波信号可判断对应区域气体生成情况。超声成像所用设备为本实验室自主研制的超声扫描仪UBSC-LD50,扫描仪如图1(b)所示,选用2 MHz的超声探头以实现最佳成像效果,成像分辨率为1 mm×1 mm,扫描速度为70 mm/s,扫描区域大小为70 mm×70 mm,单次扫描完成时间为210 s。按照不同位置超声透射信号强度绘制伪色图,色阶由接收换能器探测到的波形峰峰值定义,色阶从蓝到红对应峰峰值从0~2 V。即,超声低透过率区域标为蓝色,高透过率区域标为红色。

图1 锂离子电池超声扫描成像系统:(a)超声成像原理图;(b)超声扫描仪的数码照片Fig.1 Lithium-ion battery ultrasonic scanning imaging system:(a)Scheme of the ultrasound imaging process;(b)Optics image of the ultrasound scanner

电化学阻抗谱(electrochemical impedance spectroscopy,EIS)用于测量电极界面阻抗,所用仪器型号为上海辰华电化学工作站。扫描电子显微镜(scanning electron microscope,SEM)用于分析表征负极表面形貌,所用设备型号为FEI Nova NanoSEM450。

2 实验结果与讨论

2.1 化成过程电芯的超声表象

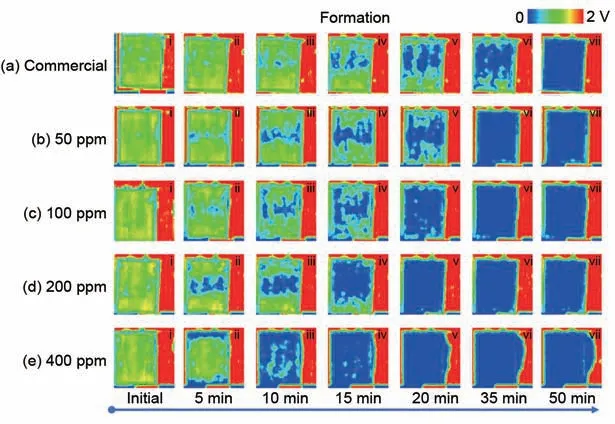

对不同水含量电解液NCM523/AG电池化成过程进行原位超声透射扫描,成像结果如图2 所示。商用电解液电池化成开始5 min 内极片区域超声信号良好,未见气体生成,10 min后出现超声低透过率区域,表明有气体开始生成,50 min后极片被大量超声低透过率区域覆盖,表明产气较为严重。随着电解液水含量的增加,超声低透过率区域出现时间进一步提前,且相同时间内极片区域呈现更多蓝色斑点。当电解液水含量达到400 ppm时,电池在充电早期(<10 min)过程中,超声结果显示极片出现大量蓝色斑点,表明内部有气体生成。化成过程超声结果表明,痕量水的引入会加速电池内部气体生成速度。该结果源于痕量水杂质与电解液发生副反应,造成电解液的损耗,同时伴随气体生成。

图2 不同电解液含水量的软包电池化成过程超声透射扫描图Fig.2 Scanning transmitting ultrasonic image of the formation process of pouch cells with different water content in the electrolyte

对化成后不同水含量电解液体系电池进行电化学阻抗谱表征,测试结果如图3所示。随着水含量的增加,阻抗呈现显著增加趋势。阻抗增加是由于痕量水与电解液发生副反应所导致,水分子与电解液中锂盐LiPF6作用生成强酸HF 和不溶性产物如POF3、LiF 等,HF 具有强腐蚀性会破坏SEI 膜结构,同时生成的不溶性产物沉积在SEI表面造成阻抗上升[11-14]。此外,痕量水会促进电池内部气体的生成,即使在化成除气后仍有少量气体残留在电池内部进而阻塞离子通道,增加离子扩散难度。其反应过程可用如下方程表示:

图3 不同含水量电池的奈奎斯特曲线Fig.3 Nyquist plots of cells with different water content

图4为不同含水量电解液电池化成过程的充放电曲线。与干燥的商用电解液相比,电解液水含量达到400 ppm后,电池的库仑效率显著下降,充放电容量降低。该结果表明,在充放电过程中,杂质水分子与电解液发生副反应过程中,消耗了活性锂离子,造成库仑效率和容量的降低,此外,化成过程未被完全消耗而残留的水杂质在电池循环过程中会进一步与电解液发生作用,造成电解液的持续损耗和气体生成,与超声扫描的结果吻合。

图4 不同含水量电池化成过程的充放电曲线Fig.4 Charge and discharge curves of the formation process of cells with different water contents

图5为不同水含量电解液体系电池化成后石墨负极表面SEM图像。左侧为放大5000倍结果,右侧为放大20000倍结果。商用电解液体系电极表面呈现较为光滑形貌,未见明显沉积物,而含水电解液体系电极表面呈现结构疏松、粗糙的形貌。随着含水量的增加,石墨负极表面沉积物逐渐增多。由于痕量水与电解液发生副反应生成不溶性沉积物,增加了表面钝化层厚度,导致活性锂不断损失和库仑效率的下降,最终造成电池容量衰减和循环性能下降。随着水含量的进一步增加,如图5(e)所示,400 ppm含水量电解液体系负极极片表面出现了孔洞形貌,可能源于水分子参与副反应导致的气体逸出,这与阻抗测试结果相匹配。

图5 不同含水量电池化成后负极扫描电镜图像Fig.5 SEM images of the anodes in the formatted cells with different water contents

2.2 静置过程电芯的超声表象

由于痕量水的存在会加剧电解液副反应的发生,因此在电池静置存储过程中,其内部残余水分子会与电解液作用逐步释放气体,造成电解液的不断损耗。基于此,本工作进一步探究了50%和100%荷电状态下的不同电解液体系电池内部静置老化情况。

图6 所示为50% SOC 静置老化不同时间超声扫描结果。商用电解液在50%SOC静置66 h后内部状态稳定,极片区域超声透射信号未见明显衰减,表明无气体生成。50 ppm 电解液体系电池静置18.5 h 后,极片部分区域区域存在超声信号衰减,66 h后超声扫描结果有明显蓝色斑点,表明内部存在微量气体生成。随着电解液中水含量的进一步增加,超声扫描图像出现蓝色斑点的时间进一步提前,且超声低透过率区域明显增大,说明产气增多。但值得指出的是,即使水含量达到400 ppm,电池在静置66 h后,超声扫描图像的大部分区域依然显示为绿色,表明50% SOC 下静置过程中,产气现象并不严重。

图6 电芯在50%SOC下静置不同时间的超声图像Fig.6 Ultrasonic images of cells after storage at 50%SOC for different times

图7为100%SOC静置老化不同时间超声扫描结果。商用电解液在100%SOC静置18 h后,极片区域超声信号较为均匀,表明不存在明显气体生成。50 ppm电解液体系静置6 h后,超声结果呈现大部分蓝色区域,表明内部已有气体生成,18 h后超声低透过区域覆盖整个极片区域,说明产气较为严重。随着电解液水含量进一步增加,超声低透过率区域出现的时间明显提前。对200 ppm和400 ppm电解液体系电池在静置1 h 后即可见明显超声低透过率区域,表明气体生成反应发生在更早阶段。100% SOC 下产气明显比50% SOC 下更为严重,可能是因为满电状态下电池的电压更高(>4.35 V),会进一步促进水参与的副反应发生,造成气体的持续产生。

图7 电芯在100%SOC下静置不同时间的超声图像Fig.7 Ultrasonic images of cells after storage at 100%SOC for different times

进一步地,对不同电解液体系电池静置老化过程电压降低进行了测试,其结果如图8 所示。在50% SOC 下,400 ppm 电解液体系电池静置3 h压降为0.0484 V,远高于采用商用电解液电芯的压降值(0.0223 V);100%SOC荷电状态下,压降的幅度显著大于50% SOC 下的数值,且水分的影响也更明显,该结果与超声扫描图像形成良好对应关系。

图8 不同含水量电池静置过程电压变化曲线Fig.8 Voltage change curves of cells with different water contents during storage

2.3 循环过程电芯的超声表象

为进一步分析痕量水对电池循环性能的影响,本文研究了不同含水量电池在循环过程中的超声透射图像变化,如图9 所示。其中,图9(a)所示商用电解液循环20 圈后,超声扫描图像无明显变化,内部无明显气体生成;循环40 圈后,超声图像开始出现零星分布的低透过率区域,说明电池内部出现微量气体。可见即使是干燥度符合标准的商用电解液,也不能完全抑制产气副反应。而对电解液含水量为50 ppm的电池,循环20圈后内部即呈现大片超声低透射率区域,表明内部有气体生成,且随着循环圈数的增加,超声低透过率区域呈现增大趋势,内部气体生成反应持续发生。水含量进一步增加,则会导致超声低透过区域出现提前、面积增大。

图9 不同水含量电池循环过程超声图像Fig.9 Ultrasonic images cells with different water contents during cycling

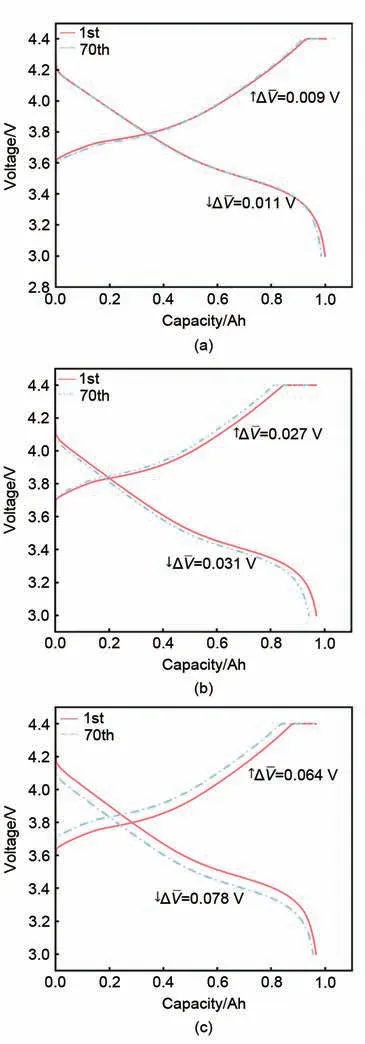

图10为不同含水量电解液体系电池首圈和70圈充放电曲线。商用电解液循环70 圈后较为稳定,极化电压未见明显上升。随着电解液水含量增加,循环前后极化电压增加,可逆充放电容量衰减趋势增大。充放电曲线与超声成像结果相吻合,循环过程中电池中水持续参与反应,造成电池极化增大,内阻增加,容量衰减,并有气体不断生成,而这正是水污染电解液导致电池加速失效的原因。

图10 不同含水量电池首圈和第70圈充放电曲线Fig.10 The first and 70th charge and discharge curves of cells with different water content

3 结论

本工作利用超声无损成像技术探究了不同水含量电解液体系NCM523/AG 商用化软包电池化成、静置、循环等过程的产气行为,并结合电化学分析方法进行了测试和表征,得出以下主要研究结果:

(1)超声无损成像技术可以对电池内部痕量水污染导致的产气过程进行可视化表征,指导和优化相关生产工艺;

(2)化成过程,电解液中痕量水会与电解液发生副反应,造成电解液的损耗,生成强腐蚀性HF和不溶性杂质,造成界面阻抗增加,显著增加气体生成速率,造成大量气体生成,导致超声低透过率区域迅速增大;

(3)静置过程,痕量水污染也有可能导致气体生成。值得注意的是,50% SOC 下,尽管电池电压>3.75 V,远高于水的分解电位,但电池内部的产气并不明显。只有100% SOC 下,电池电压>4.35 V,水污染导致的产气才比较明显;

(4)循环过程中,只要电解液含水量超过50 ppm,电池就会在循环20 圈后产气,导致超声低透过率区域出现;水含量的进一步增加会导致超声低透过率区域更早出现,同时表现为电池内阻增加。

以上研究结果揭示了痕量水污染NCM523/AG电池在化成、不同荷电状态静置、循环等过程的超声表象,揭示了电池生产过程以及使用早期阶段的微量产气规律,证明了超声无损成像技术对于痕量水污染检测的适用性。本研究对电池生产过程质量控制以及使用过程的失效机理分析具有指导意义。