并条混合仿真与控制系统设计

李 豪,曹巧丽,李佳蔚,韩振宁,郁崇文,2

(1.东华大学 纺织学院,上海 201620;2.东华大学 纺织面料技术教育部重点实验室,上海 201620)

混纺纱中各组分纤维的混合均匀程度决定了混纺纱的成纱性能,不同颜色纤维组分的混合与分布决定了成纱的外观颜色特性,因此纤维混合情况是生产混纺纱时关注的重点。在混纺纱的实际生产中,常用的纤维混合方式主要分为纤维混合和条混。其中条混是指并条混合,各组分散纤维在梳理机上分别制成一定线密度的条子后,再通过并条机并合实现混合的方法[1]。该方法对纤维品种的适应性强,且混纺比相对容易控制,但在并条的牵伸与集束过程中纤维运动规律较为复杂,目前难以对其分布进行精准调控,导致无法快速确定合适的工艺条件。尤其是对色纺纱生产厂家来说,在批量小、品种多、变化大的情况下,打样环节会耗费大量的时间、人力和物料成本。

为改善这一现状,在研究了各组分纤维在纱条中的排列方式和牵伸与集束过程中运动规律的基础上[2-5],本文构建了混纺纱并条混合过程中纤维排列的三维模型,并利用MatLab进行程序设计和计算。根据输入的纱条参数和牵伸工艺参数,可以三维呈现输出纱条的纵向形态和横截面图像,并计算得到各道并条后纱条的混合不匀率和条干不匀率数值。该系统可直观、快速地反映出各项工艺条件对纱条形态及其中纤维混合情况的影响,从而实现对并条混合过程中纤维排列分布和混合效果的模拟。这有助于对混纺纱的性能进行调控和设计,以数字化、智能化的计算机模拟机制替代传统的经验生产模式,可大大减少混纺纱生产过程中优化工艺参数所需的时间,降低人力和物料成本,提高生产效率。

1 并条混合仿真与控制系统

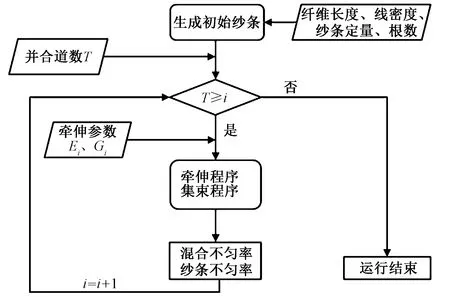

并条混合仿真与控制系统构建的核心是对多组分纤维在纱条并条混合过程中运动模型的构建,主要涉及2部分内容:一是纱条中纤维随机排列三维模型的构建;二是对并条混合过程中纤维运动情况的模拟。模拟流程如图1所示,图中:T表示并条道数;Ei、Gi分别表示第i道并条时并条机的牵伸倍数和罗拉中心距。在运动模型构建完成的基础上,使用MatLab软件中的GUIDE设计人机交互界面,在该界面上可输入并条混合过程中的相关参数并模拟并条混合过程,根据初始纱条中纤维的坐标,依次得到经牵伸、集束运动模拟后的纤维坐标,从而获得混合纱条中纤维的排列模型,计算混合不匀率等。

图1 模拟流程图

1.1 模型构建和计算理论基础

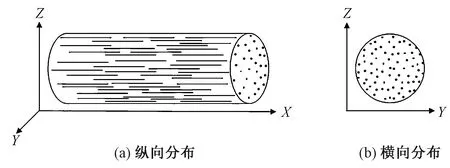

采用蒙特卡洛方法和理想堆砌理论分别确定每根纤维的坐标位置,构建多组分纱条中伸直纤维的三维排列模型,如图2所示。

图2 纱条中纤维分布示意图

以纱条的长度方向为X轴,纱条横截面上任意正交的2个方向分别为Y轴和Z轴建立坐标轴。基于前人的研究[6-9],将X轴方向的纤维排列和纱条圆形截面上纤维分布视作随机分布,因此可确定每根纤维左头端在纱条中的唯一位置坐标(X,Y,Z)。此外,还可结合实际纱条中纤维长度、线密度随机性的模拟[2],使得纱条模型更加接近实际情况。将生成的S根纱条作为输入纱条以一定次序排列,按照其喂入并条机的位置从左到右依次标记为1、2、…、S,并将纱条中的纤维位置坐标储存在纤维位置坐标(X,Y,Z)对应的列中,这S根纱条中的纤维组分标记为P=[Q1,Q2,Q3,…,QS]T,其中Qn代表第n(1≤n≤s)根纱条组分特征值(颜色或纤维种类),用于计算纱条的混合不匀率。

纤维在并条混合过程中的运动主要分为牵伸和集束2个阶段。基于伸直纤维在纱条中排列模拟和罗拉牵伸理论,建立伸直纤维的牵伸运动模型[4,10]。在牵伸时,由于前、后罗拉速度的差异,导致纤维在牵伸区发生变速运动,纱条被牵伸变细,纤维仅在X轴方向产生位移差。纱条经过一个罗拉中心距为G、牵伸倍数为E的牵伸区时,假设每根纤维在该牵伸区的变速点距离罗拉钳口的距离为L(mm),每根纤维在该牵伸区内与未发生变速运动的纤维之间的X轴和Y轴位移差分别为Sx1、Sy1。

Sx1=(E-1)×L

Sy1=0

基于Qian等[11]的研究,建立了并条混合过程中的集束运动模型。在集束阶段,S根经过牵伸的纱条集束为1根纱条,实现纱条间的混合。由于从前罗拉输出的S根须丛汇聚为1根纱条的宽度,导致纤维位移方向发生变化,其速度假设为前罗拉输出速度,因此在X轴和Y轴产生不同的分速度,设纤维在X轴和Y轴位移差分别为Sx2、Sy2。

式中:h为喇叭口距离前罗拉钳口的距离,mm;k为S根纱条的宽度与喇叭口直径之比;d为喇叭口直径,mm;ld为喇叭口中心轴距离纱条边缘的距离,mm;lo为该根纤维距离喇叭口中心轴的距离,mm;H为前罗拉钳口到集束运动结束点的距离,mm。

一般情况下混纺纱的制备需要经过3~4道并条混合以提高其混合均匀度,即需将上一道输出的纱条再次喂入并条机进行下一道混合。在喂入过程中,纱条会产生随机旋转,因此在模拟时,将上道输出纱条沿其纱轴方向随机旋转某一角度,再将此旋转后的纱条按照所需的并合数排列作为下一道的喂入纱条。重复并条混合步骤,最终得到多道并条混合后的输出纱条。根据混合后纱条内纤维的分布,基于Cao等[12]计算并条后纱条的混合不匀率C。

1.2 并条混合仿真与控制系统界面设计

并条混合仿真与控制系统的主要输入输出界面设计如图3所示。

图4示出图3(a)中纱条纵向形态旋转不同角度后得到的模拟图像。通过旋转角度可更加全面地了解输出纱条的形态。图中θAz和θEI分别表示观察物体时对应的方位角和仰角。

2 混纺纱的并条混合模拟实例与分析

改变并条工艺参数,将系统模拟数据与实测结果进行对比。实验选用上海德福伦新材料科技有限公司提供的黑、白二色同规格的粘胶生条,纤维平均线密度为1.33 dtex,纤维长度为38 mm,纱条定量为4 g/(5 m)(为便于实验切片和计算,特选用较轻的定量)。

2.1 不同混纺比例下的混合均匀程度

选用白、黑二色同规格的粘胶纤维进行模拟和实验,设置喂入纱条的根数为6根,并条道数为3道。除混纺比外,其他工艺参数均设置相同。具体牵伸工艺参数为:3道并条的后区牵伸倍数为1.5、前区牵伸倍数为4、后区罗拉中心距为50、前区罗拉中心距为48。

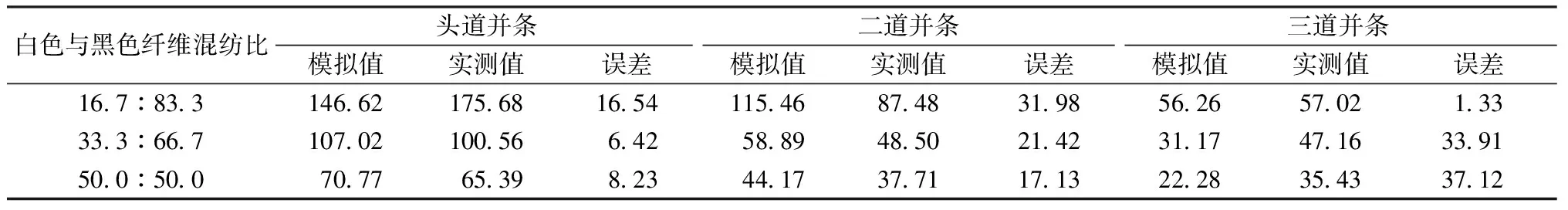

表1列出了以上3个混纺比例经过不同并条道数的混合不匀率。对比可得,二组分纤维混合比例越接近,即混纺比越接近50∶50,混合不匀率值越低,越容易混合均匀。将模拟计算的混合不匀率结果与实测值相对比,二者趋势较为一致。但由于未考虑纤维在纱条中的弯曲变形;模拟中假设所有纤维是均质体,但实际中纤维之间也存在细度、长度等差异;无法准确控制实验混纺比等实验误差原因,系统模拟结果与实验结果相比,仍存在一定的误差。

表1 不同混纺比例下混合不匀率的模拟与实测值对比

图5分别示出了喂入白、黑条子数为1、5,2、4,3、3,即白色纤维与黑色纤维混纺比例分别为16.7∶83.3、33.3∶66.7、50∶50时经3道并条混合后纱条的模拟图与实测图(左为横截面模拟图,中为横截面实测图,右上为纵向模拟图,右下为纵向实拍图)。其中横截面实测图像是经哈氏切片器制样,在显微镜下观察得到。由图5中横截面图像可以看出,模拟图和实测图均显示混纺比例差异越大,同色纤维越容易聚集,混合效果越差,二者结论具有很好的一致性。

2.2 头道并条纱条排列方式的混合均匀程度

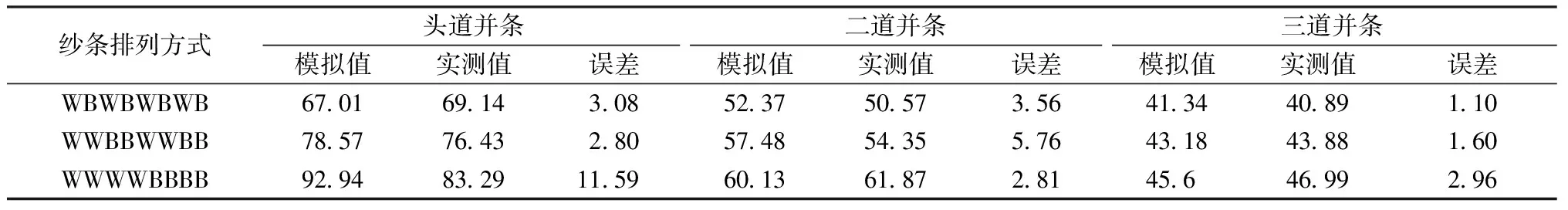

设置纱条喂入根数为8根,后区牵伸倍数为2,前区牵伸倍数为4,其他工艺参数设置与2.1相同。对比头道并条纱条分别采用间隔排列(WBWBWBWB)、两两间隔排列(WWBBWWBB)、四四并列排列(WWWWBBBB)等排列方式时纱条的混合效果(W表示白色条子,B表示黑色条子)。

不同头道并条纱条排列方式下的模拟混合不匀率与实测数据如表2所示,模拟计算的混合不匀率结果与实测值变化趋势具有较好的吻合性。在其他参数不变的情况下,头道并条中两组分纱条交替排列时,2种纤维的混合更加均匀。随着并条道数的增加,混合不匀率逐渐降低,且3种排列方式的混合效果逐渐接近,尤其是经第3道并条后,3种排列方式下输出纱条的混合不匀率逐渐趋于一致。这说明增加并条道数,可以有效降低因排列方式导致的混合不匀问题。但并条道数的增多不仅会增加生产成本,而且导致纤维过度牵伸,发生纤维断裂损伤等,因此在实际生产时要尽量在较少的并条道数下实现混合均匀。系统模拟和实测结果均显示,间隔排列能够使得混纺纱条在更少的并条道数下达到更小的混合不匀率,说明在条混时,将不同品种的纱条尽可能间隔排列,可提高混合效果,从而减少并条道数。

表2 不同头道并条纱条排列方式下的混合不匀率模拟值与实测值对比

3 结 论

本文所设计的并条混合仿真与控制系统基于对运动纱条中纤维分布模型的构建进行分析和计算,能够根据输入的不同纤维性能、纱条定量、喂入纱条的排列方式、牵伸工艺等参数条件,快速地模拟出混纺纱条中纤维分布情况及其最终的三维形态,并计算出其混合不匀率等数值。经实验验证,系统仿真结果与实验结果的趋势具有很好的一致性,说明该模型可用于纱条混合质量的预测。

该仿真系统快速、直观可视化,有助于对混纺纱熟条的形态和质量进行精准预测与调控。在开发新型混纺纱时,使用该仿真系统可对并条混合过程进行模拟预测,有利于指导其生产,从而大大降低时间、人力和物料成本,提高生产效率。另一方面可用于纺纱类课程的教学,使学生能在系统界面通过输入不同的工艺参数,自主设计各种规格的混合条,从而加深对并条混合过程的理解。