基于废弃聚苯硫醚滤料的多层吸声材料制备及其性能

张书诚,邢 剑,徐珍珍

(安徽工程大学 安徽省纺织结构复合材料国际联合研究中心,安徽 芜湖 241000)

聚苯硫醚(PPS)作为一种高性能纤维,具有优异的耐化学腐蚀性、热稳定性、优良的阻燃性和良好的力学性能,由其经过针刺或水刺加工制备的滤袋已成为燃煤电厂的首选滤料[1-4]。由其制备的袋式除尘装置除尘效率可达到99.99%以上,已广泛应用于各个行业的高温除尘领域[5-6];但在整个使用过程中,滤袋的过滤性能会持续劣化以致失效,因此滤袋每隔数年需要更换,更换成本较高,而且更换下来的废弃PPS滤袋数量巨大,且废弃滤袋中附着有大量的粉尘及污染物,在自然界中难以降解,若处理不当会产生严重的环境污染[7-10]。通过对废弃PPS滤袋进行性能测试发现,其力学性能保持良好。由于价格较高,因此高效回收利用废弃PPS滤料成为当前迫切需要解决的问题,也具有重要的科学研究意义和社会意义。

随着现代工业与信息的发展,噪声污染越来越突出,严重影响了人们的身心健康(严重时会导致心血管疾病)、生活质量和生活中各种设备的寿命[11-13],因此噪声防治也已成为社会重点关注问题。吸声材料是指降低声音反射,改善声学环境,可以将声能转化为热能的吸声材料,目前吸声材料主要可以分为多孔、共振和特殊结构等3类,其中多孔吸声材料因内部具有大量的孔隙,当声波入射到材料内部时,由于声波与空气之间的黏滞力和摩擦力作用使得声波逐渐转化为热能而逸散,并且声波频率越高,吸声效果越好[14-17]。

PPS滤料主要是采用针刺或水刺方式将PPS短纤维网与基布加固在一起制备,其具有三维立体结构,纤维之间柔性缠结,并且内部具有大量细小的孔隙,由于其独特的结构特点,PPS滤料可作为多孔结构吸声材料,通过内部纤维的摩擦、空气摩擦和热交换来达到吸声效果。本文前期将废弃PPS滤料碱洗干燥处理,对其力学性能以及热稳定性、结晶行为进行研究,结果表明废弃PPS滤料完全具有可回收利用的价值[18],之后选择聚氨酯(PU)膜作为黏结材料,因PU膜本身具有良好的耐磨性能,柔韧性好,并且具有高抗撕裂性以及耐热老化[19-20],对声音的传播起到一定的阻尼作用,加上自身独特的黏合性,是作为黏结材料的最优选择,故将不同层数的PPS滤料与PU膜进行热风黏合制备吸声复合材料,对复合材料的形态结构、力学性能及吸声隔声性能进行测试与分析。

1 实验部分

1.1 试剂及材料

废旧PPS滤料(PPS+PTFE基布材质),安徽元琛环保科技股份有限公司;氢氧化钠(分析纯),国药集团化学试剂有限公司;PU薄膜(厚度规格分别为0.2、0.1、0.05 mm),东莞市金达塑胶电子有限公司。

1.2 仪器与设备

YG141D型数字式织物厚度仪(温州方圆仪器有限公司),KS-7200DE型超声波清洗器(昆山洁力美超声仪器有限公司),DHG-9075A型电热鼓风烘箱(上海一恒科学仪器有限公司),ZF-621型垂直法阻燃性能测试仪(青岛众邦仪器有限公司),YG026D型电子织物强力机(江西贝诺仪器有限公司),S-4800型场发射扫描电子显微镜(日本日立公司),VA-Lab型噪声振动测试系统(中科新悦(苏州)科技有限公司)。

1.3 实验方法

1.3.1 碱洗实验

将废旧PPS滤袋分纵横向各裁剪成10块 30 cm×30 cm 的样本,将滤袋样品浸泡于4%质量分数的氢氧化钠溶液中4 h,然后将样品置于超声波清洗器中超声波处理1 h,再将样本放入电热鼓风烘箱中80 ℃下保持12 h烘干,样品取出后备用。

1.3.2 热风成型

将碱洗后的废旧PPS滤袋分别与不同厚度的PU膜按照不同叠层方式进行热风黏合成型处理(热风温度为150 ℃,时间为3 min),制成5层试样和3层试样,其叠层方式分别为PPS+PU+PPS+PU+PPS,PPS+PU+PPS。

1.4 测试与表征

1.4.1 表面形貌观察

将复合材料进行表面以及截面喷金处理,利用场发射扫描电子显微镜拍照,观察样品表面形貌以及截面结构,扫描电压为5 kV。

1.4.2 阻燃性能测试

根据GB/T 5455—1997《纺织品燃烧性能实验垂直法》对单层PPS、单层PU膜以及2种不同结构的复合材料进行阻燃性能测试,每种样品测试5块,计算平均值。

1.4.3 力学性能测试

根据GB/T 24218.2—2009《纺织品 非织造布试验方法 第2部分 厚度的测定》测试不同层数复合材料厚度,试样规格为半径6 cm的圆,每种结构测试5块,取平均值;根据GB/T 35463—2017《木塑复合材料及制品体积密度的测定方法》计算复合材料面密度,试样规格为半径6 cm的圆,每种结构测试5块,取平均值。

根据GB/T 6719—2009《袋式除尘器技术要求》对复合材料进行拉伸性能和顶破性能的测试,每种试样测5块,取平均值。根据滤料中间层PTFE纤维排列方式,将复合材料分别制备成纵向样品、横向样品,其中拉伸测试样品规格如图1所示,顶破性能测试样品规格如图2所示。

图2 顶破性能测试样品规格

1.4.4 吸声隔声性能测试

将复合材料分别制备成半径为6和2.5 cm的圆形样品,通过噪声振动测试系统对复合材料的吸声和隔声性能进行测试,其中半径为2.5 cm样品的测试频率为1 600~6 300 Hz,半径为6 cm样品的测试频率为63~1 600 Hz,每种规格的样品分别测试3块,计算平均值。

2 结果与讨论

2.1 复合材料形貌特征

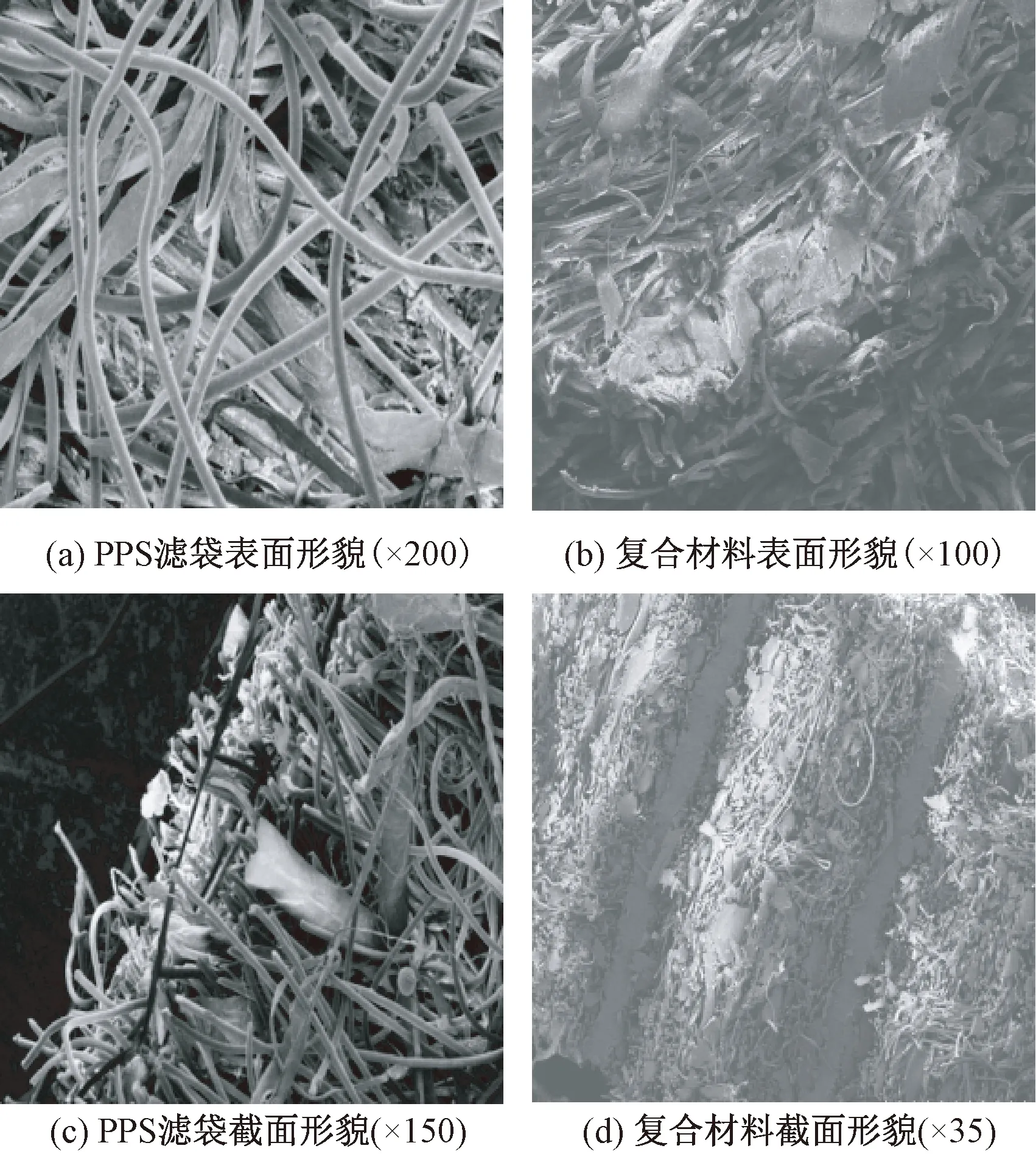

利用扫描电镜(SEM)对PPS滤袋和复合材料表面与截面微观形貌特征进行观察,如图3所示。由图可见:通过碱洗处理的PPS滤袋纤维表面仍然附着有少量粉尘颗粒,但纤维总体上并没有出现较多破损断裂的现象,并且纤维间的空隙孔洞比较多;通过截面图可以看出,PPS滤袋是由各种粗细不匀的纤维相互缠结在一起所制成,正是由于其织造方法,使得PPS滤袋具备良好的力学性能;复合材料表面与PPS滤袋纤维表面没有较大的区别,同样附着有少量粉尘颗粒,通过复合材料的截面图可以看出,材料内部变得更加紧实,纤维间的空洞孔隙变小,变得更加致密,中间层明显有PU膜熔融后形成的黏结物,截面也变得更加平整,零散排布的纤维根数减少。

图3 PPS滤袋与复合材料的SEM照片

2.2 材料阻燃性能分析

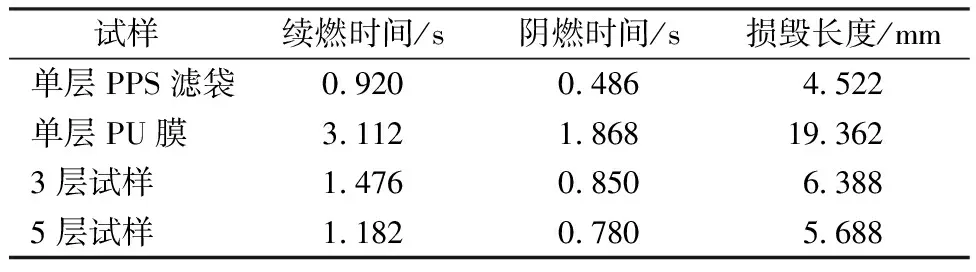

表1示出不同材料阻燃性能测试结果。由表可知,与单层PPS滤料相比,复合材料的阻燃性能略有下降,但总体阻燃性能优异,原因为复合材料中增加了PU膜,PU膜自身阻燃性能较差,故使得复合材料的阻燃性能受到影响。

表1 不同材料阻燃性能测试结果

2.3 复合材料厚度与面密度分析

表2、3分别示出不同结构复合材料厚度和面密度的对比图。由表可知:随着PU膜厚度的增加,复合材料的厚度也略有增加,3层试样结构中,随着PU膜从0.05 mm增加到0.2 mm时,厚度增长率分别为1.3%、1.7%;5层试样结构中,增长率分别为1.2%、1.4%。通过该数据可以发现,不同结构的增长率略有差异,原因为PPS滤袋本身的厚度不均匀性,以及在热风成型过程中,部分PU膜在高温作用下发生熔融渗入到PPS结构内部,导致厚度增加不均匀。由表3可知,随着PU膜厚度的增加,复合材料的面密度呈线性关系增长,3层试样结构中,随着PU膜从0.05 mm增加到0.2 mm时,面密度增长率分别为6.5%、17.1%;5层试样结构中,增长率分别为5.2%、14.3%。由数据可以发现3层试样结构中面密度的增长趋势要略高于5层试样结构。

表2 不同结构复合材料厚度测试结果

表3 不同结构复合材料面密度测试结果

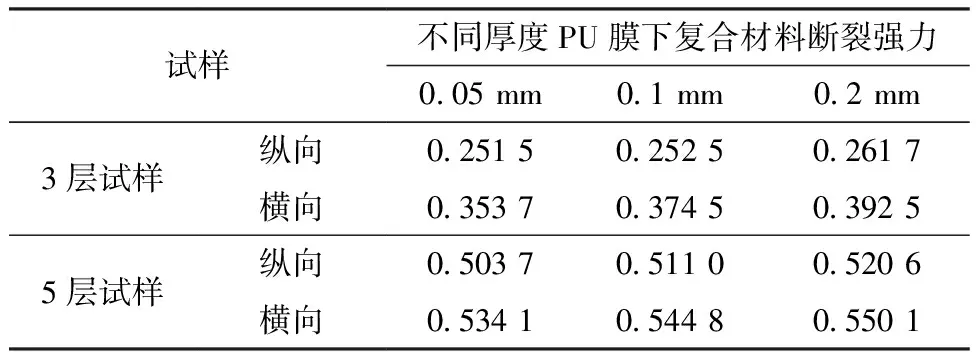

2.4 复合材料拉伸性能分析

表4、5分别示出不同结构复合材料断裂强力和断裂伸长率对比数据。由表4可知,在3层试样结构中,随着PU膜厚度的增加,复合材料纵横向断裂强力也随之增加,当膜厚从0.05 mm增加到0.2 mm时,复合材料纵横向断裂强力分别增加0.4%、4.1%;5.9%、11.0%;5层试样结构中,膜厚从 0.05 mm 增加到0.2 mm时,复合材料纵横向断裂强力分别增加1.4%、3.4%;2.0%、3.0%。通过2组数据对比发现,同种结构中,纵向断裂强力始终低于横向断裂强力,原因为滤料中间层PTFE纤维的经密小于纬密,从而使得滤料纵向向断裂强力低于横向断裂强力。如表5所示,3层试样结构的纵横向断裂伸长率均小于5层试样结构,并且同种结构中,即使更换不同厚度的PU膜,纵横向断裂伸长率也相差无几,说明随着复合材料厚度的增加,复合材料的断裂伸长率随之下降,原因为复合材料厚度增加,其抗拉性能增加,拉长变形能力减弱。

表4 不同结构复合材料纵横向断裂强力测试结果

2.5 复合材料顶破性能分析

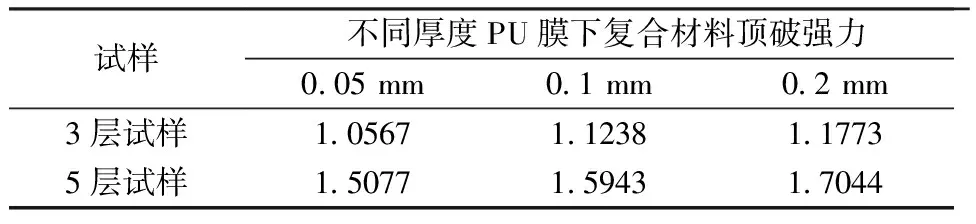

表6、7分别示出不同结构复合材料顶破强力与变形量对比数据。由表6可知,5层试样结构的复合材料的顶破强力较3层试样结构增加了43.1%,顶破时变形量增加了5.0%。在3层试样结构中,膜厚从0.05 mm增加到0.2 mm时,顶破强力分别增加6.3%、11.4%,变形量分别增加1.9%、5.6%;在5层试样结构中,膜厚从0.05 mm增加到0.2 mm时,顶破强力分别增加5.7%、13.0%,变形量分别增加6.6%,14.3%。由数据可知,随着复合材料厚度的增加,其顶破强力与变形量均随之增加,并且在同种结构中,随着PU膜厚度的增加,复合材料顶破强力增加,变形量增加,原因为PU膜越厚,其抗压能力越强,且形变量越大。

表6 不同结构复合材料顶破强力测试结果

表7 不同结构复合材料顶破变形量测试结果

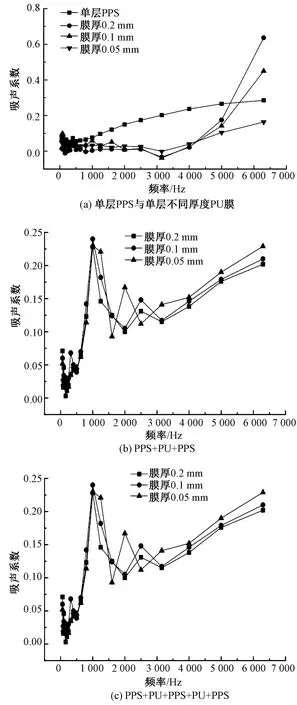

2.6 复合材料吸声性能分析

图4示出不同结构复合材料吸声性能对比图。一般将平均吸声系数大于等于0.2的材料称为吸声材料,大于等于0.5的材料称为理想的吸声材料[21]。由图4可知:单层PPS滤料随着测试频率的提高,吸声系数也随之增加,最高可达0.3;单层不同厚度的PU膜在低频阶段,吸声系数几乎接近于0,在中高频阶段开始提升,其中0.2 mm厚度的PU膜吸声系数最高可达0.68。图4(b)中3层结构试样吸声系数在1 000 Hz时达到最大,为0.25,随着频率的提高,吸声系数呈现先下降再增加的趋势,在6 300 Hz时达到0.23;图4(c)中5层结构试样吸声系数在1 000 Hz达到0.27,随着频率的提高,吸声系数呈现先下降再增加的趋势,在6 300 Hz时达到0.28。通过数据图可知,2种不同结构的复合材料的吸声系数均低于单层PPS滤料与单层不同厚度PU膜,原因为在热风黏合成型过程中,PU膜由于受到高温作用,部分发生熔融渗入到PPS内部,导致内部的空隙孔洞黏合,使得内部结构变得致密,孔隙率降低,从而使复合材料的吸声性能降低。在复合材料中,随着PU膜厚度的增加,复合材料吸声系数反而降低,原因为当声能入射到复合材料内部时,声波引起小孔或材料纤维间孔隙中的空气运动,使得孔内空气与孔壁摩擦,因摩擦和黏滞力的作用,使一部分声波转化为了热能[17],由于孔隙率的降低,使得被转化的声能减少,故引起吸声系数减小,也正是较厚的PU膜熔融渗入的比例较多,故出现吸声系数与PU膜厚呈负相关情况。

图4 不同结构复合材料吸声性能对比图

2.7 复合材料隔声性能分析

隔声是将空气中传播的噪声隔绝、隔断和分离等,包括吸声和反射。平均隔声量(TL)是各个中心频率下隔声量的算术平均值,一般认为声强透射系数τ越小,平均隔声量TL越大,材料的隔声性能越好[21]。图5示出不同结构复合材料隔声性能对比图。

图5 不同结构复合材料隔声性能对比

由图5可知,单层PPS滤料随着测试频率的提高,传递损失先减少再保持平缓,在63 Hz时最大,为13.8 dB;单层不同厚度的PU膜随频率的增加,传递损失呈先下降后上升的趋势,在 6 300 Hz 时达到最高,为20 dB,并且传递损失大小与膜厚呈正相关。图5(b)的3层结构中,在低频63~400 Hz之间时,复合材料传递损失呈现出先下降,再剧烈上升,再急速下降的趋势,传递损失最高可达25 dB,随着频率的继续上升,传递损失也随之增加,当频率上升到6 300 Hz时,传递损失达到最高为37 dB;图5(c)的5层结构中,在低频63~400 Hz时,复合材料传递损失也呈现出急速下降,再迅速上升,又快速下降的趋势,最高可达29 dB,随着频率的继续上升,传递损失也继续增加,当频率上升到2 500 Hz左右时,传递损失出现小幅度下降,随后又略有增加,当频率增加到 3 000 Hz 后,复合材料传递损失基本处于平衡状态,但传递损失大小与膜厚呈现正相关,最高可达41 dB。通过数据测试结果可知,与单层PPS滤料以及单层不同厚度PU膜相比复合材料的传递损失提升效果明显,隔声性能有效提高。并且在复合材料同种结构中,传递损失与膜厚呈正相关,与吸声系数恰恰相反,说明复合材料厚度越厚,面密度越大,对其高频阶段隔声性能越好,但是当厚度增加到一定程度后,尽管噪声频率持续上升,其隔声性能也不再继续提高。

3 结 论

1)碱洗处理的滤袋表面依然残留少量粉尘颗粒,但并未出现纤维破损断裂的现象,纤维间孔隙较多,热风黏合成型处理后,纤维间的孔隙减少,聚苯硫醚(PPS)内部变得致密。

2)热风黏合成型处理后的复合材料,在同种结构中,其厚度、面密度、纵横向断裂强力以及顶破强力均与聚氨酯(PU)膜厚度呈现正相关,复合材料阻燃性能依旧保持良好。

3)2种结构中,其吸声系数呈现出相同的变化趋势,并且其大小与膜厚呈现负相关,高频阶段最大可达0.27,吸声性能欠佳,其传递损失大小与膜厚却呈现负相关,PPS+PU+PPS+PU+PPS结构在高频阶段最高可达41 dB,隔声性能良好。