电磁搅拌对特大方坯结晶器内流场及温度场影响

赵立华,苑一波,邢立东,包燕平

1) 北京科技大学冶金与生态工程学院,北京 100083 2) 北京科技大学钢铁冶金新技术国家重点实验室,北京 100083

结晶器作为连铸机的“心脏”,其流场直接影响铸坯质量[1].对于大方坯连铸机来说,目前结晶器电磁搅拌作为其必选配置,具有改善结晶器内的流场、均匀钢液温度、改善偏析和提高铸坯质量等作用[2-3].而电磁搅拌的作用机理必须与实际冶金机理相结合,根据现场生产情况选择合适的电磁搅拌工艺参数是发挥其作用的前提.由于连铸结晶器内存在高温且本身是不透明的,导致现场无法对钢液流动和凝固过程进行观察,不适合系统研究[4].因此数值模拟是从根本上研究电磁搅拌影响连铸结晶器内部现象的有效工具,受到越来越多的关注.

前人[2-19]通过大量数值模拟对不同断面的大方坯结晶器在电磁搅拌作用下的流场及温度场等情况进行了深入研究.文艳梅等[5]计算了电磁搅拌等因素对240 mm × 240 mm 大方坯结晶器流场和温度场的影响,得出优化方案为:浸入深度为100 mm,电流为400 A,频率为2 Hz;Fang 等[10]、He 等[11]和Aboutalebi 等[12]研究了水口类型对结晶器内流场和温度场的影响,认为四孔或五孔水口更适合大方坯结晶器;王亚涛等[13]研究了260 mm ×300 mm 大方坯结晶器电磁搅拌对液面波动的影响,得出合适的电磁搅拌工艺参数:电流为300 A,频率为3 Hz,液面波动大小为5.5 mm.

目前对于断面面积大于0.2 m2的特大方坯结晶器,国内外相关研究较少.某厂的一台410 mm ×530 mm 特大方坯连铸机是目前国内已实际应用的最大断面连铸机之一,本文通过实际生产参数建立了结晶器模型和电磁搅拌模型.首先用高斯计对结晶器内的电磁感应强度进行测量,验证模型准确性,然后耦合磁场、流场和温度场,研究电磁搅拌对结晶器流场、液面波动及温度场的影响,研究结果可为优化工艺参数提供依据.

1 模型的建立

1.1 结晶器模型的建立

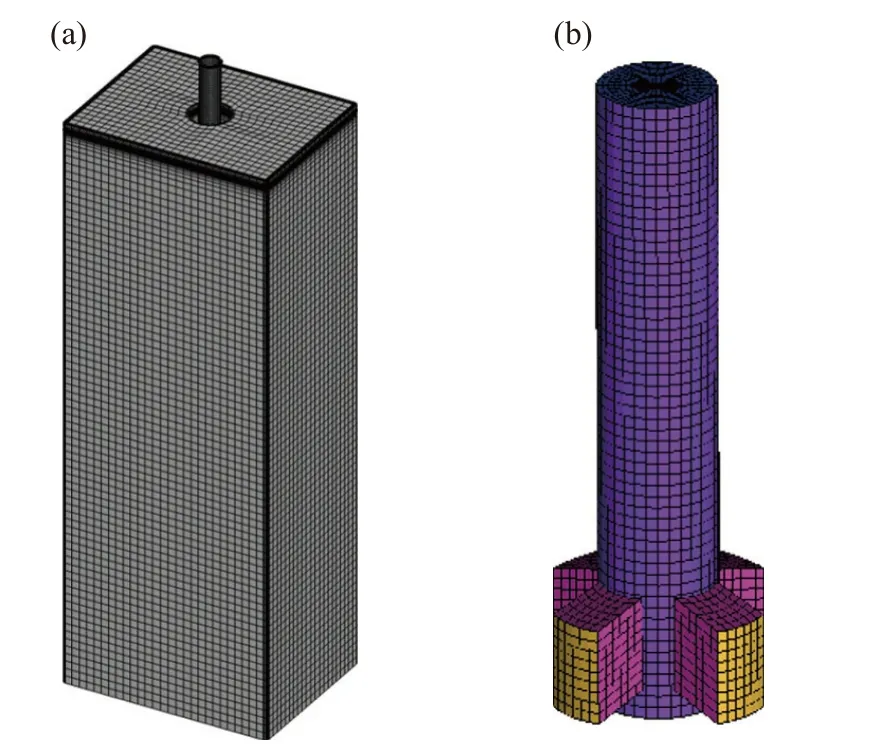

以某厂410 mm × 530 mm 大方坯连铸机为研究对象,生产的钢种为42CrMo 中碳含硫钢.结晶器采用的是浸入式四孔水口,水口倾角为向下15°,冲击方向为45°对角.结晶器有效长度为780 mm,对钢液和保护渣界面进行局部网格加密,为避免计算过程中回流对计算结果精度的影响,适当延长计算区域至1500 mm,包含结晶器、足辊区和部分二冷区.图1 为几何模型网格划分示意图.

图1 结晶器(a)和水口(b)的网格划分示意图Fig.1 Meshed computational model equipped with (a) a mold chamfer and (b) a four-port submerged entry nozzle (SEN)

1.2 电磁搅拌模型的建立

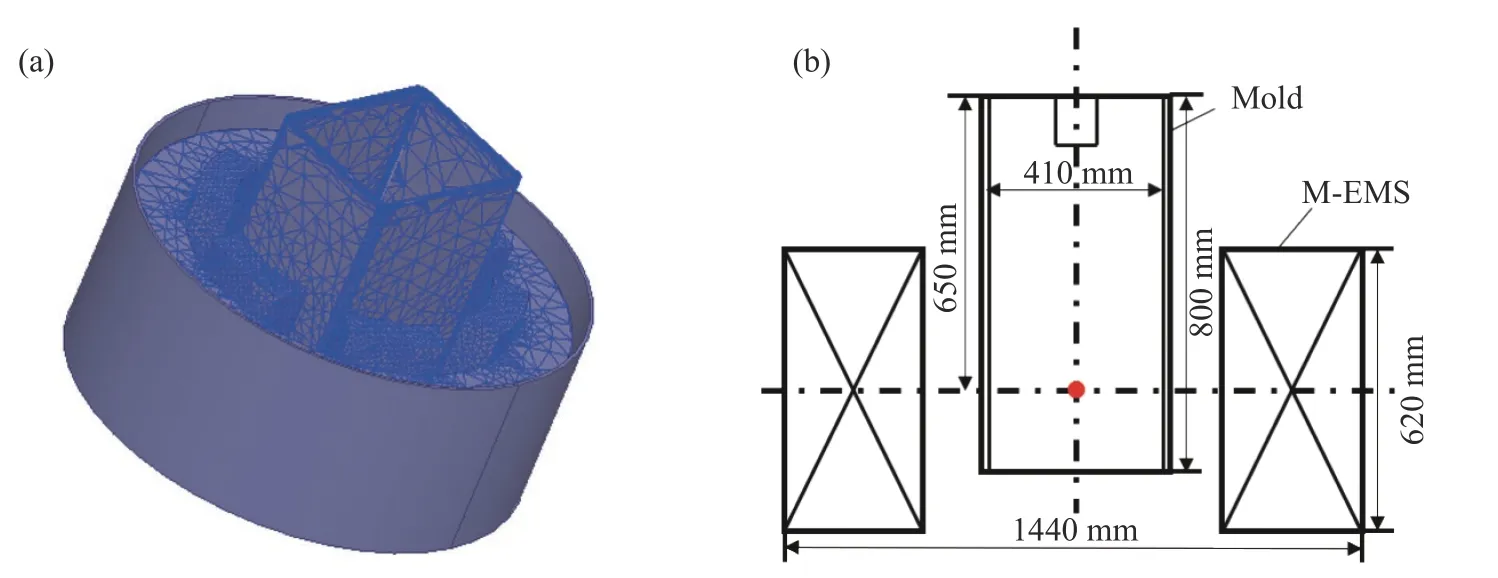

电磁搅拌器采用三相六极线圈组成,其中每极线圈间隔 120°,相对应的两个线圈绕为一组,与三相交流电一一对应,其余部位由硅钢片、铁芯和环形轭铁构成.通电后线圈激发绕轴旋转的磁场,结晶器内钢液在电磁场的作用下产生旋转的电磁力,从而优化结晶器内流场,强化钢液传热,起到改善铸坯的质量的作用[15].电磁搅拌器高度为620 mm,中心线距结晶器顶部约650 mm.电磁搅拌的安装位置如图2 所示.

图2 电磁搅拌装置图(a)和安装示意图(b)Fig.2 (a) Schematic illustration of the mold electromagnetic stirring(M-EMS) and (b) its install location

2 数学模型

考虑到结晶器的复杂性,在建立数学模型时,作出如下假设:(1)认为钢液为不可压缩流体;(2)计算液面波动时,忽略凝固坯壳对流场的影响;(3)忽略结晶器振动和锥度对结晶器内部产生的影响;(4)认为钢液是均相介质,忽略钢液、保护渣密度变化对流场的影响;(5)忽略位移电流的影响[13].

2.1 控制方程

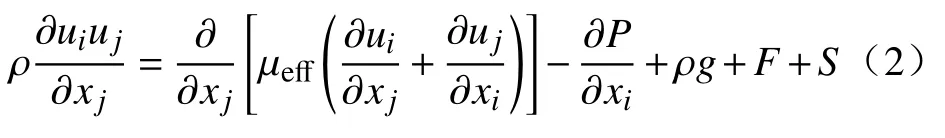

本研究涉及结晶器内非稳态湍流流动,同时耦合磁场和温度场.其流场控制方程包括连续性方程、动量方程和湍流模型方程[5,16],本文利用标准k-ε模型计算结晶器内的湍流流动.磁场控制方程满足麦克斯韦方程组和欧姆定律[17].具体方程如下:

动量守恒方程:

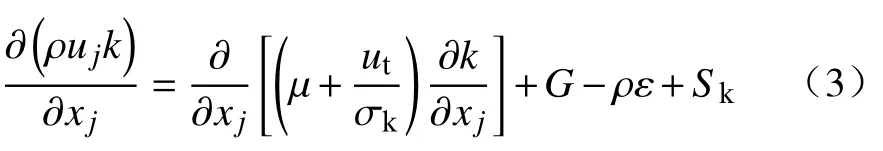

湍动能k方程:

湍动能耗散率 ε方程:

其中,ρ为密度,kg·m-3;ui与uj表示i和j方向的速度大小;xj和xi分别表示j和i方向的节点坐标;μeff为有效黏度系数,kg· m-1·s-1;P为压力,Pa;g为重力加速度,m·s-2;S为两相区枝品间流动产生的源项;F为洛伦兹力,N·m-3;ut为湍流黏度系数,kg·m-1·s-1;C1,C2,σk,σε为经验常数,采用 Launder和 Spalding 的推荐值,取C1=1.44,C2=1.92,σk=1.0,σε=1.3;Sk、Sε为考虑凝固时k方程和 ε方程中添加的源项.

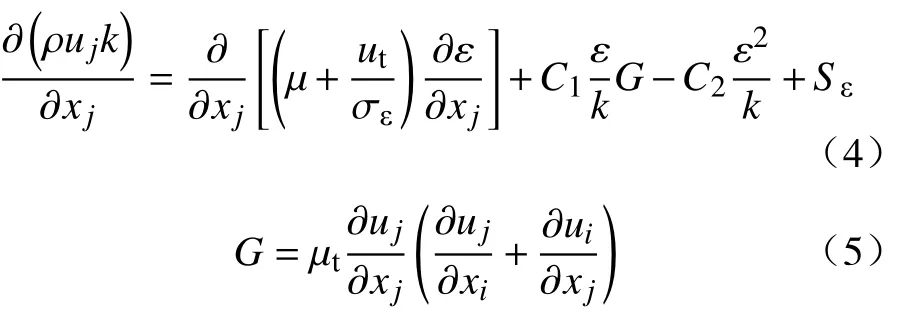

电磁场控制方程如下:

其中,H1为磁场强度,A·m-1;E为电场强度,V·m-1;B为磁感应强度,T;J为电流密度,A·m-2;μ为磁导率,H·m-1;σ为电导率,S·m-1;F为洛伦兹力,N·m-3.

研究钢渣液面波动采用Volume of Fluid(VOF)模型.VOF 法通过求解一组动量方程和跟踪结晶器内每种流体的体积分数来模拟两种或两种以上的不互溶流体[18-19].在VOF 模型中,对于不可压缩流体,假定钢水和钢渣的密度为常数.

胃肠道微生态参与胰腺癌发病的可能机制目前尚未阐明。学者们认为,病原菌、年龄、环境、代谢、遗传等因素导致胃肠道微生态失衡,失衡可能经由模式识别受体、炎症复合体以及NF-κB、环氧化酶2、信号转导及转录激活因子3、树突状细胞、调节性T细胞等细胞分子引起肿瘤相关性炎症、感染、代谢失衡、免疫紊乱,最终导致肿瘤的发生[15-17]。这些机制是肿瘤普遍发生的过程,找到其与胰腺癌发病机制的特异关系将有益于揭示胰腺癌发生的本质,因此尚有许多的研究要做。

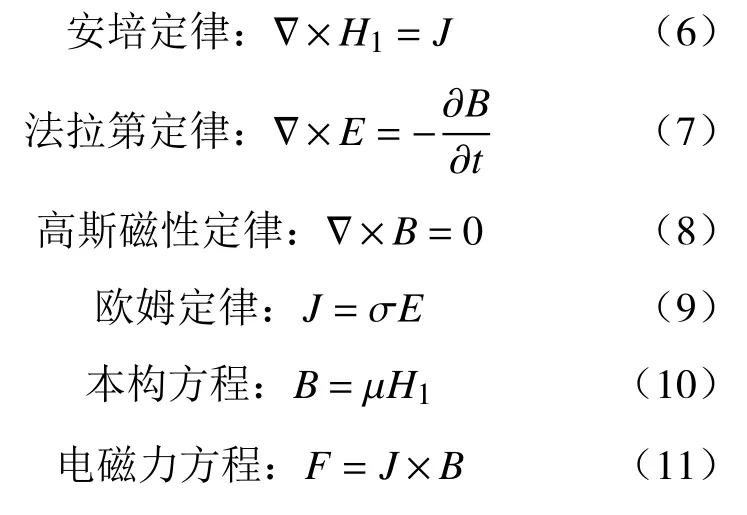

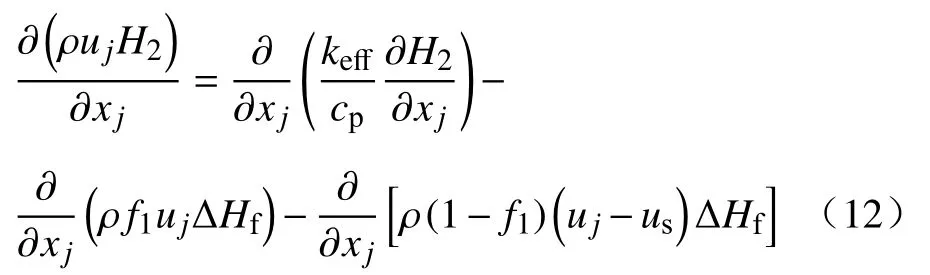

能量方程:

其中,H2为总焓,J·kg-1;keff为有效导热系数,W·m-1·K-1;cp为比热容,J·kg-1·K-1;f1为液相体积分数;ΔHf为凝固潜热,J·kg-1;us为铸坏拉速,m·s-1.

2.2 边界条件及求解过程

模拟过程中采用的边界条件为:(1)浸入式水口入口设置为速度入口,速度大小根据拉坯速度、铸坯断面、水口内径而定,入口温度设置为浇铸温度;(2)出口定义为速度出口,出口速度为拉速v;(3)结晶器液面设为自由液面,垂直于壁面的速度分量为0,结晶器壁面和水口壁面设为无滑移界面.结晶器壁面采用第二类传热边界条件,热流密度采用用户自定义函数编写[20],延长壁面的换热系数分别为525 和254 W·m-2·K-1.

首先通过Maxwell 软件得到铸坯所受的电磁力,并将磁场数据转换成mag 文件导入FLUENT的Magnetohydrodynamics(MHD)模块,实现磁场和流场的三维耦合计算.根据原有生产工艺参数,计算出不同电流强度和频率下的磁场,与流场、温度场耦合,研究电磁搅拌在不同电流强度和频率下对结晶器内流场、温度场和液面波动的影响,并优化电磁搅拌的参数.表1 为模型的主要设置参数.

表1 模拟计算条件Table 1 Simulation conditions

3 计算结果与讨论分析

3.1 模型的验证

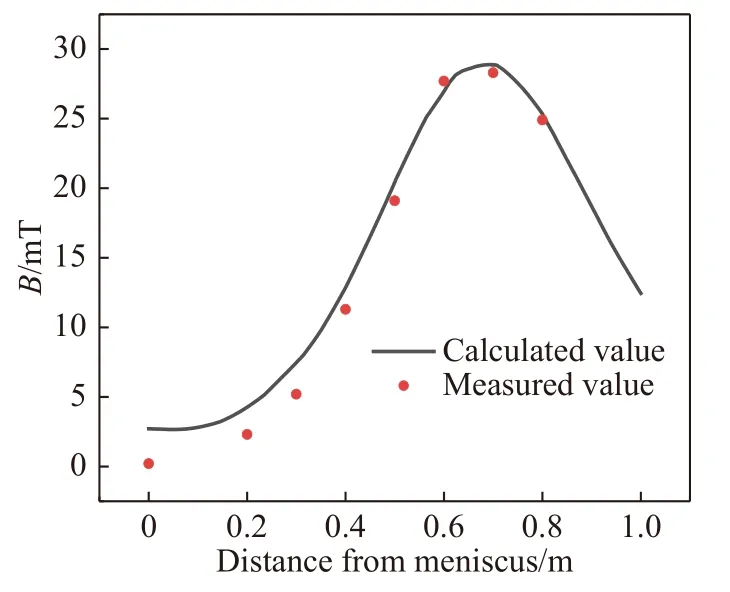

为了验证电磁搅拌模型的准确性,在电流大小为300 A,频率为1.5 Hz 时,通过高斯计对空载时结晶器中轴线处磁感线强度进行测量,并模拟计算出相同参数下磁感应强度的分布.图3 为电磁搅拌器中轴线上的磁感应强度测量值和实际值的对比.由图可知,实际测量值和计算值的变化趋势相对一致,其中磁感应强度最大值在电磁搅拌装置中心附近,验证了模型具有良好的准确性和可信度.计算值略高于测量值的原因可能是使用高斯计测量时存在误差和实际生产中存在磁漏现象.

图3 结晶器中心轴向线电磁搅拌强度测量值和计算值对比Fig.3 Comparison of the calculated and measured magnetic flux density in M-EMS

3.2 电磁搅拌对结晶器流场及液面波动的影响

该厂实际生产时采用四孔浸入式水口,水口倾角向下15°,控制水口方向呈45°对角,水口浸入深度为120 mm,拉速为0.43 m·min-1.以下通过改变电磁搅拌的电流大小和电流频率来研究结晶器内部流场和液面波动的变化情况,并找出合适的电磁搅拌参数.

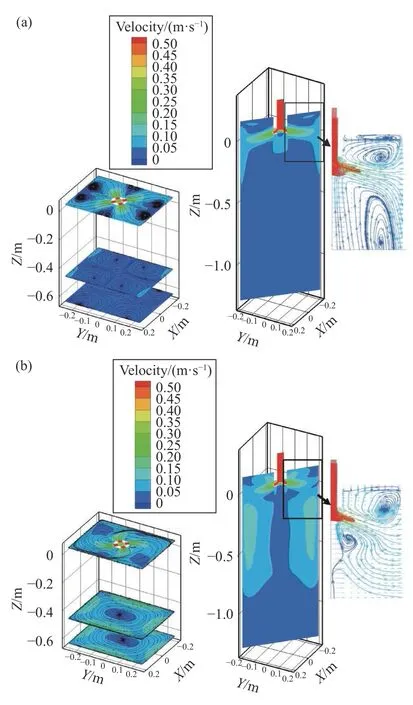

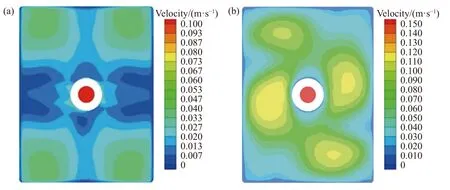

图4 为无电磁搅拌和施加电磁搅拌(电流为400 A、频率为1.5 Hz)的情况下,结晶器沿水口冲击方向纵截面的流线图和矢量图,其中包含了两种情况下结晶器内水口的出口中心、电磁搅拌中心和结晶器出口截面的速度图.无电磁搅拌时,从水口流出的钢液冲击结晶器角壁后,被分成上、下两个流股,形成两个回流区.上回流区能够带动钢液到保护渣界面,促进保护渣的熔化,下回流区能够促进夹杂物的上浮.上回流中心距钢渣液面0.075 m 左右,下回流中心距钢渣液面0.425 m 左右.在水口的出口中心截面位置,四股射流冲击结晶器角部,形成四股水平循环,水平环流保留一段时间,然后在模具出口处消除;当结晶器施加电磁搅拌后,上回流中心高度大致不变,但更靠近结晶器壁面,结晶器中心形成的四股循环流动的钢液受到径向电磁力的作用,切向速度增加,逐渐转变为强烈的水平旋流并沿铸造方向流出.

图4 无电磁搅拌(a)和施加电磁搅拌(b)情况下结晶器流场速度分布图和流线图Fig.4 Velocity contour in the upper part of the mold (a) without EMS and (b) with EMS

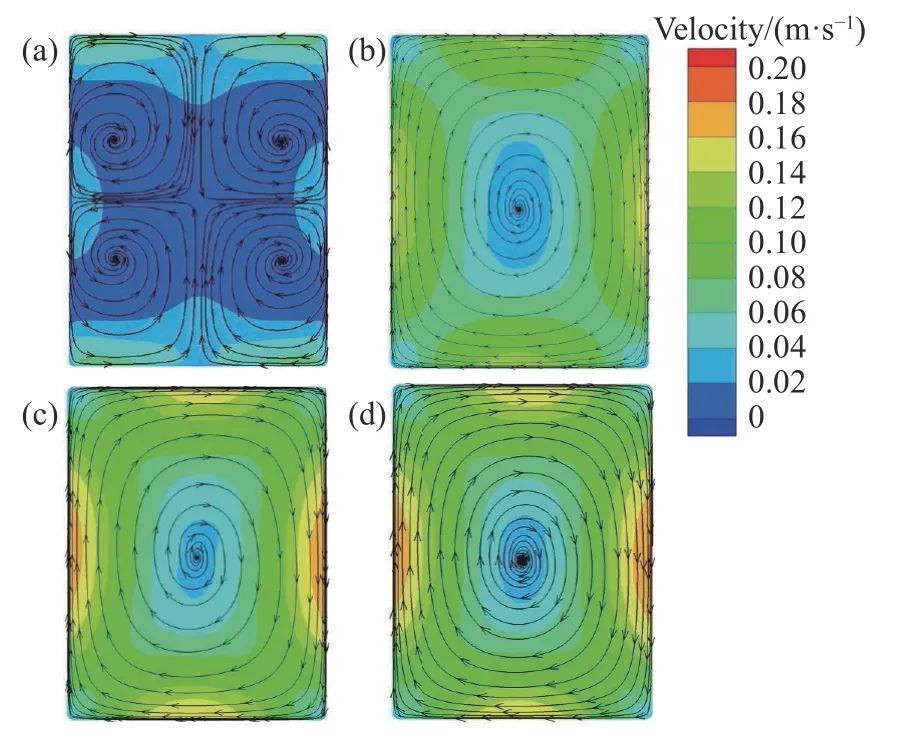

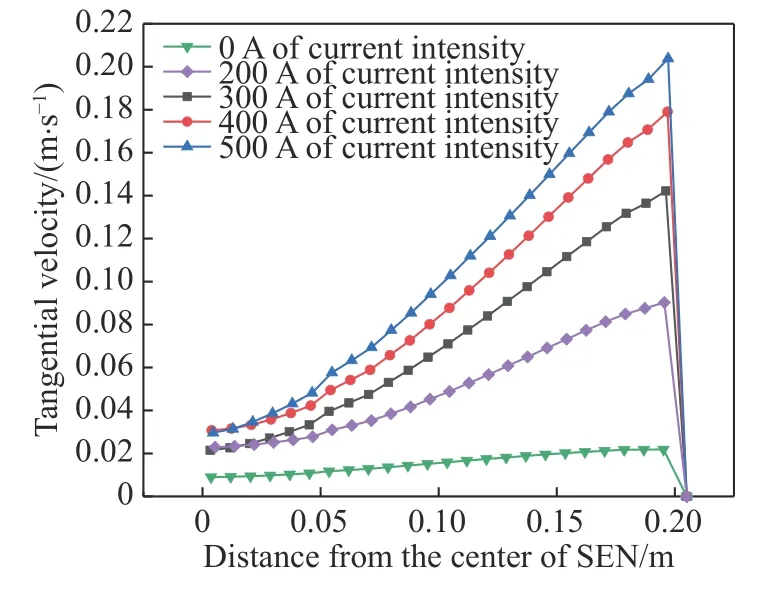

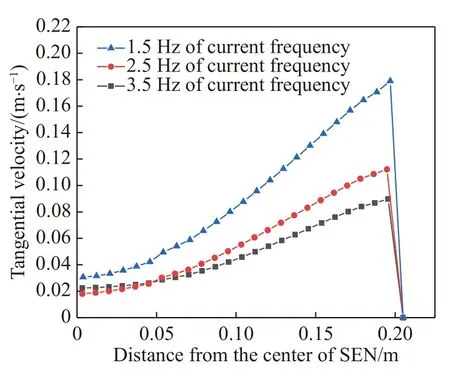

为研究电磁搅拌器电流强度对结晶器内流场的影响,分别对电流为0~ 500 A 的情况进行了模拟计算.图5 表示不同电流强度下电磁搅拌中心钢液的径向速度分布和流线图.图6 表示电磁搅拌中心切向速度的大小.可以看出,电磁搅拌下的钢液呈水平旋转流动,切向速度大小随距搅拌中心距离的增加而增大,在靠近铸坯表面的凝固前沿处达到最大值.由于壁面效应,凝固前沿的钢液流速明显降低.随着电流的增大,钢液的切向速度明显提高,速度增加的趋势随着电流的增大逐渐减小.无电磁搅拌时,最大径向速度约为0.022 m·s-1,当电流从200 A 增加到500 A 时,最大切向速度由0.089 m·s-1增加到0.211 m·s-1.强切向速度可以影响结晶器内的凝固行为,有效阻止柱状晶的生长,促进等轴晶的生长,有利于提高钢液温度和溶质元素的均匀性[19].

图5 电流强度对电磁搅拌中心速度的影响.(a)0 A;(b)300 A;(c)400 A;(d)500 AFig.5 Effect of the current intensity on the velocity distribution of the stirring center: (a) 0 A;(b) 300 A;(c) 400 A;(d) 500 A

图6 不同电流强度下电磁搅拌中心切向速度大小Fig.6 Tangential velocity of the electromagnetic stirring center under different current intensities

图7 为无电磁搅拌和电流大小为500 A 情况下钢渣液面速度分布情况.在无电磁搅拌的情况下,液面速度呈现角部速度大,沿水口中心对称分布的特点.施加电磁搅拌后,钢液受到电磁力的作用,切向速度增加,钢渣液面呈现旋转流动趋势.当电流大小为300、400 和500 A 时,液面流速最大值分别为0.065、0.102 和0.119 m·s-1.钢渣液面流速的变化直接引起液面波动的变化,如图8所示.

图7 钢渣界面速度大小分布云图.(a)无电磁搅拌;(b)施加电磁搅拌Fig.7 Velocity distribution of the steel-slag interface (a) without EMS and (b) with EMS

图8 为不同电流强度下的电磁搅拌液面波动变化情况.当电流大小为0 时,钢液撞击壁面后产生的上升流股沿角部向上流动,钢渣液面波动较为平缓,四个角部液面最高,高度差约为1.21 mm;当电流大小增加到300 A 后,钢液在径向电磁力的作用下,液面波动加剧,并呈现旋转流动趋势,其中呈对角方向的角部高度大于另一对角的角部高度,水口附近凹陷程度加大.随着电流强度的继续增加,液面波动变大.电磁搅拌电流大小为300、400 和500 A 时,此时液面波动大小分别为1.84、2.73 和4.35 mm.其中电流大小为500 A 时,水口附近液面过低,保护渣分布不均匀,容易造成卷渣,而且搅拌过强会缩短水口的使用寿命[21].因此,最适合的电磁搅拌电流大小为400 A 既能获得较大的搅拌强度,又具有合理的液面波动.

图8 不同电流强度下钢渣液面高度的分布.(a)0 A;(b)300 A;(c)400 A;(d)500 AFig.8 Distribution of the liquid level of the steel-slag surface at different current intensities:(a)0 A;(b)300 A;(c)400 A;(d)500 A

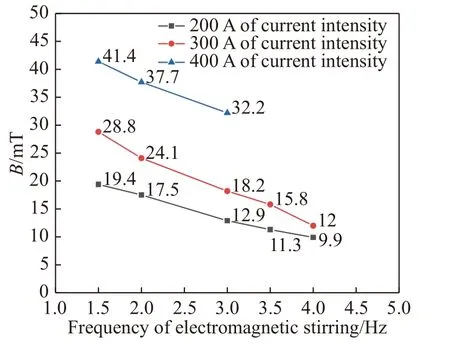

图9 为不同频率下电磁搅拌中轴线处最大磁感应强度的实测值.由图9 可知,最大磁感应强度随着电磁频率的变大而减小.原因在于结晶器铜管的屏蔽作用随着电流频率的变大而增强,从而使得电磁感应强度减小.图10 表示电流大小为400 A 的情况下,电磁搅拌中心最大切向速度与电流频率的关系.当电流频率为1.5、2.5 和3.5 Hz 时,电磁搅拌中心最大切向速度分别为0.18、0.11 和0.09 m·s-1.由此可知,电磁搅拌的效果会随电流频率的增大而减小.有研究表明[22],对于大断面连铸机的结晶器电磁搅拌,断面越大,对应的最优搅拌频率越小.因此对于此大断面方坯结晶器电磁搅拌,应选用的最优频率为1.5 Hz.

图9 电磁搅拌中轴线最大磁感应强度测量值Fig.9 Actual measurement of the magnetic induction at the axis of electromagnetic stirring

图10 频率对电磁搅拌中心切向速度的影响Fig.10 Effect of the current frequency on the tangential velocity of the stirring center

通常电磁搅拌的最大搅拌速度应控制在0.3~0.6 m·s-1之间[23],但其冶金效果因工艺参数不同而有所不同.对于此特大断面的方坯结晶器来说,为适当增加钢液在结晶器内的搅拌速度,达到更好的流动及冶金效果,同时避免液面波动过大,产生卷渣现象,电流强度应选择400 A,频率选择1.5 Hz.

3.3 电磁搅拌对温度场的影响

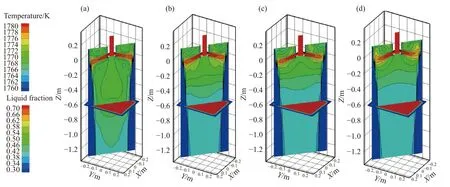

以下通过耦合流场、温度场和磁场,对结晶器在不同电磁搅拌强度下的温度场和坯壳的生长情况进行了研究.

图11 表示了电磁搅拌强度对结晶器温度场和凝固坯壳生长的影响.在结晶器施加电磁搅拌后,电磁搅拌抑制了来自水口的高温射流的冲击,钢水的高温区向上移动.电磁搅拌引起的水平旋流使结晶器内钢水温度更加均匀,增大了凝固前沿的温度梯度,随着电流强度的增大,钢水的高温区逐渐局限于连铸结晶器上部,这有利于水冷结晶器的散热,有效地降低甚至消除钢水的过热[24-25].

图11 水口冲击方向截面的温度分布和结晶器出口截面的液相分数分布.(a)0 A;(b)300 A;(c)400 A;(d)500 A)Fig.11 Distribution of temperature in the impinging direction of the nozzle and the liquid fraction at the outlet of the mold: (a) 0 A ;(b) 300 A;(c) 400 A;(d) 500 A

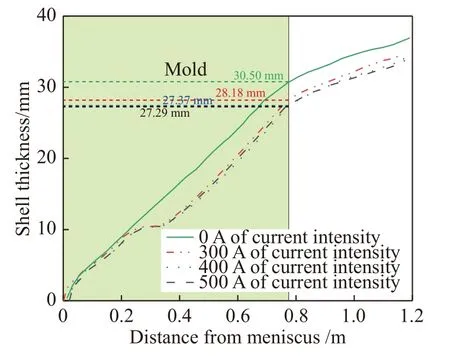

电磁搅拌能够有效打碎树枝晶,增大等轴晶比率,有利于去除中心疏松和中心偏析[26].图12显示了在不同的电磁搅拌工况下,宽面中心坯壳厚度沿铸造方向的增长情况.无施加电磁搅拌时,结晶器内的钢水快速凝固,结晶器壳的厚度均匀地增加.当施加电磁搅拌后,凝固前沿产生显著的切向速度,旋转流动的钢液能够对初生坯壳形成一定的冲刷,造成坯壳的生长速度减慢,导致出结晶器处的坯壳厚度变薄.当电流密度分别为0、300、400 和500 A 时,模具出口处的外壳厚度分别为30.5、28.18、27.37 和27.29 mm.由此可见,增加电流的大小,结晶器出口处坯壳厚度的变化不大.

图12 坯壳厚度沿铸造方向的增长情况Fig.12 Growth of the solidified shell thickness along the casting direction

4 结论

本文以某厂410 mm×530 mm 大方坯连铸机为原型,建立三维数值模型,模拟研究了电磁搅拌参数对结晶器流场和温度场的影响,并得出以下结论:

(1) 当电磁搅拌频率为1.5 Hz,电流从0 增加到500 A 时,电磁搅拌中心最大切向速度由 0.021 m·s-1逐渐增加到0.21 m·s-1.同时,电磁搅拌强度会随着电流频率的变大而减弱.当电流大小为400 A,频率由1.5 Hz 增加到3.5 Hz 时,电磁搅拌中心最大切向速度由0.18 m·s-1减小到0.09 m·s-1.

(2) 结晶器钢渣液面呈角部高,水口附近低的特点.液面波动会随着电流的增加而增大,当电流大小由0 增加到500 A 时,液面波动由1.21 mm 增加到4.35 mm.

(3) 电磁搅拌能够抑制来自水口的高温射流的冲击,使钢水的高温区上移,钢液温度更加均匀.在径向电磁力的作用下,钢液的水平旋流能够抑制初生坯壳的生长,降低坯壳的生长速度,出结晶器坯壳厚度减小约2.3 mm.当电流大小从300 A增加到500 A,结晶器内凝固坯壳生长的变化并不大.

(4) 为达到最优的生产效果,建议生产时电磁搅拌的电流大小为400 A,频率为1.5 Hz.