THV基活性材料力学性能与点火反应特性

聂政元, 肖建光,2, 王岩鑫, 谢志渊

(1.中北大学 机电工程学院, 山西 太原 030051; 2.中国兵器工业第208研究所 瞬态冲击技术国防科技重点实验室, 北京 102202)

0 引言

活性材料最早由Hugh[1]于1976年以反应破片的形式提出,它以氟聚物为基体,金属或金属氧化物等为活性填料组合而成。活性材料具有一定的强度、硬度、延展性,在静态加载下足够钝感。而在强冲击载荷作用下,氟聚物基体与金属填料会迅速发生剧烈的化学反应,释放大量热能,并生成气态产物,形成类爆轰效应。它具有能量密度高、机械性能好、稳定性强等诸多特性。将活性材料制备成活性破片、药型罩等形成活性毁伤元,则可以兼顾动能穿甲性能和冲击反应释能特性,能够获得比常规惰性战斗部更显著的毁伤效果[2-5]。

铝/聚四氟乙烯(Al/PTFE)是一种较为典型的活性材料,当前国内外学者针对Al/PTFE活性材料的配方、工艺、力学性能、反应特性等开展了大量研究,并取得了显著的成果。Mock等[6]通过气炮实验分析了Al/PTFE活性材料冲击起爆条件,认为可将冲击压力作为诱发冲击反应的判据,并得到了材料点火延迟时间随冲击压力变化曲线。葛超等[7-8]基于气炮试验分析了碰撞条件下Al/PTFE活性材料的反应阈值,认为应力和应变率共同影响材料的冲击反应并得到了反应临界应力和应变率阈值。乌布力艾散·麦麦提图尔荪等[9]基于分离式霍普金森压杆(SHPB)方法,同样认为应力和应变率共同影响Al/PTFE活性材料的冲击反应并得到了反应临界应力和应变率阈值。胡万翔等[10]分析了Al粒径对Al/PTFE的动态力学性能与反应特性的影响,发现Al/PTFE的冲击反应阈值随Al粒径的增大而升高。Wang等[11]向Al/PTFE中添加了Ni金属,并对该配方活性材料开展了准静态压缩与动态压缩试验,发现该类材料表现出明显的应变硬化与应变率硬化特性。Huang等[12]向Al/PTFE中添加了MoO3氧化物,研究了该配方活性材料的力学响应与反应机理,发现材料的剪切变形是诱导材料起爆的主要因素。于钟深等[13]向Al/PTFE中添加了TiH2化合物,发现该配方活性材料强度随TiH2含量的增大呈现先升后降的趋势,且TiH2含量对材料反应程度影响显著。吴家祥等[14]向Al/PTFE中添加了微米级SiC并分析了其力学性能,发现材料抗压强度随SiC含量的增加而增大。任鑫鑫等[15]向Al/PTFE中添加了纳米级SiC并分析了其力学性能,发现材料抗压强度随SiC含量增加呈现先升后降的趋势。陈鹏等[16]向Al/PTFE中添加了W、Zr金属,开展了动态压缩试验,得到了材料的动态力学性能,并拟合了Johnson-Cook本构模型参数。耿宝群等[17]采用梯度压力成型的方法制备了一种3阶梯度压力分布的Al/PTFE活性材料并进行了准静态压缩试验,发现逆梯度压力分布活性材料具有最显著的功能梯度特性,失效模式为呈蘑菇状失效,且存在多个失效应力峰值。

目前各项研究主要针对以PTFE为基体的活性材料,而鲜有针对以其他氟聚物为基体的活性材料相关研究。Daniel等[18]曾提出用四氟乙烯- 六氟丙烯- 偏氟乙烯共聚物(THV)作为基体的活性材料,试图将其用于破甲战斗部。THV氟塑料由美国3M公司的子公司Dyneon生产,由四氟乙烯(TFE)、六氟丙烯(HFP)和偏氟乙烯(VDF)共聚合而成,商品名为DyneonTMTHV。THV除具有氟塑料的耐候性、不燃性、不粘性外,还具有可溶于丙酮、乙酸乙酯等常规溶剂、可熔融加工、加工温度低等特性[19-20]。根据3种组分的比例不同,THV又可分为THV220、THV500、THV815等。其中,THV220含氟量质量分数高达70.5%,熔融区间为115~125 ℃,且具有一定的机械强度。以THV220作为活性材料的基体,既可以保证材料的机械强度,高含氟量又可以保证与金属填料发生剧烈放热反应。此外,使用活性更强的金属,如铪、镁作为填料时,低温加工将使得活性材料的制备过程更加安全。

本文以THV220为基体,选用铪(Hf)作为金属填料,制备了不同配比的Hf/THV活性材料。拟通过准静态压缩试验与动态加载试验,对Hf/THV活性材料的力学性能与反应特性进行深入研究。

1 活性材料力学性能试验

1.1 试件制备

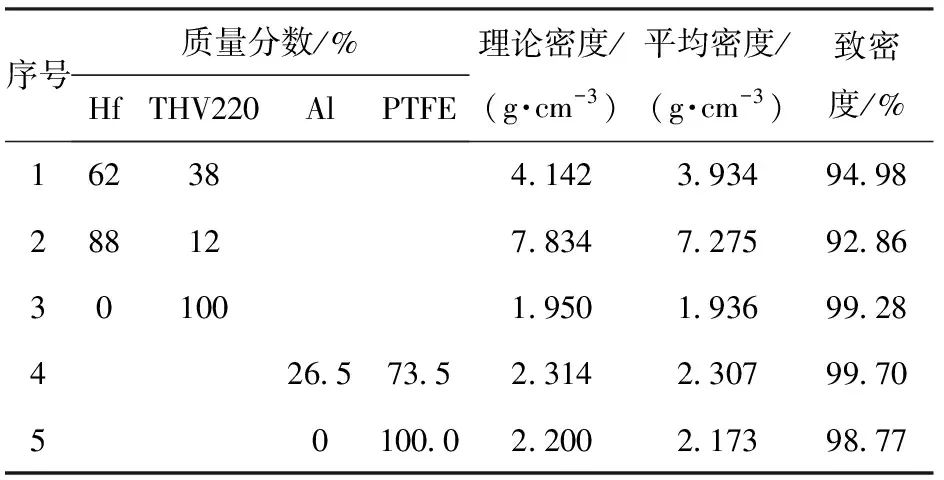

试件配比及理论密度如表1所示,其中1号、2号为Hf/THV,且1号为根据化学方程式所得零氧平衡反应配比,3号为纯THV,4号、5号分别为Al/PTFE与纯PTFE。试件制备所用材料为:Hf粉,平均粒径30 μm,北京兴荣源科技有限公司生产;Al粉,平均粒径5 μm,北京兴荣源科技有限公司生产;THV220颗粒,平均粒径1~2 mm,美国3M Dyneon公司生产;PTFE粉,平均粒径100 nm,美国杜邦公司生产。

表1 5种配方活性材料各组分配比及密度Table 1 Ratio and density of each component of the reactive materials with five formulations

Hf/THV活性材料试件制备过程为:采用溶剂蒸发法,将Hf粉与溶解后的THV220混合均匀后,蒸发除去溶剂得到混合均匀的Hf/THV混合物,再采用热压烧结法成型。Al/PTFE活性材料试件采用粉末混合、压制和烧结等冷压烧结工艺制备[21],烧结温度为370 ℃。制得两类圆柱试件如图1所示,两类试件平均密度及致密度如表1所示。

图1 活性材料试件Fig.1 Specimens of the reactive material

1.2 准静态压缩试验

使用美特斯工业系统公司生产的CMT5105万能材料试验机对试件进行准静态压缩试验,设置压缩速率为5 mm/min,对应应变率为0.008 3 s-1,准静态压缩最大加载力为90 kN。为减少压缩时端面的摩擦,在加载前用适量的机油涂抹在试件的两端。为保证试验结果的可靠性,进行3次重复性试验,并记录每个试件的应力应变数据。

1.3 动态加载试验

试验采用SHPB装置来对Hf/THV与Al/PTFE活性材料进行动态加载,该装置主要由加载驱动系统、弹性压杆系统、信号采集系统组成。加载驱动系统依靠压缩气体提供动力源;弹性压杆系统由撞击杆、入射杆、透射杆和吸收杆组成;信号采集系统通过分别贴在入射杆和透射杆相应位置的电阻应变片采集信号。试验中,通过改变气室压力来改变撞击杆的撞击速度,采用信号采集系统获取冲击过程中入射杆的入射波、反射波与透射杆的透射波波形[22]。通过对数据的处理,可得到材料在不同应变率条件下的应力应变曲线。此外,通过高速摄像机观察并记录活性材料的形貌变化与点火反应过程,进而对材料的动态力学性能与点火反应特性进行研究。

图2 SHPB应力脉冲数据曲线Fig.2 Data curves of stress pulse in the SHPB test

图2为SHPB装置中应变片采集的数据曲线。从图2中可以看出,应力脉冲在入射杆中往复传播,对试件进行多次加载,每次应力脉冲时间间隔约为500 μs,单次脉冲长度约为100 μs。

2 试验结果与讨论

2.1 活性材料力学性能

2.1.1 活性材料准静态力学性能

图3为5种配方活性材料的准静态压缩试验变形状态。由图3可以看出:1号与3号试件高度压缩并沿径向延展,周向与端面均无明显裂纹,表现出较强的塑性变形能力;2号类型试件变形较小,呈脆性剪切断裂状态;4号与5号试件高度压缩并沿径向延展,端面有较多明显裂纹表现出明显的剪切破坏。

图3 准静态压缩试验后回收的试样Fig.3 Recovered specimens after the quasi-static compression test

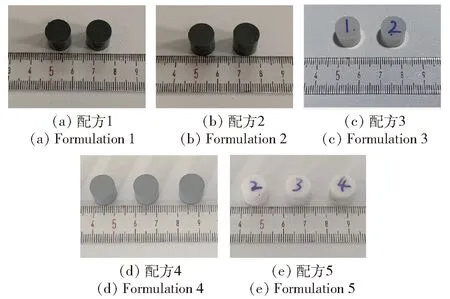

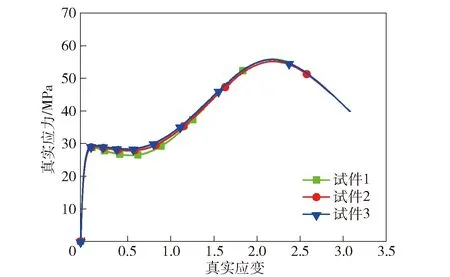

图4为配方1试件3次重复性准静态压缩试验所得到的真实应力- 应变曲线,可以看出3次重复性试验所得到的应力- 应变曲线重复性较好。5种材料的真实应力- 应变曲线如图5所示,压缩性能参数如表2所示。

图4 配方1试件真实应力- 应变曲线Fig.4 True stress-strain curve of Formulation 1 specimen

从图5中可以看出,配方1与配方3材料为典型的弹塑性材料,材料在准静态压力下经历了线弹性阶段、应变软化阶段、塑性强化阶段与失效阶段。

图5 活性材料准静态压缩真实应力- 应变曲线Fig.5 True stress-strain curves of the reactive material under quasi-static compression

表2 活性材料准静态压缩力学性能参数

在加载压力很小时,材料中的主要变化为THV的链段运动及长键角所产生的形变。该过程是可逆的,表现在应力- 应变曲线中就是弹性阶段。压力继续加载,经过屈服点后,THV的链段在压力作用下发生取向,材料表现出明显的应变软化,即应力随应变的增加发生轻微下降。随着加载的继续,THV基体变形严重,Hf颗粒开始接触并相互挤压形成力链,材料进入塑性强化阶段,即应力随应变的增加而增加。应力达到最大值后,材料表面开始产生微裂纹,此时材料进入失效阶段,应力随应变的增加而下降。但微裂纹并未扩展汇合为宏观裂纹,如图3(a)、图3(c)所示。配方2材料表现为脆性材料,应力达到抗压强度后出现应力骤减,材料发生剪切破坏,如图3(b)所示。配方4与配方5材料也属于弹塑性材料,但在线弹性形变后,应力始终随应变的增长而增长,无明显应力软化现象。应力达到抗压强度后,材料进入失效阶段并发生剪切破坏,表面出现明显裂纹,如图3(d)、图3(e)所示。

由表2可以看出,相对于PTFE,THV试件的抗压强度较低而屈服应力较高,但Hf的加入对THV的强度有较大影响。配方1的弹性模量、屈服强度、抗压强度均小于纯THV。配方2表现出明显的脆性,弹性模量与抗压强度显著增加而失效应变显著减小。

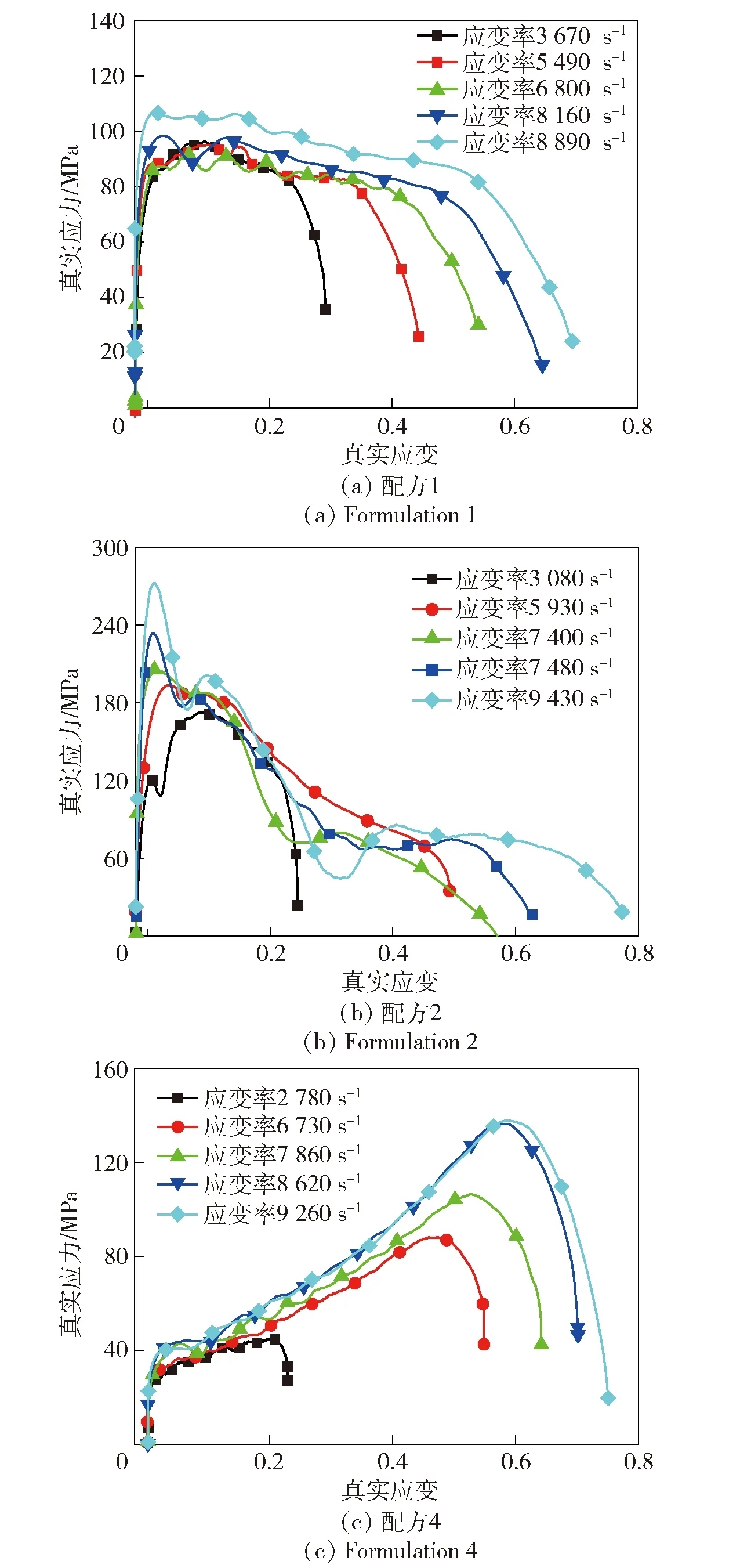

图6 动态压缩下活性材料真实应力- 应变曲线Fig.6 True stress-strain curves of reactive materials under dynamic compression

2.1.2 活性材料动态力学性能

对Hf/THV与Al/PTFE活性材料开展了不同应变率加载的SHPB试验。对入射杆与透射杆的应力波曲线进行处理后[22]得到真实应力- 应变曲线如图6 所示,材料的动态力学性能如表3所示。结合表2与表3可以看出相比于准静态加载,动态加载下材料的屈服强度更高,且材料的屈服强度、抗压强度及应变均随着应变率的提高而增大,具有明显的应变率效应。

表3 活性材料动态力学性能参数Table 3 Dynamic mechanical property parameters of the reactive material

Al/PTFE材料(配方4)动态压缩过程与准静态压缩相似,可以分为线弹性阶段、塑性强化阶段与失效阶段。配方1材料同样具有线弹性阶段,且在线弹性阶段结束达到屈服点后,表现出近似线性的应变软化,这与准静态压缩中的特性相似。这说明材料在动态加载下THV链段在线弹性阶段后仍能发生取向。配方2材料由于表现出明显的脆性,压缩时很容易形成裂纹并迅速扩展。弹性阶段结束后,材料周向发生轻微破坏导致应力下降,且应变率越高、应力下降越明显。随后材料继续被压缩,应力停止下降,最后裂纹迅速扩展导致材料破碎,应力迅速下降。

2.2 活性材料微观破坏机理

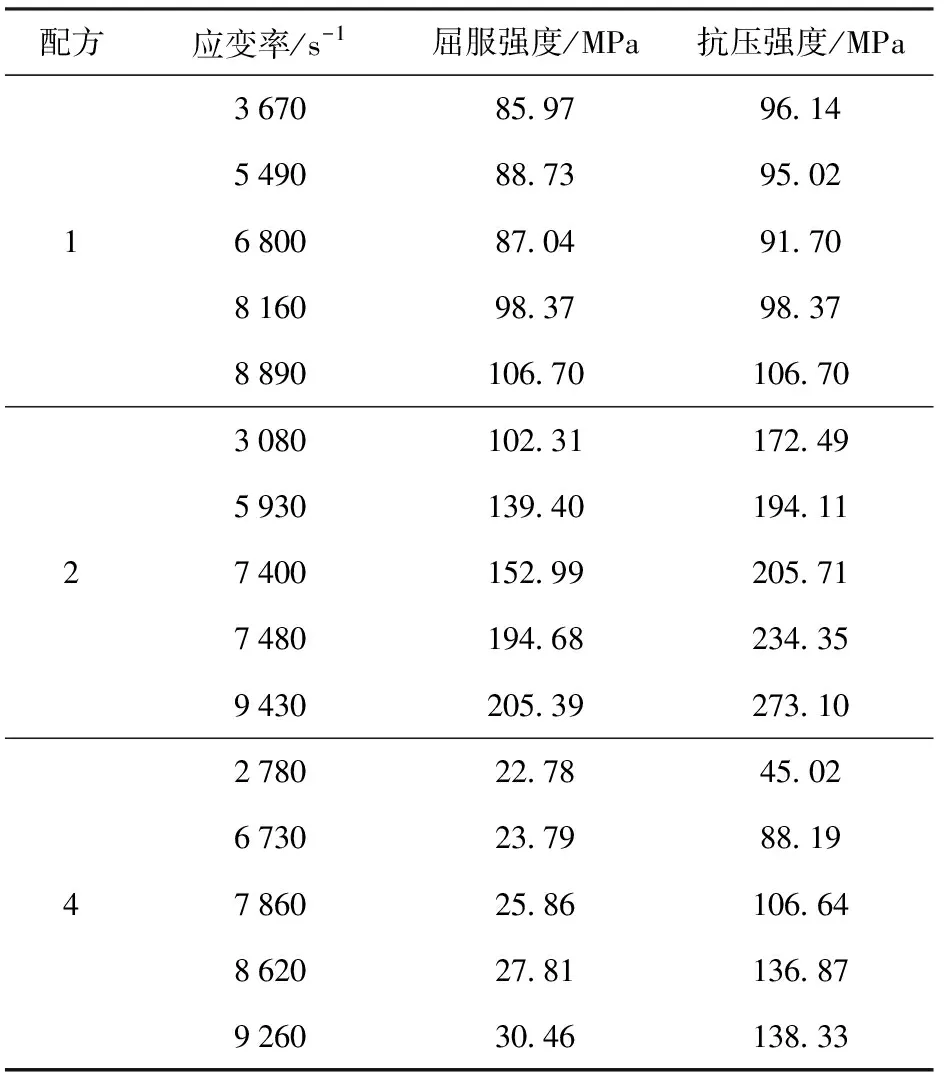

聚合物基材料在压缩过程中,材料裂纹尖端应力集中会诱发链段的取向,使材料在应力方向的抗张强度显著增加,从而阻碍裂纹的扩展。对于PTFE这类半结晶高聚物,非晶区无序的分子链会阻碍链段的取向。当无序分子链较多时,裂纹附近的链段运动受限于无序分子链只能发生局部取向,并且在局部应力大于分子链抗拉强度后发生断裂[23]。而PTFE的玻璃化转变温度为115 ℃,远高于测试环境温度。使得材料在压缩过程中即使形变生热,温度也无法达到玻璃化转变温度,导致无序的分子链很难发生取向,只能随着应力的增大而缓慢取向。因此PTFE基试件压缩过程中无明显应变软化。图7(a)为准静态压缩后配方4试件周面微观形貌。由图7(a)可以看出,虽然材料圆周面无明显裂纹,但PTFE与Al颗粒在压力作用下发生脱粘并产生大量椭圆状微裂纹。此外可以发现仅有微裂纹附近的PTFE发生局部取向,取向方向垂直于加载方向,剩余大部分的PTFE保持团聚无明显取向。无序的团聚PTFE在压力作用下很容易发生错位,使材料的微裂纹继续扩展与汇合进而使材料表现出宏观破坏。

图7 压缩后试件微观形貌Fig.7 Micromorphology of the specimens after compression

对于THV基活性材料,由于THV220的玻璃化转变温度为5 ℃,与测试环境温度非常接近。THV在室温下压缩时,非晶区温度由于形变生热而高于玻璃化转变温度,使得非晶区的链段“解冻”,在压力作用下更容易发生再取向[24]。这很有可能就是THV在压缩过程中出现应变软化的原因。图7(b)为准静态压缩后配方1试件周面微观形貌。与Al/PTFE相似,THV与Hf颗粒在压力作用下发生脱粘并产生椭圆状微裂纹。但不同的是,无论是微裂纹附近还是其他位置,THV均发生明显取向。在压力作用下,大量THV链段垂直于加载方向横向展开,这种大范围的链段横向取向使得材料微裂纹之间汇合较难。只有随着加载压力的持续增加,微裂纹之间的THV链段被拉长直至断裂后,微裂纹才能够汇合,进而形成张开型裂口。

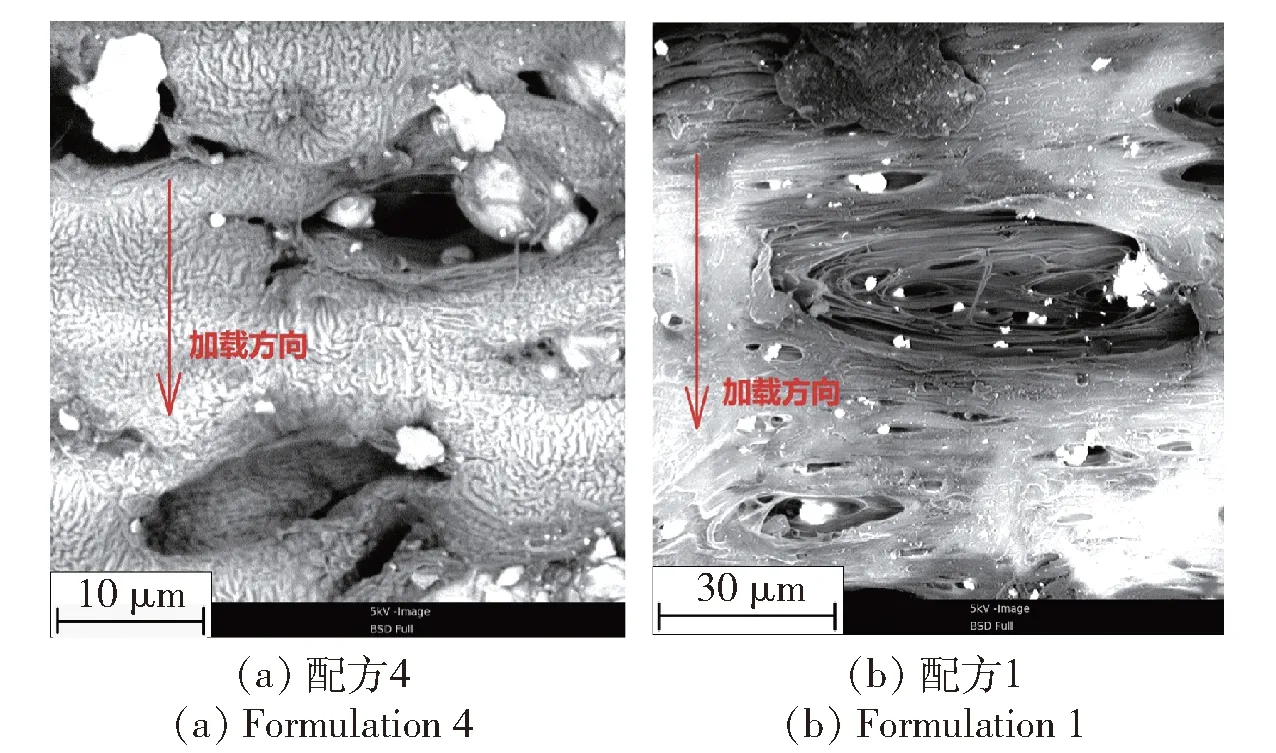

配方1活性材料动态加载后试件变形状态如图8所示。材料在动态加载后并没有完全破碎,而是圆周部发生较大变形,且保持完整,无明显裂纹,仅中间部位发生断裂。由此可以看出,材料在动态加载条件下仍具有较强的塑性变形能力。由试件断裂处微观形貌可以看出在动态加载下,高分子链段仍有明显的再取向,且材料的破坏形式多为Hf颗粒的脱粘与分子链的断裂。这与准静态试验中分子链运动状况一致,进一步说明Hf/THV材料在压缩过程中存在应变软化现象。由此可以看出,THV压缩时的应变软化现象与较低的玻璃化转变温度有很大关系,而这种应变软化又使得试件表现出较强的塑性。

图8 配方1试件变形状态及断裂处微观形貌Fig.8 Deformation state and micromorphology of fracture of Formulation 1 specimen

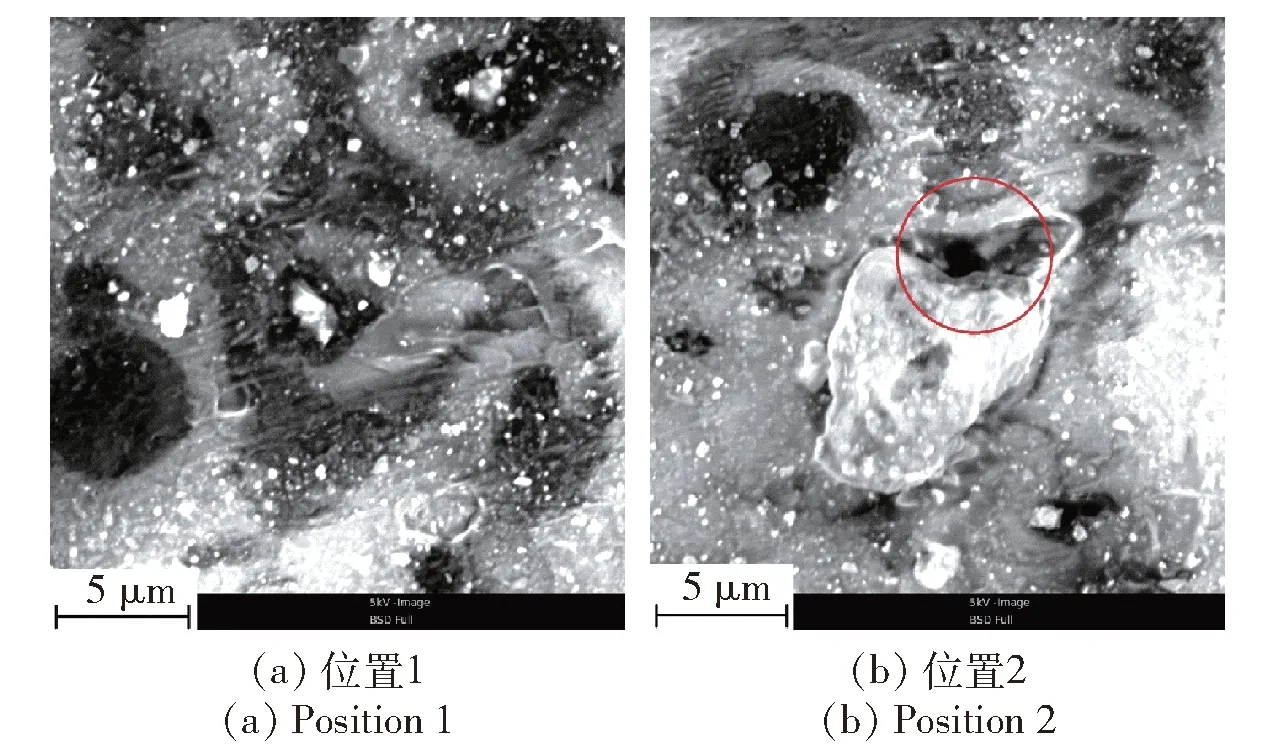

图9 配方1试件表面微观形貌Fig.9 Micromorphology of the surface of Formulation 1 specimen

由表2可知,配方1材料弹性模量、屈服强度、抗压强度等均小于纯THV。而当Hf含量为88%时,材料表现出明显的脆性,弹性模量与抗压强度显著增加且失效应变显著减小。对于Hf/THV活性材料,材料的主要粘结力由THV提供,而Hf颗粒的添加则会导致THV的粘结能力下降,从而导致材料的力学强度下降。图9为配方1试件表面不同位置微观形貌。可以看出图9(a)中Hf颗粒虽然埋入THV中,但仍有小部分暴露在表面,导致该处THV出现凹坑。而图9(b)的Hf颗粒则有较大部分暴露在表面,且颗粒与THV之间存在红圈处空隙。由此可见Hf颗粒的存在破坏了THV基体的连续性,导致Hf与THV连接处出现微小孔洞。这使得相对于纯THV试件,Hf/THV试件的整体强度下降。当Hf质量分数为62%时,材料仍能保持一定的弹塑性。Hf的含量达到88%后,THV提供的粘结力显著减小。压缩时,随着THV基体发生变形,更多的Hf颗粒使得颗粒之间更容易相互接触挤压而形成力链,使得材料可以承受更大应力,强度与弹性模量显著增大。但由于THV基体连续性较差,无法提供足够粘结力,基体与颗粒非常容易脱粘,导致材料内部微裂纹快速扩展汇合进而形成宏观裂纹,使得材料在准静态压缩时表现出明显的脆性。

2.3 活性材料点火反应特性

SHPB试验通过改变气室压力来控制撞击杆的撞击速度,图10为不同撞击速度下各类型试件反应情况。将活性材料可以发生反应的临界撞击速度作为材料的冲击反应速度阈值,可以看出相对于Al/PTFE,Hf/THV的冲击反应速度阈值较低,且Hf质量分数越高,冲击反应速度阈值越低。

图10 不同撞击速度下各类型试件反应情况Fig.10 Reaction of various types of specimens at different impact speeds

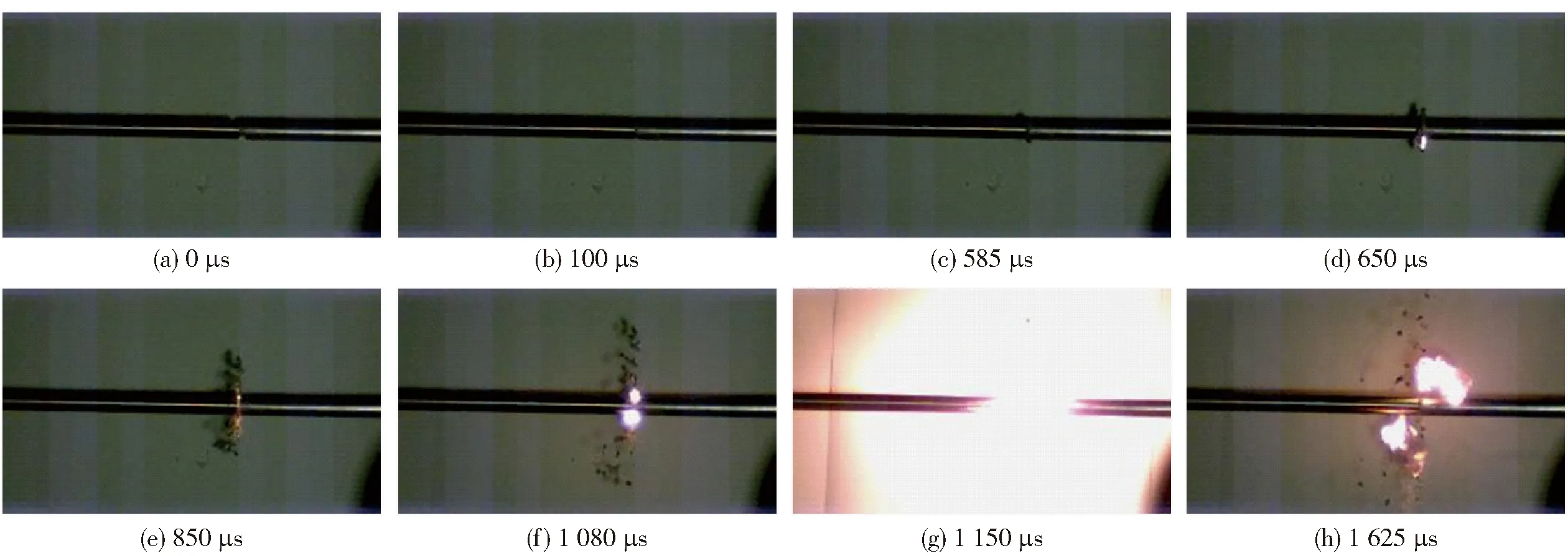

撞击杆撞击入射杆后,应力波在入射杆中往复传播,对试件进行多次加载,每次加载的时间间隔约为500 μs,单次脉冲长度约为100 μs。图11~图13为3种类型试件的动态加载过程。其中配方4试件在第1次加载(0~100 μs)中被高度压缩,但并没有观察到明显破碎。第2次加载(500~600 μs)中,观察到试件发生破碎,并且在650 μs时发生轻微点火。在850 μs时材料大部分破碎,但反应仍较微弱。第3次加载(1 000~1 100 μs)中,试件第2次点火发生反应,且反应伴随较大火光,比较剧烈。

图11 配方4试件反应过程Fig.11 Reaction process of Formulation 4 specimen

图12 配方1试件反应过程Fig.12 Reaction process of Formulation 1 specimen

图13 配方2试件反应过程Fig.13 Reaction process of Formulation 2 specimen

配方1试件破坏形式与Al/PTFE相似,在第1次加载(0~100 μs)中被高度压缩,但无明显破碎。第2次加载(500~600 μs)中,观察到试件中心部位发生破坏,但并没有较大碎片飞出。试件边缘部位仍保持完整,且与中心部位脱离,符合图8中变形状态。第3次加载(1 000~1 100 μs)中,试件中心部位再次发生破碎,破碎颗粒较细,且在1 125 μs时观察到红圈处极少的火星。

配方2试件在第1次加载(0~100 μs)中被压缩,在压缩过程中发生破碎,且在225 μs时观察到点火。在第2次加载(500~600 μs)后试件再次破碎,且伴随着更剧烈的反应。1 000 μs后材料反应接近结束,试件已完全破碎,无第3次加载。

从以上结果可以看出,THV基活性材料与PTFE基活性材料反应机理相似。在动态加载下,材料被压缩,吸收冲击能量。当应力达到材料的断裂强度后,材料发生瞬间断裂。此时断裂处温度急剧升高而形成热点,从而引发金属填料与基体氧化剂的反应。配方1活性材料反应延迟时间较长(1 125 μs)且非常微弱,仅观察到极少的火星。这是因为材料在动态加载时存在应变软化现象,使得材料无法获得足够的塑性变形能所致。在动态加载过程中试件圆周部虽然发生较大变形,但未出现大量的破碎现象,很难形成能够引发反应的热点。中间部分虽能发生破碎引发反应,但由于该部分材料过少导致反应非常微弱。配方2活性材料由于Hf含量高,材料强度较高且塑性较差,在动态加载下具有明显的脆性,使得材料在动态加载下较容易发生破碎,进而引发点火反应且反应延迟时间较短(225 μs)。但由于Hf含量过高,作为氧化剂的基体材料过少,导致反应不充分。此时反应过程中仅出现大量火星,无法产生类似图11中Al/PTFE活性材料(配方4)所呈现的明亮火焰。

3 结论

本文采用溶剂蒸发- 热压烧结法制备了THV基活性材料试件。通过进行准静态压缩试验,并与纯THV、纯PTFE、Al/PTFE活性材料进行对比,研究了Hf/THV活性材料的准静态压缩力学性能。通过SHPB对材料进行动态加载,分析了Hf/THV的动态力学性能与反应特性。得出主要结论如下:

1)Al/PTFE活性材料属于弹塑性材料,在准静态与动态压缩中均能被高度压缩,存在明显的应变硬化现象。而对于Hf/THV活性材料, Hf质量分数为62%时,材料的弹性模量与强度均低于纯THV,并且在准静态与动态压缩过程中均表现出显著的应变软化现象。这种应变软化使得材料表现出较强的塑性变形能力,在准静态加载下高度压缩,沿径向延展且无明显破坏,在动态加载下仅能部分破碎。当Hf质量分数达到88%时,由于Hf颗粒更容易接触挤压,进而形成力链,材料的强度与弹性模量显著增大。但THV提供的粘结力显著减小,导致材料在动静态压缩中均表现出明显的脆性。

2)PTFE玻璃化转变温度远高于室温,使得Al/PTFE活性材料在压缩过程中,无序的分子链很难发生取向,大部分无序的PTFE相互纠缠团聚,压力作用下很容易发生错位,使材料发生脆性破坏。对于Hf/THV活性材料,由于THV的玻璃化转变温度略低于室温,材料中的高分子链段在压力作用下很容易垂直于加载方向取向,导致材料出现应变软化现象。这种大范围的链段横向取向使得材料很难发生脆性破坏,只能随着加载压力的持续增加,圆周处THV链段被不断拉长直至断裂后,微裂纹汇合,进而形成张开型裂口。

3)相对于Al/PTFE,Hf/THV冲击反应速度阈值较低,且Hf质量分数越高,Hf/THV的冲击反应速度阈值越低。

4)活性材料在动态加载下吸收冲击能量,发生断裂后断裂处温度急剧升高形成热点,从而引发金属填料与基体氧化剂的反应。Al/PTFE活性材料在动态加载下很容易完全破碎,从而引发剧烈反应。而对于Hf/THV活性材料,当Hf质量分数为62%时,材料在动态加载过程中存在较明显的应变软化现象,表现出较强的塑性变形能力。这种能力会导致材料在冲击持续较长时间后,才有极小部分发生断裂、激活反应,致使反应延迟时间较长且非常微弱。提高Hf含量后材料脆性变强,冲击持续短时间后便能发生大范围断裂、激活反应,导致反应延迟时间短且比较剧烈,但反应由于氧化剂的减少而不充分。